组合SEM技术在渣油加氢失活催化剂表征中的应用

2015-09-03孙淑玲刁玉霞徐广通

孙淑玲,刁玉霞,张 进,徐广通

(中国石化石油化工科学研究院,北京 100083)

组合SEM技术在渣油加氢失活催化剂表征中的应用

孙淑玲,刁玉霞,张 进,徐广通

(中国石化石油化工科学研究院,北京 100083)

组合运用扫描电子显微镜(SEM)的二次电子成像(SE)、背散射电子成像(BSE)和能量色散谱(EDS)的点分析、线分析(包括定性和定量分析)以及面扫描(mapping)等技术,表征了渣油加氢失活催化剂上金属沉积的分布情况,了解催化剂的失活状态。结果表明:沿催化剂横截面,Ni的分布较为均匀,V易于在催化剂的孔口处沉积,Fe主要沉积在催化剂的孔口处;沿物流方向,Ni、V在催化剂上的沉积量呈减少趋势,大部分的金属沉积在孔径较大的脱金属催化剂床层。对渣油加氢失活催化剂的剖析是寻找缓解催化剂失活策略的重要途径,对催化剂性质的优化、催化剂的装填以及反应器的操作都有重要的意义。

渣油加氢 催化剂 失活 扫描电镜

随着车用燃料指标的不断提升以及原油重质化、劣质化趋势的不断加剧,渣油加氢技术备受关注,新建装置的数量迅速增加。固定床渣油加氢处理因其原料的特殊性,一般不对催化剂进行再生利用,因此延长工业装置的运转周期将有利于降低运转费用。分析固定床渣油加氢催化剂的失活原因及采取相应的对策,对延长催化剂的使用寿命及提高市场竞争力具有积极的意义[1-2]。

渣油中含有大量Ni、V等金属,这些金属大部分存在于胶质和沥青质中,而胶质和沥青质是主要的积炭前躯物。在对渣油进行加氢处理的过程中,积炭的形成和金属的沉积最终导致催化剂因孔道堵塞和外表面被覆盖而失去活性[3-4]。此外,催化剂制造商也越来越趋向于提供完整的服务方案,其中,失活催化剂的分析和处理就是一个重要的环节[5]。据文献报道,作为渣油加氢催化剂常用的Co-Mo、Ni-Mo和Ni-W等体系,主要金属元素的价格较高,失活催化剂由于含有较多的金属元素,而显露出额外的市场价值[5]。因此,对失活催化剂进行分析十分必要。金属和积炭沿物流方向在不同催化剂床层深度的分布以及金属在单一催化剂颗粒上的分布,可以很好地反映催化剂的容金属能力,对改进催化剂性能进而延长渣油加氢装置运行周期具有重要意义。

扫描电子显微镜-能量色散谱(SEM-EDS)是催化剂形貌分析和微区元素定性、定量分析的常用方法,在电镜的工作过程中,由于电子束同时激发出二次电子(SE)、背散射电子(BSE)、X射线等,因此选取不同的信号可以给出更加丰富的样品信息。目前国内针对固定床渣油加氢失活催化剂的电镜分析方法大多应用成像和微区点分析功能,本研究以SEM-EDS为主要分析手段,通过优化电镜成像和能谱定性、定量分析的参数,拓展SEM-EDS在渣油加氢失活催化剂分析中的应用,为剖析工业废催化剂提供技术支持。

1 实 验

1.1 催化剂样品

选用来自某炼油厂渣油加氢装置中卸出的失活催化剂,沿着反应物料流动的方向依次取样,编号分别为1号~6号的失活剂以及对应的新鲜剂。其中,1号~3号催化剂为Ni-Mo/Al2O3体系,4号催化剂为Ni-Co-Mo/Al2O3体系,5号和6号催化剂为Co-Mo/Al2O3体系;1号~4号催化剂为渣油加氢脱金属催化剂,5号和6号催化剂为渣油加氢脱硫和降残炭催化剂。

1.2 样品处理

将经甲苯抽提后的条状失活催化剂用环氧树脂包埋,待树脂充分固化后,用不同目数的碳化硅砂纸以及微米级的金刚石抛光液进行抛光打磨。对抛光后的样品进行超声清洗,之后,在样品表面覆盖一层碳膜以增加样品的导电性,用于SEM表征。

1.3 分析方法及仪器

SEM表征在FEI Quanta 200型场发射扫描电镜上进行,加速电压20 kV,沉积金属的空间分布利用SEM-EDX 的线扫描和面分析功能完成。数据用EDAX Genesis软件收集和处理。

XRD表征在Rigaku公司生产的TTR-Ⅲ型X射线衍射仪上进行,管电压40 kV,管电流250 mA;光源为Cu Kα辐射,采用Ni滤波片或石墨单色器;步进扫描方式,2θ为0.02°,每步时间1 s;扫描范围:2θ为10°~70°。

N2吸附-脱附表征在美国Micromeritics公司生产的ASA P2405N V1.01自动吸附仪上进行,低温静态氮吸附容量法,样品在1.33×10-2Pa、300 ℃下抽真空脱气处理4 h,以氮气为吸附介质,在77.4 K下测定样品的吸附-脱附等温线。

XRF表征在Rigaku ZSX100E型X射线荧光光谱仪上进行,铑靶,激发电压50 kV,激发电流50 mA。

2 结果与讨论

2.1 渣油加氢脱金属失活催化剂的表征

渣油中的Ni和V大多以卟啉类化合物的形式存在于胶质和沥青质中,脱金属催化剂的作用就是最大程度地脱除并容纳原料中的Ni和V,有效抑制其对下游加氢催化剂的毒害作用,从而起到保护下游催化剂和延长装置运转周期的作用。

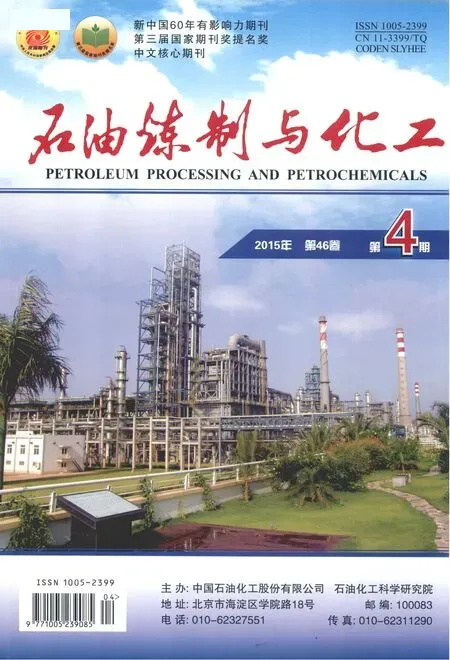

图1 1号失活脱金属催化剂的EDS图谱

图1是位于反应器顶端的1号失活催化剂的EDS图谱。从图1可以看出,1号失活催化剂中含Mo,Ni,V,S,其中Mo和部分Ni来源于催化剂制备过程中浸渍的活性金属,大部分的Ni和所有的V来源于原料油中脱除的金属在催化剂上的沉积,一部分S来源于催化剂预硫化过程中引入的S,大部分的S来源于催化剂上沉积的金属硫化物;从元素的微区点分析上还检测到少量Cr、Si以及 Fe等元素。

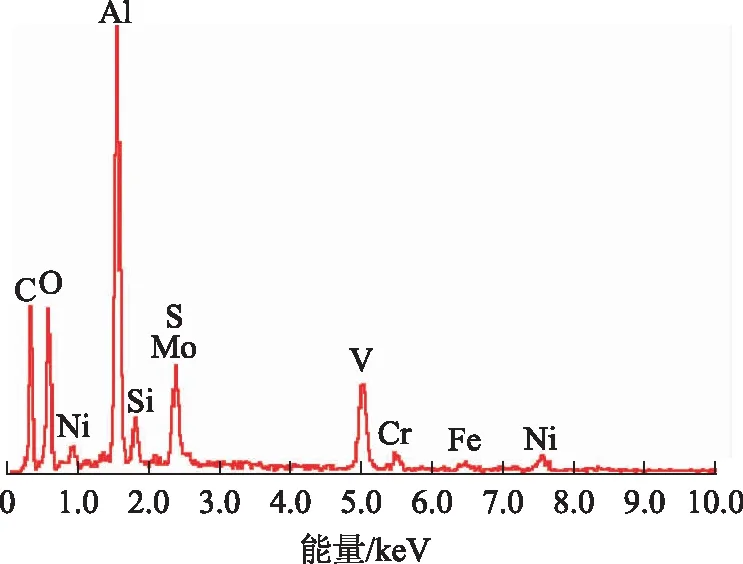

在对催化剂上全元素进行分析的基础上,进一步利用SEM-EDS手段确定元素的沉积位置。图2为1号渣油加氢脱金属催化剂颗粒的断面SEM照片,分别选用ETD检测器收集SE图像、选用固相检测器收集BSE图像。SE和BSE是能量差别比较大的两类电子,由于SE是入射电子激发样品表面(小于10 nm)的区域产生的能量极小(小于50 eV)的电子,因此SE图像仅反映样品的表面形貌信息。虽然在同样能量的电子束轰击下,不同元素的组成部分激发出来的SE数不同,但是这部分信号所引起的差别并不大,而且常常被样品表面的喷镀层所掩盖。因此,若要区别元素组成的差异,应该用BSE、X射线等信息。图2 中BSE图像与 SE图像的明显区别是,样品的表面出现了明暗的对比。BSE的产率随样品元素原子序数的增加而单调地增加,当电子束轰击样品时,由于组成样品的各种元素的原子序数不同,因而产生的BSE数不同,经检测器接收并放大后就形成了亮暗不同的象素。从图2还可以看出,在催化剂断面边缘和次边缘处,BSE产率较高,因此可以推断存在原子序数比基质Al更大的元素。结合渣油中的金属沉积物以及图1中检测到的金属元素,蝶形催化剂的边缘以及次边缘区域应该是金属富集的区域。

图2 1号失活催化剂横截面的SE和BSE图像

为进一步确定每一种金属沉积的具体位置,可以根据每一种元素的特征X射线成像,即利用SEM-EDS的mapping功能进行金属的分布分析。该技术的关键是X射线的强度。特征X射线的强度(I)按下式计算:

I=C×i×[(Eo-Ec)/Ec]×1.7=

C×i×(U-1)×1.7

(1)

式中:C为常数;i为入射电流;Eo为入射电子能量;Ec为临界激发能;U为过压比,U=Eo/Ec=Vo/Ve=2~3,其中Vo和Ve分别为入射电压和激发电压。从式(1)可以看出,合适的过压比是保证X射线强度的关键。以能量较高的Ni元素的Kα射线为例,能量为7.477 keV,为确保元素的定性分析以及半定量分析的准确性,该体系最佳加速电压设定为20 kV。

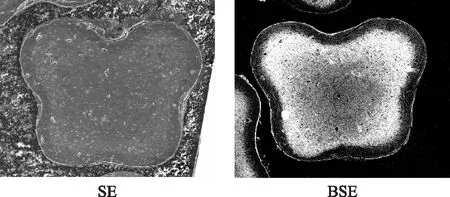

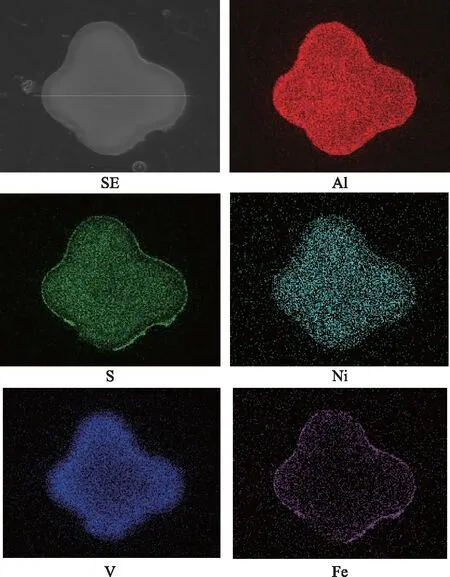

图3 1号失活催化剂的横截面SEM-EDS mapping分析结果

图3为1号失活催化剂的横截面图像,分别为催化剂横截面的SE图像,以及Al,S,Ni,V,Fe元素的Kα射线成像。SEM-EDX的元素mapping功能很好地解决了不同金属元素在催化剂颗粒上的沉积方位。该结果可以参照文献报道的VGO HPC 失活催化剂的分析来解释[6]。位于上床层的催化剂表面主要富集了来自于原料油中的Ni,Fe,V等元素。图3显示Fe元素大多沉积在催化剂颗粒的边缘,使催化剂形成了一个新的边缘外壳。Fe元素主要来源于腐蚀产物(氧化物或者硫化物)以及一些原油中含有的痕量有机铁化合物(卟啉类化合物)[5],这些物质比较容易脱除,因此大部分沉积在催化剂的外表面。而且,Fe的硫化物还会产生自催化效应,导致催化剂表面更多Fe的沉积,可能会导致催化剂孔口快速堵塞而失活。因此增加颗粒外表面积,提高床层孔隙率,避免床层压降升高过快,可以延长运转周期。图3中V元素的mapping分布验证了V元素可以渗透到孔隙较大的催化剂内部,Ni元素在催化剂断面上的分布较为均匀。一个明显的趋势是,沉积金属的存在区域与S元素的存在区域一致,结合文献[7]报道,该实验结果可以进一步验证沉积金属大多以硫化物的形式存在。该系列样品的XRD表征结果也验证了金属硫化物的存在。

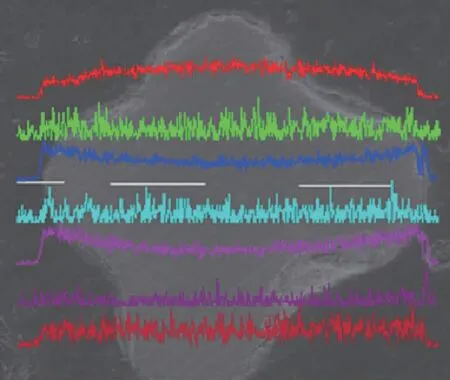

在得到了金属沿催化剂横截面的分布规律后,利用SEM-EDS可进一步得到分布浓度的差异,结果见图4。通常,EDS的线扫描可以给出定性的分析结果。由图4可知,1号失活催化剂元素的分布趋势可以从EDS 线分析的定性结果上看出,但是,不足之处是不能准确地表达出元素在不同部位上沉积量的差异,通过调整线扫描模式的停留时间(dwell time),从定性分析的微秒级延长到几十秒,实现了线扫描模式的无标样半定量分析。

图4 1号失活催化剂的横截面SEM-EDS 线分析结果 —Al; —P; —S; —Ca; —V; —Fe; —N

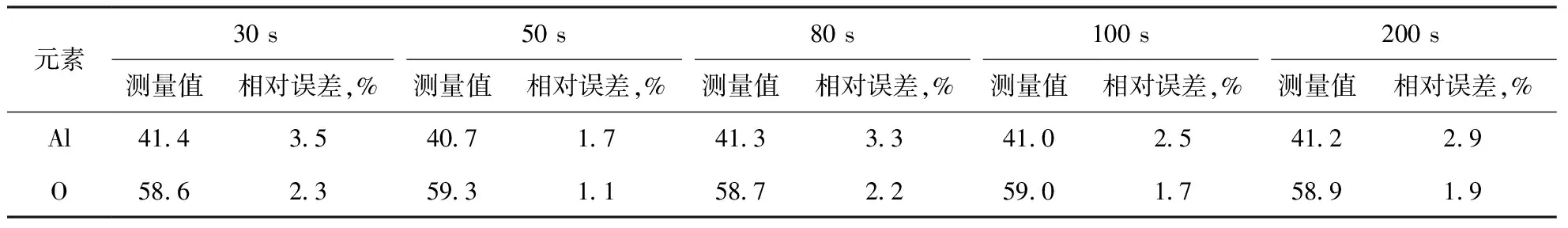

以Al2O3为标准样品,考察X射线收集时间对定量分析结果的影响,结果见表1。调整EDS的采集参数,可以减少EDS无标样定量分析的误差。

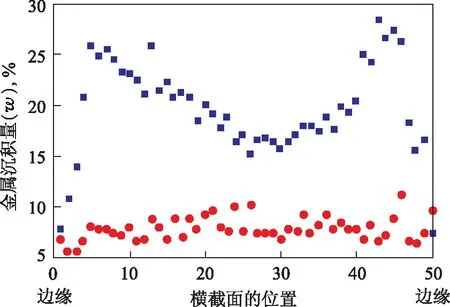

图5是在最佳参数下获得的V和Ni沿催化剂颗粒横截面的分布变化。由于EDS分析的特点,对轻元素(原子序数小于10的元素)的分析结果不佳,因此,将收集到的元素除去C和O的含量后,进行归一化处理。从图5可以看出:V元素在次边缘的沉积量(w)最高可达27%左右,而中心区域V元素的沉积量(w)相对较低,为15%左右;Ni元素的沉积量(w)较小、分布较为均匀,在次边缘处约为10%,在中心区域也有7%左右的沉积。从元素的沉积位置和沉积量来看,因为重质油组分中含有V或Ni的有机金属化合物,例如卟啉类化合物,在加氢反应过程中,这一类有机分子发生反应从而形成Ni或V的硫化物。但是,这不是导致催化剂失活的直接原因。根据文献[8]报道,在某种程度上反应过程中沉积到催化剂上的Ni或V还可以促进催化加氢反应。但是沉积在催化剂边缘上的金属会导致反应物扩散速率降低,而且金属沉积在催化剂的孔口处,导致催化剂发生缩孔或者堵孔。根据文献[9]报道,催化剂上还有痕量的其它金属存在,例如来自钻井液中的As,来自海水中的Na,来自消泡剂中的Si等,虽然这些元素含量较低,但是对催化剂失活的影响不可忽视。

表1 收集时间对无标样定量分析的影响

图5 最佳参数下得到的1号失活催化剂的横截面SEM-EDS线分析半定量结果■—V; ●—Ni

2.2 沿物流方向不同床层催化剂上沉积物的变化

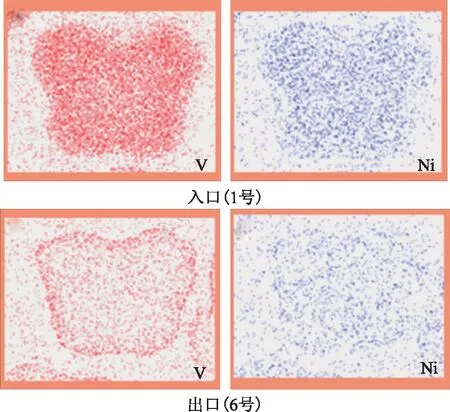

一般来讲,催化剂失活的程度和主要的失活机理与催化剂在反应器中的位置密切相关[4]。图6是反应器入口处和出口处催化剂上金属沉积量的变化。文献[4]的研究结果表明,V在催化剂颗粒上的分布是不均匀的,不同反应器内催化剂颗粒横截面上V的分布也不同。从图6可以看出:从反应器入口到出口,V的沉积量逐渐减少,V在催化剂颗粒中分布的不均匀性很明显,这主要是由不同催化剂的孔径分布不同引起的,反应器后部的催化剂孔径较小,导致脱V反应由反应控制变为扩散控制,使V绝大部分沉积于催化剂的孔口处;Ni的沉积量沿着物流方向降低,Ni的分布要比V的分布均匀,这表明含Ni化合物更容易扩散到催化剂的内部。文献[10]报道,含Ni化合物的扩散系数大约是含V化合物的2倍。

图6 反应器入口和出口处失活催化剂的横截面SEM-EDS线分析

文献[11]曾经采用EDS的半定量数据分析金属和积炭在催化剂不同床层上的变化,但是,从图3的结果来看,金属的沉积存在明显的不均匀性,而且EDS的点分析又有极强的随机性。因此,采用XRF表征结果来分析金属的沉积更合理,积炭的沉积规律根据元素分析数据来讨论。

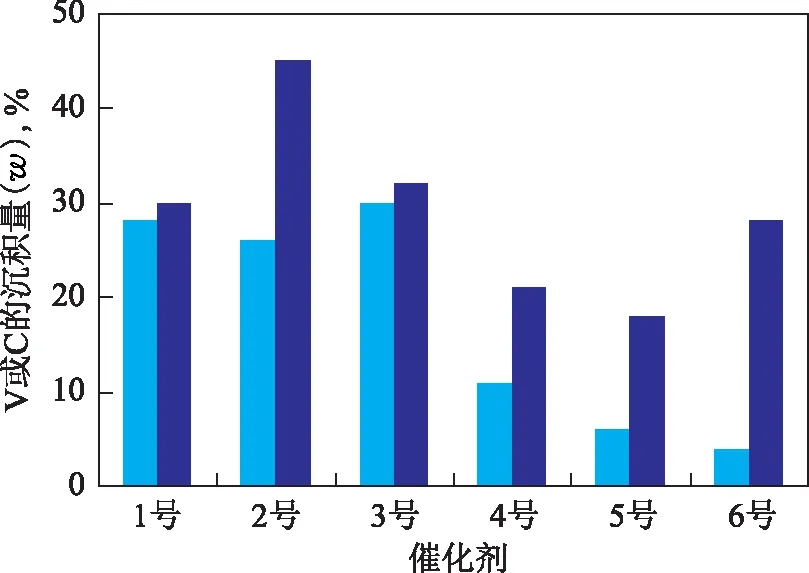

图7 不同床层失活催化剂上V和C的沉积变化■—V; ■—C

图7是XRF和元素分析法测得的沉积金属和积炭在不同床层的失活催化剂(1号~6号)上的分布变化。从图7可以看出:V在催化剂上的沉积量从反应器入口处到出口处逐步减少;主要的金属沉积物在位于上床层的1号~3号催化剂阶段被大量脱除;C的沉积量最大值出现在2号催化剂所在的床层,出口处C的沉积量较大,这2个部位采集的样品均处于结焦比较严重的区域,而催化剂的合理级配可以保证在一定的杂质脱除率下催化剂床层不出现明显的热点。

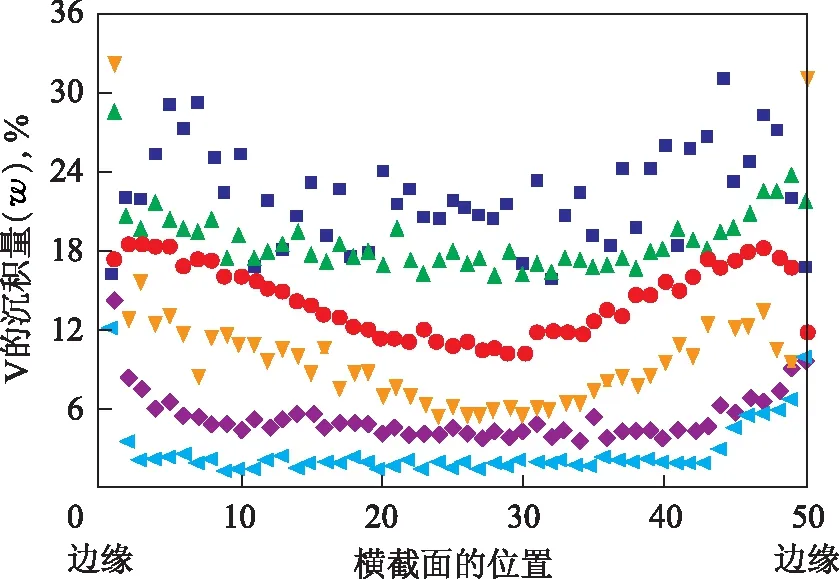

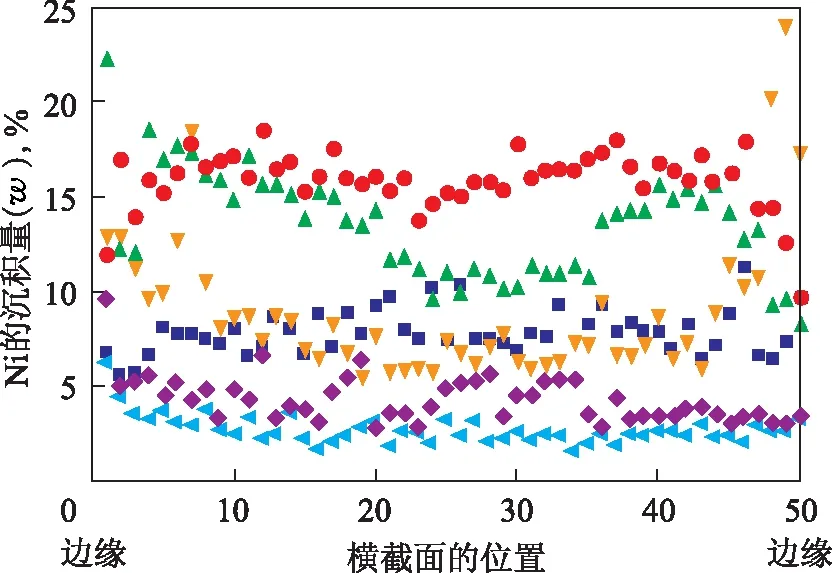

图8和图9是V和Ni在不同床层上的沉积状况。从图8可以看出,随着反应床层深度的增加,催化剂上金属沉积量逐渐减少。V在颗粒内部的分布情况可以反映出进入到催化剂内部的V化合物的扩散程度。对于孔径较大的1号和2号催化剂,V化合物的扩散几乎不受限制;而对于5号和6号催化剂,由于孔径较小,金属大分子进入催化剂内部受限制,V主要沉积在孔口。从图9可以看出,Ni沿着催化剂的径向分布始终比较均匀。对于1号和2号催化剂,由于催化剂本身的Ni含量较低,反应过程沉积的大量Ni仍然呈均匀分布;对于5号和6号催化剂,Ni化合物依然能够进入到催化剂的内部,少量沉积的Ni呈均匀分布。

图8 失活催化剂的V(Kα)径向分布■—1号; ●—2号; ▲—3号; ▼—4号; ◆—5号; 号

图9 失活催化剂的Ni(Kα)径向分布■—1号; ●—2号; ▲—3号;▼—4号; ◆—5号; 号

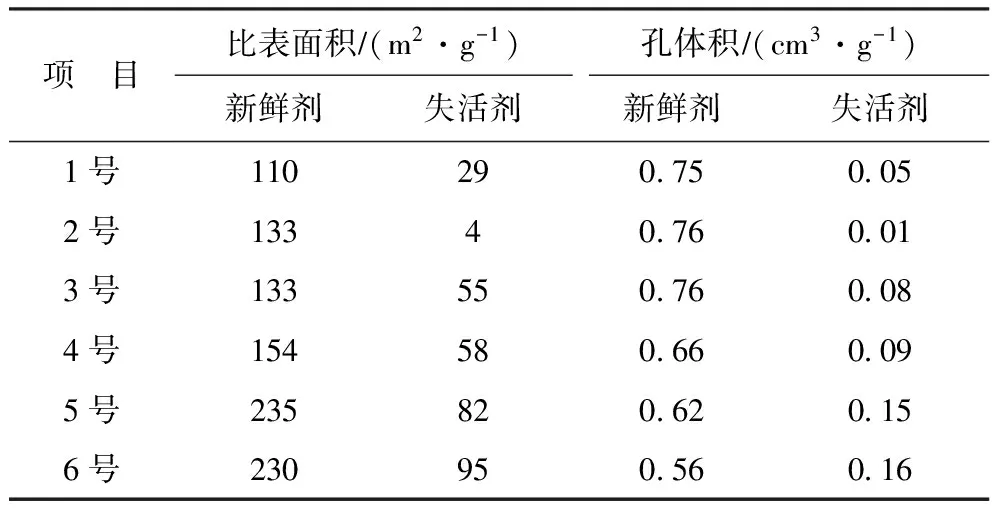

2.3 沉积物导致的催化剂物化性质变化

金属和炭在加氢催化剂上的沉积会影响催化剂的比表面积和孔结构,表2为新鲜催化剂和失活催化剂的孔结构数据。由表2可知,反应前后催化剂的比表面积和孔体积出现大幅度的降低,说明大量的沉积物极大地改变了催化剂的孔结构。根据SEM-EDS分布结果可知,催化剂失活的主要原因是催化剂外表面中毒,以及大部分的孔在孔口处发生堵塞或者缩小。

表2 新鲜剂和失活剂的孔结构对比

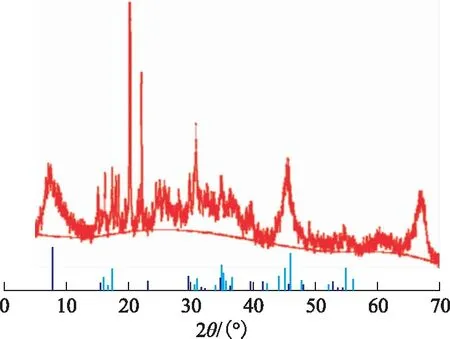

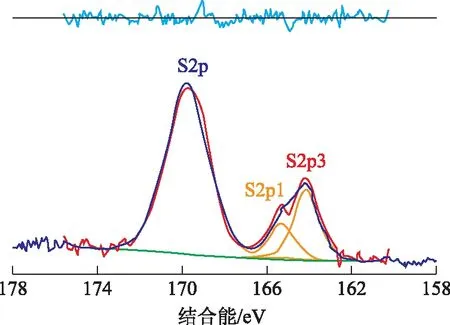

图10和图11分别为1号失活催化剂的XRD和XPS分析结果。从图10可以看出,失活催化剂表面存在明显的Fe,Ni,V等金属的硫化物或硫酸盐,证实了SEM-EDS mapping分析出的金属和硫元素分布一致的现象。由图11可知,失活催化剂上S的存在形态一部分是硫酸根,一部分是单质或巯基等有机硫。

图10 1号失活催化剂的XRD图谱 —Fe3S4; —NiV2S4

图11 1号失活催化剂中S元素的XPS图谱

3 结 论

(1) 组合运用SEM技术可以得出渣油加氢失活催化剂上金属沉积的分布情况。BSE的成像在该类样品的应用比SE可提供更多的信息。SEM-EDS mapping的应用直观地给出了金属沉积的规律。沿催化剂的横截面分析和不同床层上催化剂的纵向分析,给出了金属的沉积规律。

(2) 沿催化剂横截面,Ni的分布较为均匀,Ni容易进入催化剂内部;V的沉积位置依赖于催化剂的孔结构,易于在催化剂的孔口处沉积;Fe主要沉积在催化剂的孔口处,使催化剂形成了一个新的外壳。

(3) 沿物流方向,Ni、V在催化剂上的沉积量呈减少趋势,大部分的金属沉积在孔径较大的脱金属催化剂床层。

(4) 沉积金属以硫化物的形式存在,金属和炭的沉积主要引起催化剂孔结构的变化。

[1] Moulijn J A,Diepen A E,Kapteijn F.Catalyst deactivation:Is it predictable?What to do?[J].Appl Catal A:Gen, 2001, 212:3-16

[2] Delmon B. Characterization of catalyst deactivation:Industrial and laboratory time scales [J]. Appl Catal,1985,15:1-16

[3] Bartholomew C H.Mechanisms of catalyst deactivation[J].Appl Catal A:Gen,2001,212:17-60

[4] Furimsky E,Massoth F E.Deactivation of hydroprocessing catalysts[J].Catal Today,1999,52:381-495

[5] Eijsbouts S,Battiston A A,Leerdam G C.Life cycle of hydroprocessing catalysts and total catalyst management[J].Catal Today,2008,130:361-373

[6] Vogelaar B M,Eijsbouts S,Bergwerff J A,et al.Hydroprocessing catalyst deactivation in commercial practice [J].Catal Today,2010,154(3):256-263

[7] Mace O,Wei J.Diffusion in random particle models for hydrodemetalation catalysts[J].Ind Eng Chem Res,1991,30(5):909-918

[8] Trimmer D L.Deactivation,regeneration and disposal of hydroprocessing catalysts[J].Stud Sci Catal,1990,53:41-60

[9] Baghalha M,Hoseini S M.Long-term deactivation of a commercial CoMo/γ-Al2O3catalyst in hydrodesulfurization of a naphtha stream[J].Ind Eng Chem Res,2009,48(7):3331-3340

[10]Callejas M A,Martinez M T.Structural and morphological study of metal deposition on an aged hydrotreating catalyst[J].Appl Catal A:Gen,2001,220(1/2):96-107

[11]Rana M S,Ancheyta J,Maity S K,et al.Heavy crude oil hydroprocessing:A zeolite-based CoMo catalyst and its spent catalyst characterization[J].Catal Today,2008,130:411-420

CHARACTERIZATIONOFSPENTRESIDUEHYDROPROCESSINGCATALYSTBYCOMBINEDSEMTECHNIQUES

Sun Shuling, Diao Yuxia, Zhang Jin, Xu Guangtong

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Residue hydroprocessing catalysts are susceptible to deactivation. One of the causes is metal deposition. Combination utilization of dot, line, and mapping analysis of scanning electron microscope (SEM), second electron (SE) image, back scatted electron (BSE) image, and energy dispersive spectroscope (EDS) can not only qualitatively but also quantitatively analyze the metal deposition to understand the changes of the catalyst properties. The results show that the distribution of Ni is relatively uniform along the cross section of the deactivated catalyst, meanwhile, V and Fe mainly deposite on the outside of the catalyst. Along the flow direction, the amount of deposited Ni and V decrease. Most of the metal deposition is on the demetallization catalyst bed.

residue hydroprocessing; catalyst; deactivation; SEM

2014-08-29;修改稿收到日期: 2014-11-25。

孙淑玲,博士,主要研究方向为渣油加氢催化剂。

徐广通,E-mail:xugt.ripp@sinopec.com。