环保型冷轧硅钢乳化液的研制及其摩擦学性能研究

2015-09-03孙建林陈婧玥

李 岩,孙建林,陈婧玥

(北京科技大学材料科学与工程学院,北京 100083)

环保型冷轧硅钢乳化液的研制及其摩擦学性能研究

李 岩,孙建林,陈婧玥

(北京科技大学材料科学与工程学院,北京 100083)

采用环保型基础油和添加剂研制一种环保型高润滑性能冷轧硅钢乳化液,对其摩擦学性能和润滑性能进行考察,并与KD型商用乳化液的性能进行对比。结果表明,与KD型商用乳化液相比,环保型乳化液的摩擦学性能明显提高,环保型乳化液润滑下冷轧硅钢板的最小可轧厚度降低了13.3%,轧后板形及硅钢表面质量也更为理想,同时,环保型乳化液还具有良好的退火清净性。综合分析可知,环保型乳化液更适合在高速冷轧硅钢生产中使用。

冷轧硅钢 环保型乳化液 添加剂 最小可轧厚度 工艺润滑

高速冷轧硅钢生产过程中,工艺润滑可以减小轧制过程中的摩擦,降低轧辊磨损,对硅钢轧后表面质量及板形也有较大的影响[1]。由于硅钢材质较硬,冷轧过程中变形抗力大,随着变形的进行变形抗力不断增大,轧制变形区温度急剧升高,致使变形区理化条件恶化。当轧制速率超过1 200 m/min时,极易造成变形区润滑失效,轧辊黏结带钢,影响带钢轧后表面质量且加速轧辊磨损[2-3]。传统型乳化液由于添加了含硫、磷、氯等元素的添加剂,生产过程会产生刺激性气味,并且这些添加剂的降解性不佳,会对环境造成二次污染。随着人们环保意识的增强,愈来愈关注轧制过程中润滑剂泄露及润滑剂废液的后期处理问题。按照德国“蓝色天使”规定,绿色环保型乳化油本身应具有良好的生物降解能力(大于20%),不含致癌物、致基因诱变和畸变物及磷、硫和氯,其本身及最终产物的生态毒性和累积毒性低[4-5]。本课题通过筛选生物降解性较好的基础油及添加剂,制备环保型冷轧硅钢乳化液,并采用四辊可逆式冷轧试验机对其润滑性能进行测试。

1 实 验

1.1 环保型乳化油的制备

环保型乳化油的主要成分包括基础油、抗氧剂、防锈剂、极压剂等。通过将基础油及添加剂加热至80 ℃恒温搅拌20 min,再加入乳化剂并将温度调至60 ℃搅拌10 min,最后加入助乳化剂并将温度调至50 ℃恒温搅拌10 min,制成乳化油。

1.2MRS-10A四球摩擦磨损试验

在MRS-10A四球摩擦磨损试验机上,采用GB/T 12583—1998方法,评价环保型乳化液和KD型商用乳化液的最大无卡咬负荷(PB)。并在载荷为392 N、转速为1 200 r/min的条件下,进行60 min的长磨试验,确定其平均摩擦系数,分析钢球磨斑形貌和直径,综合评价乳化液的摩擦学性能[6]。

1.3 冷轧工艺润滑试验

采用型号为JZQ500-23的四辊可逆式冷轧试验机,对环保型乳化液和KD型商用乳化液进行冷轧工艺润滑试验。冷轧试验机转速为36 r/min,试验材料是厚度为1.2 mm无取向硅钢板。冷轧试验前分别用浸有丙酮的脱脂棉擦洗上下辊面,并用医用脱脂棉擦干。轧制试验前,先将乳化液均匀喷射到轧辊上并空转几周,待乳化液均匀分布到辊面后,再进行轧制试验。

2 结果与讨论

2.1 环保型冷轧乳化液的研制

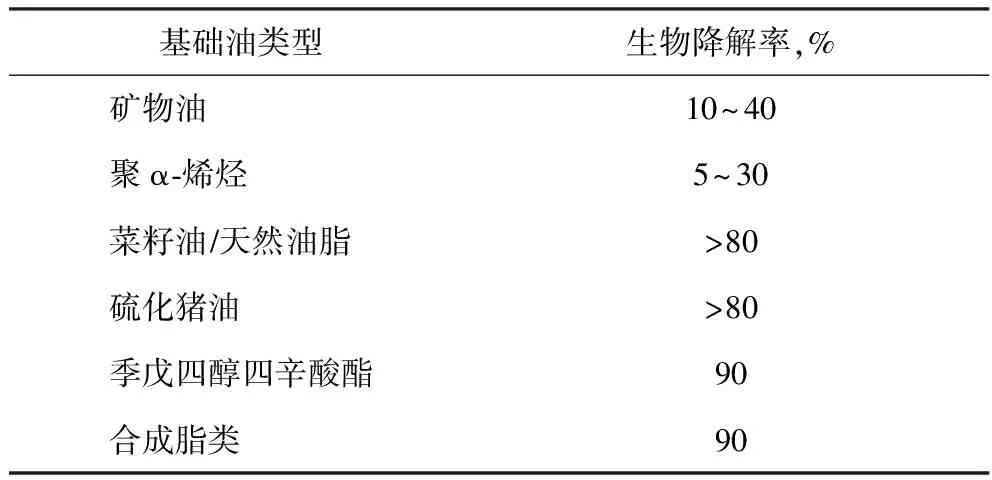

2.1.1基础油筛选传统型冷轧乳化液的基础油主要采用动植物油与矿物油,尽管动植物油的生物降解性较好[7-8](降解率为70%~100%),但实际使用过程中暴露了许多弊病,其中一点就是使用过程中乳化液容易变质发臭。这是由于动植物油脂中含有不饱和双键,容易氧化变质,同时也易胶结聚合,不适合不经脱脂处理实现光亮退火的工艺。通过对比不同基础油的生物降解率(见表1),最终选择降解率为90%的季戊四醇四辛酸酯和合成酯作为基础油。

表1 几种基础油生物降解率[9]

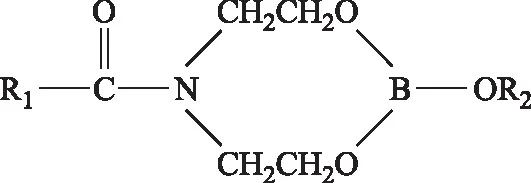

2.1.2极压剂筛选由于硅钢冷轧生产过程中变形抗力大,同时对轧后表面质量要求高,因此对乳化液的极压性能提出了较高的要求。传统型乳化液一般添加硫、磷元素含量较高的润滑添加剂,其废液易对环境造成污染。环境友好型润滑添加剂,除了要具有良好的使用性能,还应无生态毒性、对环境无毒害作用、可降解以及不妨碍基础油的生物降解性能。有机硼酸酯是一类性能优良的环境友好型润滑添加剂,并且具有良好的减摩抗磨、抗氧化和抗腐蚀性能[10-13]。含氮硼酸酯(BECN)的化学结构式见图1。

图1 含氮硼酸酯的化学结构式

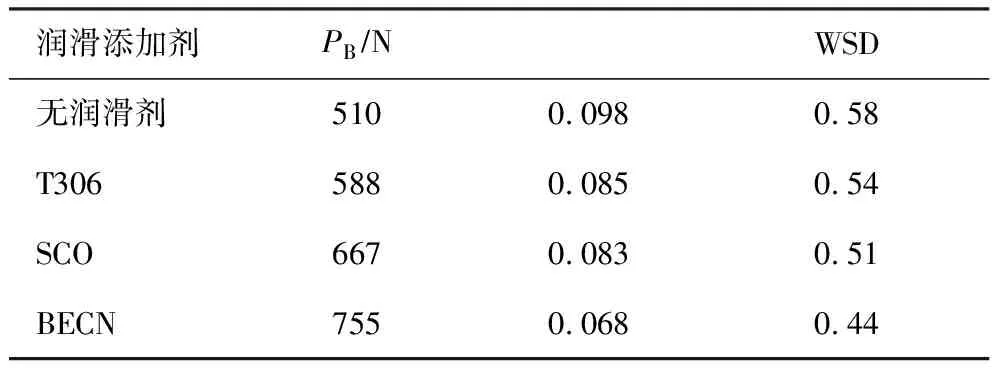

运用MRS-10A四球摩擦磨损试验机,考察BECN和传统含硫、磷元素添加剂的摩擦学性能。试验所选用的基础油为季戊四醇四辛酸酯和合成酯,乳化剂为Span-80(分析纯)和Tx-7,润滑添加剂包括传统润滑添加剂磷酸三甲酚脂(T306,分析纯)、硫化蓖麻油(SCO,分析纯)和BECN。表2为添加不同润滑添加剂的乳化液(乳化油体积分数为2%)的摩擦学性能参数。从表2可知:添加BECN的乳化液与无润滑添加剂的乳化液相比,PB值提高了48.03%,摩擦系数(μ)降低了30.61%,磨斑直径(WSD)降低了24.13%;与添加T306的乳化液相比,PB值提高了28.40%,μ降低了20.00%,WSD降低了18.51%;与添加SCO的乳化液相比,PB值提高了13.19%,μ降低了18.07%,WSD降低了13.72%。综合分析可知,添加BECN的乳化液表现出最优异的综合摩擦学性能,因此选择BECN作为极压剂。

表2 添加不同润滑添加剂的乳化液的摩擦学性能

2.1.3乳化液的制备及其理化性能分析采用季戊四醇四辛酸酯和合成脂类为基础油,添加BECN极压剂、Tx-7乳化剂、2,6二叔丁基对甲酚抗氧剂,制备环保型乳化油。硅钢板材高速生产过程中使用的乳化液是将乳化油与去离子水经机械搅拌而成的水包油型乳化液,乳化油体积分数通常为2%~5%。乳化液的理化性能不仅影响轧后硅钢表面清净性,还影响轧后硅钢表面质量。实际生产过程中应控制好乳化液的理化性能指标。表3为乳化油体积分数为2%的环保型乳化液和KD型商用型乳化液的主要理化性能指标。

表3 乳化液的主要理化性能指标

皂化值反映的是乳化液中活性油的含量,活性油是润滑剂的有效成分。通常皂化值越高,乳化油的润滑性能越好,但是轧后带钢退火清净性会随之变差,因此需要保证其在合理的数值范围内。

2.2 乳化液性能评定

2.2.1摩擦学性能选用MRS-10A四球摩擦磨损试验机,按照GB/T 12583—1998方法,考察环保型乳化液的摩擦学性能,并与KD型商用乳化液进行对比。

图2 不同润滑条件下EVO 18扫描电镜观测到的钢球磨斑形貌

图2为不同润滑条件下EVO 18扫描电镜观测到的钢球磨斑形貌。由图2可知:KD型商用乳化液润滑下的钢球磨痕较深且不均匀,磨斑区有明显磨粒磨损[图2(c)],并且在磨斑区还发现了微裂纹缺陷[图2(d)],磨斑区发现的磨粒磨损是由于在四球试验中润滑油膜发生了局部破裂,导致钢球表面直接接触所致,微裂纹缺陷主要是高速摩擦过程中脱落的铁粉颗粒对钢球表面产生的划伤;环保型乳化液润滑下的钢球磨痕均匀平整,没有发现明显的表面缺陷,磨斑直径也比KD型商用乳化液润滑下的小。

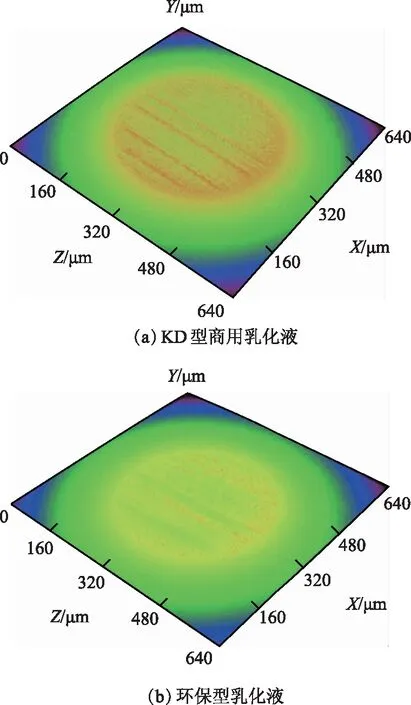

为了更直观地观测磨斑形貌,采用LEXT ols4000激光共聚焦显微镜对钢球磨斑进行三维形貌观测,结果见图3。由图3可知:KD型商用乳化液润滑下的钢球磨斑表面起伏明显,且伴有犁削划痕,这表明试验过程中KD型商用乳化液的润湿性不佳,导致钢球在高速摩擦过程中发生了直接接触;而环保型乳化液润滑下的钢球磨斑表面规整,无明显缺陷,其润滑效果优于KD型商用乳化液。

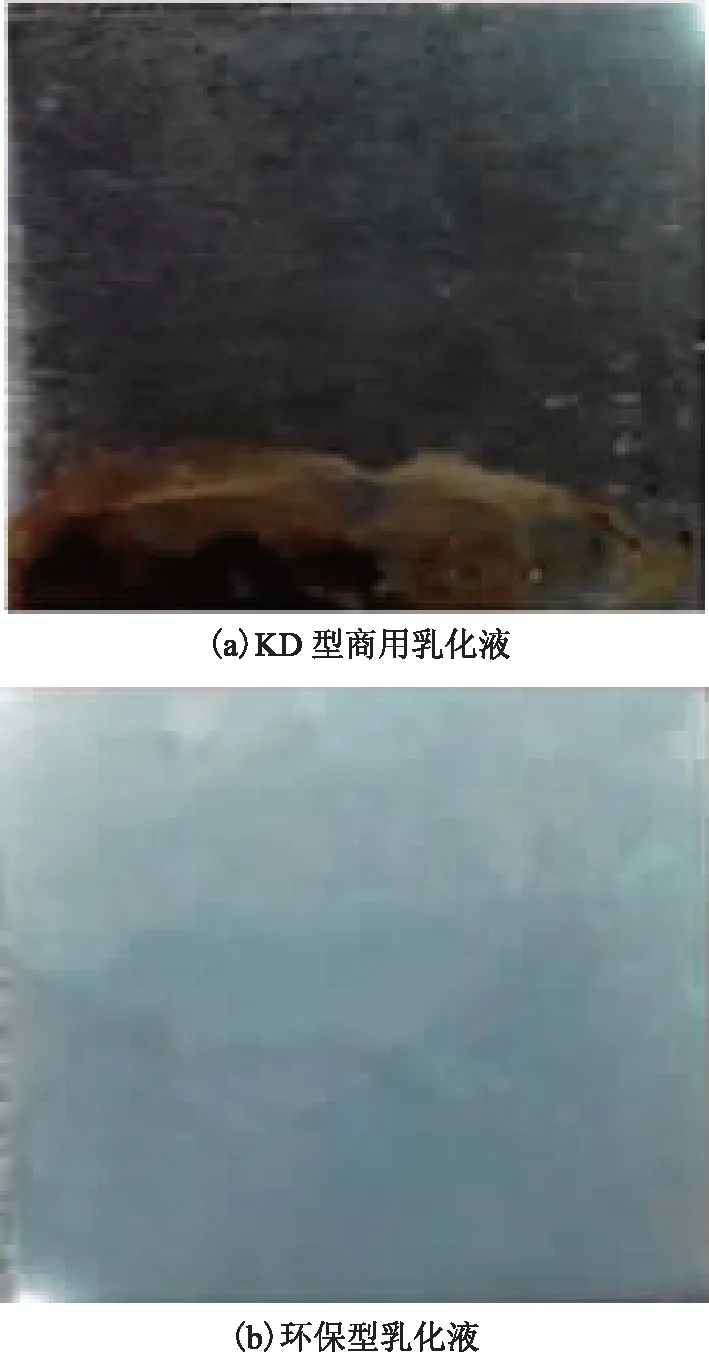

2.2.2退火清净性退火清净性试验选用厚度为1.2 mm的无取向硅钢板为基础,规格为40 mm×40 mm,用一次性注射器分别滴一滴KD型乳化液和环保型乳化液,通过SK10-13管式实验电阻炉对其退火清净性进行试验分析。退火工艺采用实际生产工艺,温度为950 ℃,保温时间15 min,采用氮气作为保护气氛,退火后空冷至室温。图4为KD型商用乳化液及环保型乳化液退火后硅钢的表面形貌。

图3 不同润滑条件下钢球磨斑的三维形貌

图4 KD型商用乳化液和环保型乳化液退火后硅钢的表面形貌

由图4可知:由于KD型商用乳化液的基础油通常采用动物油或矿物油,致使其退火清净性较差,退火后硅钢表面有明显的乳化液残留,且表面整体呈黑褐色;环保型乳化液退火后的硅钢表面光洁度较好,没有发现乳化液残留,表明其具有良好的退火清净性。

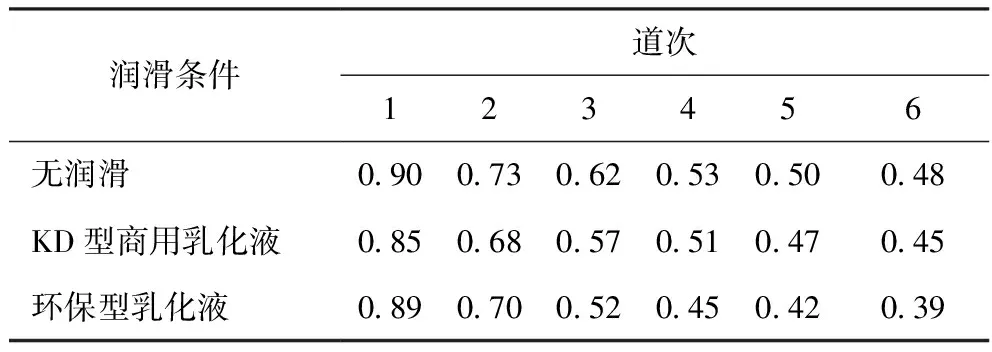

2.2.3冷轧工艺润滑效果在四辊可逆冷轧试验机上进行最小可轧厚度测试,检验环保型乳化液及KD型商用乳化液的冷轧工艺润滑效果,如表4所示。从表4可知,采用环保型乳化液进行工艺润滑的硅钢板的最小可轧厚度为0.39 mm,比使用KD型商用乳化液润滑时降低了13.3%。这表明环保型乳化液不仅可以提升轧机的轧制力,还能降低轧制过程中的力能消耗(轧制力、轧制力矩)。

表4 不同润滑条件下无取向硅钢板每道次轧后厚度 mm

图5为不同润滑条件下无取向硅钢板的轧后表面形貌。由图5可知:无润滑轧制时,由于轧辊与带钢直接接触,致使轧后硅钢表面的轧制纹理紊乱,黑色斑块区是因为黏着磨损所致;采用KD型商用乳化液润滑时,硅钢表面的轧制纹理较为清晰,但局部区域还是有黏着磨损迹象,这说明轧件在轧制过程中产生的摩擦热和塑性变形热使变形区温度急剧升高,造成变形区局部润滑失效,使带钢与轧辊直接接触,导致黏着磨损;采用环保型乳化液润滑时,硅钢表面的轧制纹理清晰,表面形貌规整。

图5 不同润滑条件下无取向硅钢板的轧后表面形貌

综合分析可知,环保型乳化液不仅具有较高的可生物降解率,在生产过程中不会产生刺激性气味,其摩擦学性能也优于传统的KD型乳化液,并且具有良好的退火清净性,符合现代高速冷轧硅钢生产的需要。

3 结 论

(1) 环保型乳化液采用降解率高的戊四醇四辛酸酯和合成脂类作为基础油、含氮硼酸酯作为极压剂,试验表明其具有良好的摩擦学性能和退火清净性。

(2) 冷轧工艺润滑试验结果表明,使用环保型乳化液时最小可轧厚度为0.39 mm,比使用KD商用型乳化液时降低了13.3%,说明环保型乳化液不仅可以提升轧机的轧制力,还能降低轧制过程中的力能消耗(轧制力、轧制力矩),满足高速冷轧硅钢生产的需要。

[1] 孙建林.轧制工艺润滑原理技术与应用[M].2版.北京:冶金工业出版社,2010:139-151

[2] 王士庭,孙建林,赵永涛,等.板带钢冷轧乳化液稳定性与润滑性研究[J].石油炼制与化工,2010,41(4):58-62

[3] 秦鹤年,罗宇.冷轧钢板轧制乳化液的研制[J].润滑与密封,2009,34(8):79-83

[4] Sun Yubin,Hu Litian,Xue Qunji.Development and research progress of environmentally friendly lubricating oil additives[J].Tribology,2008,28(4):381-385

[5] 易美荣,孙建林,张旭,等.环保型润滑添加剂对冷轧板带钢轧制液润滑性能的影响[J].石油学报(石油加工),2012,28(5):858-864

[6] 崔二宝,孙蓟泉,刘玉金.乳化液在冷轧过程中的应用分析[J].中国科技信息,2008,21:142-143

[7] Voltz M.Biodegradability of lubrication base stocks and fully formulated products[J].Syn Lubr,1995,12(3):215-230

[8] Rebecal G,Gogere M,Peter A W,et al.Biodegradable lubricants[J].Lubr Eng,1998,54(7):10-17

[9] 张旭,王士庭.环保型高润滑性带钢轧制油的研制[J].润滑与密封,2010,12:99-103

[10]Huart S,Dubar M,Deltombe R.Asperity deformation lubricant trapping and iron fines formation mechanism in cold rolling processes[J].Wear,2004,257:471-480

[11]Xia Lei,Sun Jianlin,Zeng Yingfeng,et al.Research on the relationship between molecular activity of additives and lubricating performance of aluminum rolling oil[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):13-18

[12]Louaisil K,Dubar M,Deltombe R.Analysis of interface temperature, forward slip and lubricant influence on friction and wear in cold rolling[J].Wear,2009,266:119-128

[13]Tieu A K,Kosasih P B,Godbole A.A thermal analysis of strip-rolling in mixed-film lubrication with O/W emulsions[J].Tribology International,2006,39:1591-1600

DEVELOPMENTOFENVIRONMENTALLYFRIENDLYEMULSIONFORCOLD-ROLLEDSILICONSTEELANDITSTRIBOLOGICALPROPERTIES

Li Yan, Sun Jianlin, Chen Jingyue

(SchoolofMaterialScienceandEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083)

Enviromentally friendly silicon steel rolling emulsion with high lubricating property was developed using environmentally friendly base oil and additives. The lubricating performance was analyzed by MRS-10A four-ball tester and 4-high cold-rolling mil and compared with the KD traditional emulsion. The results show that relative to the traditional KD emulsion, the developed cold-rolling emulsion shows a higher lubricating performance, a better annealing cleanliness, and that the minimum rolling thickness is decreased by 13.3%. After rolling, silicon steel strip shape and surface quality is more ideal. It is concluded that the developed enviromental emulsion can meet the need of the high speed silicon steel cold- rolling process.

cold-rolled silicon steel; environmentally friendly emulsion; additives; minimum rolling thickness; process lubrication

2014-09-22;修改稿收到日期: 2015-01-20。

李岩,博士研究生,主要从事冷轧板带钢新技术、金属轧制过程中的摩擦磨损与工艺润滑研究工作。

孙建林,E-mail:sjl@ustb.edu.cn。