用于甲醇制丙烯过程的ZSM-5分子筛的合成及其性能评价

2015-09-03展江宏聂宏元巩雁军

展江宏,聂宏元,裴 蓓,巩雁军

(中国石油乌鲁木齐石化公司研究院,乌鲁木齐 830019)

用于甲醇制丙烯过程的ZSM-5分子筛的合成及其性能评价

展江宏,聂宏元,裴 蓓,巩雁军

(中国石油乌鲁木齐石化公司研究院,乌鲁木齐 830019)

研究并合成出不同硅铝比的ZSM-5分子筛,对制备的催化剂进行XRD,SEM,NH3-TPD,N2吸附-脱附表征,得出制备参数对催化剂性能的影响规律,确定了制备高结晶度、适当粒径大小的NaZSM-5分子筛的合成条件:n(四丙基氢氧化铵)/n(SiO2)=0.16~0.18,H2O/SiO2质量比14~16,晶化温度130~150 ℃,硅铝比500。将合成的NaZSM-5分子筛经挤条、酸交换和焙烧后制得的催化剂用于MTP性能评价试验,结果表明,硅铝比为500的催化剂具有良好的催化反应性能,甲醇转化率在99%以上,丙烯选择性可以维持在45%左右。

甲醇制丙烯 ZSM-5 分子筛 硅铝比 合成条件

目前丙烯产品主要来自蒸汽裂解生产乙烯的副产品和催化裂化产物。受全球石油资源紧缺影响,煤经甲醇制低碳烯烃是代替石油路线生产烯烃的新途径。甲醇制烯烃技术包括甲醇制乙烯、丙烯等低碳烯烃技术(MTO)和甲醇制丙烯技术(MTP)。未来丙烯需求旺盛,MTP法是全球丙烯生产中最具工业经济性的工艺之一,发展煤基MTP对烯烃工业的发展具有重要意义[1]。

MTP的难点在于提高催化剂的活性和寿命,使催化剂适用于MTP反应。有必要通过催化剂的制备条件优化,改善催化剂的寿命,提高工业应用的可能性。本课题合成不同硅铝比的ZSM-5分子筛催化剂,研究催化剂制备所需原料NaZSM-5分子筛的硅铝比、模板剂、水含量、晶化温度等条件对催化剂物化性质的影响,并评价催化剂对MTP反应的催化性能。

1 实 验

1.1 原 料

偏铝酸钠,化学纯,淄博利尔化工有限公司生产;四丙基氢氧化铵(TPAOH),田菁粉,化学纯,浙江肯特化工有限公司生产。

1.2 催化剂的制备

将适量的偏铝酸钠和模板剂TPAOH混合物,搅拌0.5~1.0 h,待铝源完全溶解后加入硅源,继续搅拌6~12 h。原料混合均匀后装入500 mL反应釜中,在150 ℃下晶化24 h。将晶化后的样品用去离子水洗净,经抽滤后得到NaZSM-5分子筛原粉[2]。将适量的NaZSM-5分子筛原粉与田菁粉混合均匀;向混合好的粉体中加入由柠檬酸和硝酸混合制得的胶溶剂,形成湿料团,反复捏合;将准备好的湿料团放入双螺杆挤条机,进行挤条成型,在100 ℃下烘干2 h,在500 ℃下焙烧4 h,制备成催化剂[3];将制得的催化剂用1 mol/L的盐酸溶液按照1∶10的固液比进行交换,在90 ℃下交换2 h后洗涤至中性,烘干,在550 ℃下焙烧6 h,重复交换和焙烧步骤,得到ZSM-5分子筛催化剂。

1.3 催化剂的表征

对制得的催化剂进行X射线衍射(XRD)、扫描电镜(SEM)、氨程序升温脱附(NH3-TPD)和N2吸附-脱附表征。

XRD表征:将适量的催化剂样品放在有机玻璃板上压平,放入日本理学D/max 2550 VB/PC转靶X射线多晶衍射仪中,以铜靶为辐射源,扫描速率8(°)/min,扫描步长0.02°,扫描范围3°~75°,管电流100 mA,管电压40 kV,数据由计算机自动采集。

SEM表征:采用德国LEO公司生产的LEO1430VP型扫描电子显微镜测定催化剂的形貌及粒度,以无水乙醇为溶剂,对样品进行超声波振荡,使其颗粒分散良好后,放在经过处理的金属铜网上观察,并拍摄照片。

NH3-TPD表征:在天津鹏翔科技有限公司生产的PX200A 型TPD/TPR 装置上进行。先将催化剂样品在500 ℃下高纯He气流(速率30 mL/min)中处理1 h,然后冷却至150 ℃以下,吸附NH3体积分数为5%的NH3-He混合气至饱和,最后在150 ℃下经He气流吹扫除去物理吸附的NH3后,以10 ℃/min的升温速率进行脱附,脱附出的NH3由热导池检测器测定。

N2吸附-脱附表征:采用贝士德仪器科技(北京)有限公司出品的3H-2000PHD型全自动气体吸附分析仪测试样品的比表面积和孔径分布情况,吸附气体为N2,分别用BET和BJH法分析样品的比表面积和孔径分布。检测之前将样品在200 ℃下脱气3 h以脱除物理吸附的气体。

1.4 催化剂的MTP催化性能评价

将10.0 g制得的分子筛催化剂装入甲醇制丙烯固定床反应器中,先在550 ℃下水热处理10 h,再在温度450~520 ℃、压力0.13~0.23 MPa下进行反应。气体产物组成通过HP7890型气相色谱采用FID检测器在线分析。采用归一化法和峰面积进行定量分析。计算反应过程中的甲醇转化率、丙烯选择性、乙烯和丙烯(P+E)的选择性、丙烯与乙烯的收率比(P/E)[4]。

2 结果与讨论

2.1 催化剂合成条件对其物化性质的影响

2.1.1模板剂用量的影响模板剂在催化剂体系中起到模板作用和结构导向作用,由于模板剂提供了体系中的全部碱源和部分水,当模板剂用量变化时也会导致合成体系碱度和水量的改变,从而影响不同硅铝比ZSM-5分子筛的合成。

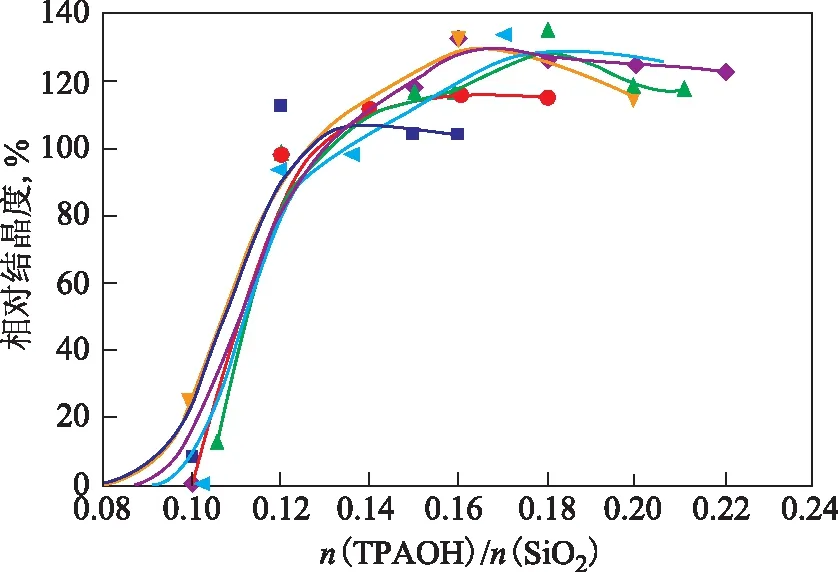

图1为不同模板剂用量时合成的不同硅铝比分子筛的相对结晶度。从图1可以看出:当模板剂用量较少[n(TPAOH)/n(SiO2)=0.10]时,无法合成出ZSM-5分子筛;适当增加模板剂用量[n(TPAOH)/n(SiO2)=0.12]后,合成的ZSM-5分子筛相对结晶度就达到90%以上;模板剂用量在合适的范围内[n(TPAOH)/n(SiO2)=0.16~0.18]时,不同硅铝比的ZSM-5分子筛均具有较高的相对结晶度,其中n(TPAOH)/n(SiO2)=0.16、硅铝比为500的ZSM-5分子筛的相对结晶度达到134%。

图1 模板剂用量对不同硅铝比ZSM-5分子筛相对结晶度的影响硅铝比: ■—60; ●—120; ▲—280;▼—360;◆—500;◀—720

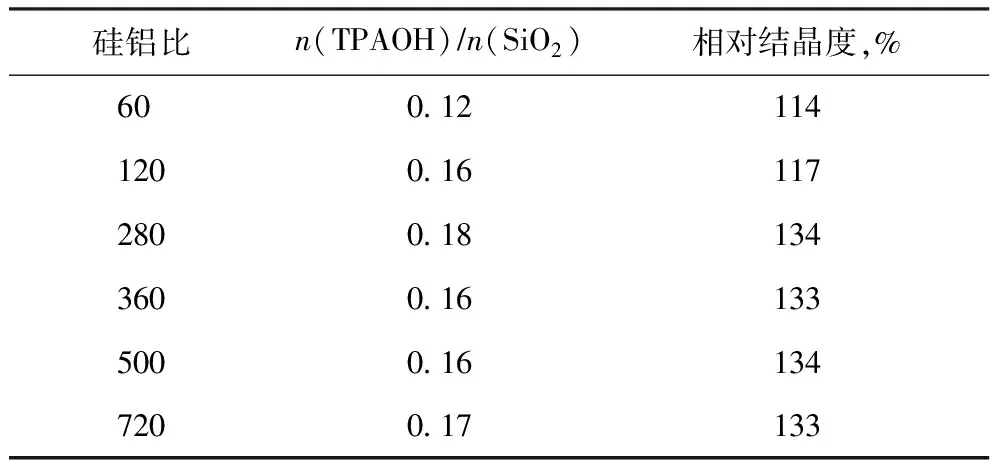

表1为不同硅铝比分子筛在适宜模板剂用量下的相对结晶度。从表1可以看出:当硅铝比较低(60和120)时,合成的分子筛在模板剂用量较低时即具有较高的相对结晶度(分别为114%和117%);在硅铝比增加时,通过增加模板剂用量,合成样品的相对结晶度最大能达到134%;继续增加模板剂用量,样品的相对结晶度略有下降(见图1)。这可能是因为模板剂用量较少时,缺少结构导向作用,不易形成ZSM-5分子筛的结构,因此相对结晶度较低;增加模板剂用量,易于定向形成有序的ZSM-5分子筛的晶体结构,合成产品的相对结晶度逐渐升高;继续加大模板剂用量,合成体系水含量加大,碱度升高,导致生成的ZSM-5分子筛晶核被强碱性介质溶解,从而降低产品的相对结晶度。通过调整合成体系模板剂用量和水量来调变体系模板剂浓度和碱度,最终达到控制晶核生长,成功合成出分散性较好的小晶粒ZSM-5分子筛。

表1 适宜模板剂用量下合成的不同硅铝比ZSM-5分子筛的相对结晶度

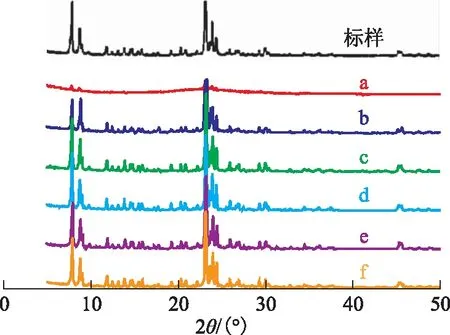

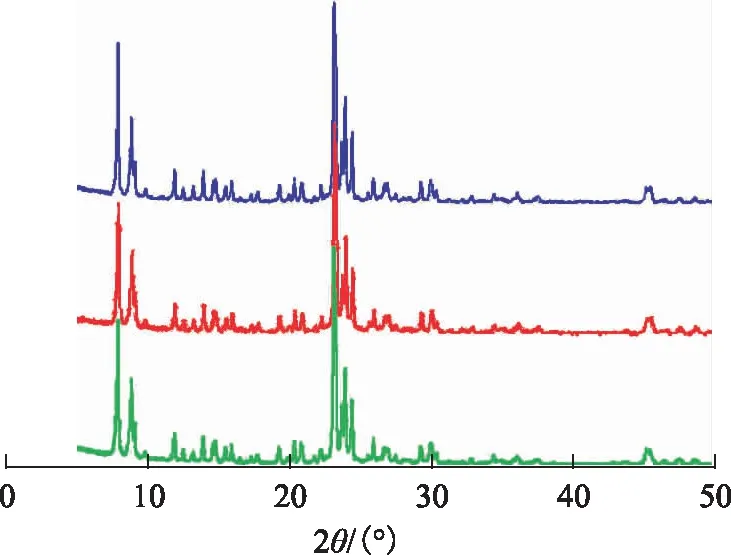

以硅铝比为500的分子筛为例,对不同模板剂用量下的合成样品进行XRD表征,结果见图2,其它硅铝比合成样品的规律与此类似。从图2可以看出,n(TPAOH)/n(SiO2)为0.10时未出现ZSM-5分子筛的特征衍射峰,随着模板剂用量增加,合成的ZSM-5分子筛峰型明显,样品结晶度提高。

图2 不同模板剂用量下硅铝比为500的ZSM-5分子筛的XRD图谱n(TPAOH)/n(SiO2): a—0.10; b—0.12; c—0.16; d—0.18; e—0.20; f—0.22

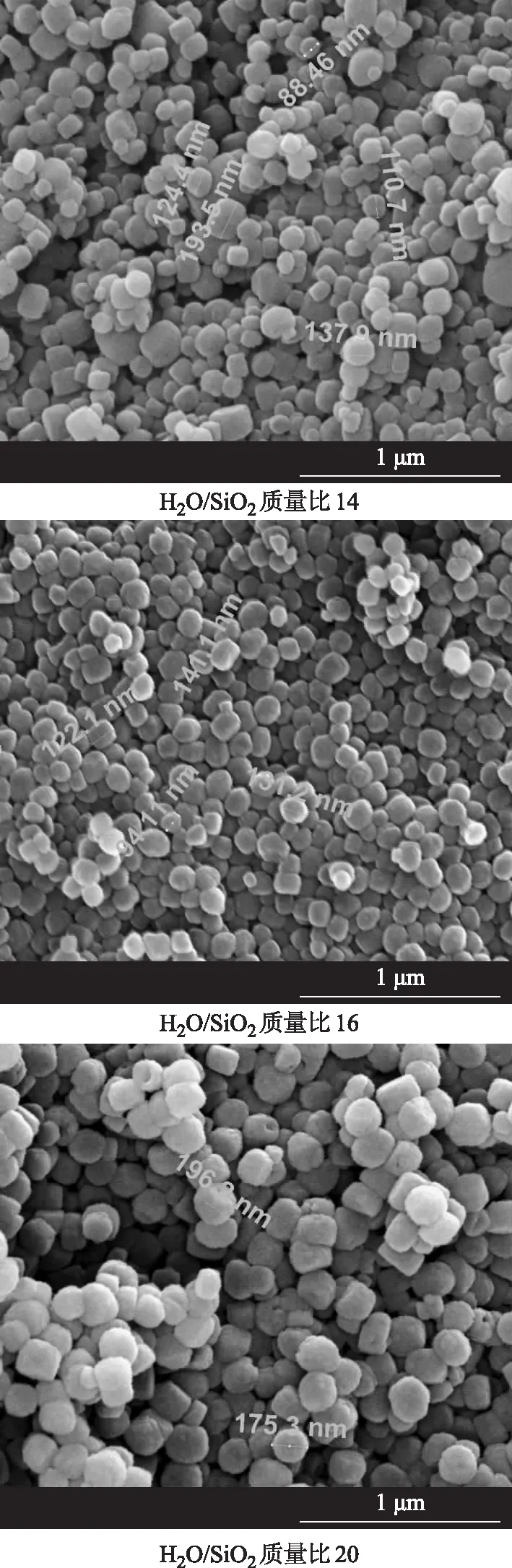

2.1.2水量的影响通过在合成中加入水,提高水硅比,可降低模板剂浓度。在投料硅铝比为500时,调节样品H2O/SiO2质量比分别为14,16,20,考察水量对分子筛合成的影响,结果见图3和图4。从图3可以看出:在3种水硅比条件下,形成的ZSM-5分子筛均结晶完好;当水硅比适量增加时,相对结晶度稍有增加;继续增大水硅比,样品的相对结晶度下降。从图4可以看出:水硅比较低时,样品的晶粒大小和形貌变化不大,晶粒直径约为120 nm;水硅质量比增大到20时,样品晶粒增大,直径约为200 nm左右。在没有外加水时,模板剂和硅源提供全部的水,模板剂浓度较高,溶液的过饱和度较大,有利于晶核的生成与晶体的生长,因而其相对结晶度较高;当水量过高时,如水硅质量比到20,水硅比大,此时模板剂在硅源表面的浓度就会降低,导致成核诱导期延长,生成的晶核粒度较大,合成的ZSM-5分子筛相对结晶度下降,形成的分子筛粒径变大。

图3 不同水硅比下硅铝比为500的ZSM-5分子筛的XRD图谱H2O/SiO2质量比: —14; —16; —20

图4 不同水硅比下硅铝比为500的ZSM-5分子筛的SEM照片

适宜的H2O/SiO2质量比为14~16,此时有利于晶核的生成与晶体的生长,晶粒直径约为120 nm,分子筛的相对结晶度较高。

2.1.3晶化温度的影响图5为不同温度下的晶化动力学曲线。从图5可以看出,随晶化温度的升高,晶核的形成与生长时间均缩短,晶化温度100 ℃时的晶化时间为45 h,晶化温度150 ℃时的晶化时间缩短为35 h。这是由于随着晶化温度的升高,反应物活性增强,晶化速率加快,从而缩短了反应时间。但并非晶化温度越高越好,温度过高容易产生杂晶,同时对反应设备有更严格的要求,比较适宜的晶化温度为130~150 ℃。

图5 不同晶化温度下样品的晶化动力学曲线晶化温度: ■—170 ℃; ●—150 ℃; ▲—100 ℃

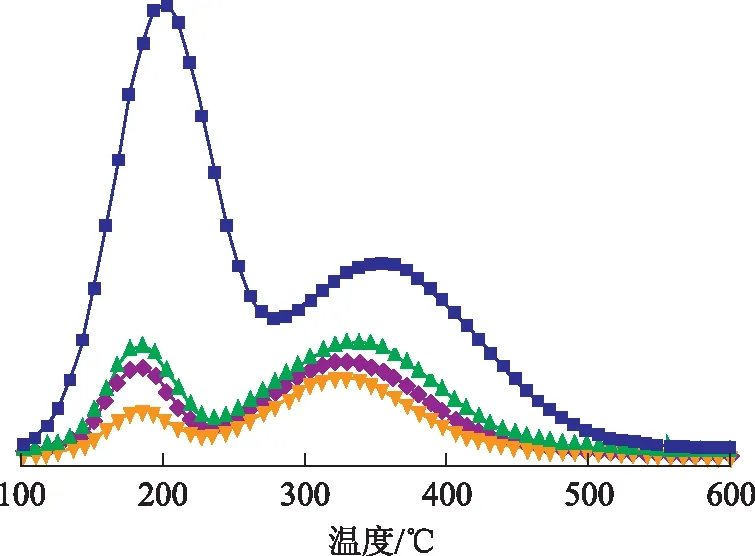

2.1.4硅铝比的影响图6是不同硅铝比催化剂样品的NH3-TPD曲线,样品编号为ZX,其中X代表硅铝比。从图6可以看出:4个样品的曲线上都具有2个明显的脱附峰,分别对应弱酸位(低温脱附峰)和强酸位(高温脱附峰)的NH3脱附;硅铝比较低的样品强酸和弱酸量都很大,硅铝比越高,总酸量越小,但强酸比例增加。

图6 不同硅铝比催化剂样品的NH3-TPD曲线硅铝比: ■—Z60; ▲—Z280; ◆—Z500; ▼—Z720

2.2 Z500催化剂的孔结构性质

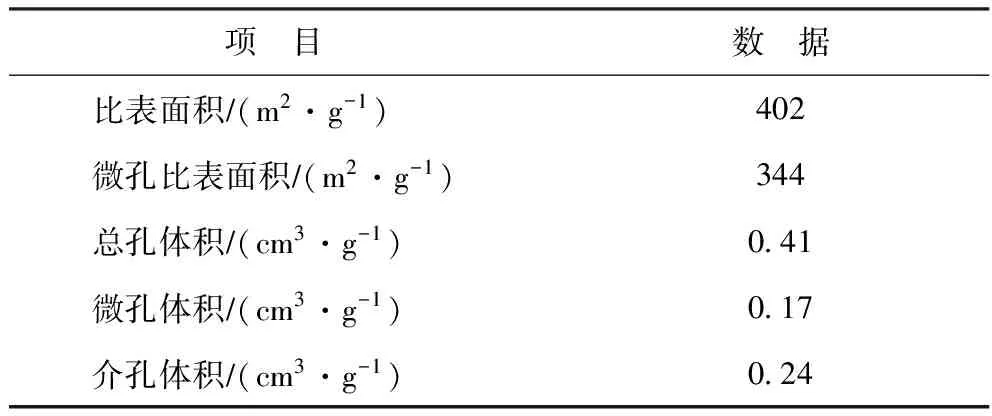

综上所述,催化剂的适宜合成条件为:n(TPAOH)/n(SiO2)=0.16~0.18,H2O/SiO2质量比14~16,晶化温度130~150 ℃,硅铝比500。图7为Z500催化剂样品的孔径分布曲线,相应的孔结构参数列于表2。从图7可以看出,催化剂样品有着丰富的介孔结构,其中孔径在3 nm和26 nm处出现两个明显的峰值。从表2可以看出,该催化剂的比表面积、微孔表面积、总孔体积和介孔体积都比较大,具备小晶粒沸石的典型特征。

图7 Z500催化剂样品的孔径分布

表2 Z500催化剂样品的孔结构参数

2.3 催化剂的MTP催化反应性能

分别选取硅铝比为60,280,500,720的催化剂样品进行MTP反应,样品晶粒直径在100~200 nm之间,大小均匀,分散性好。

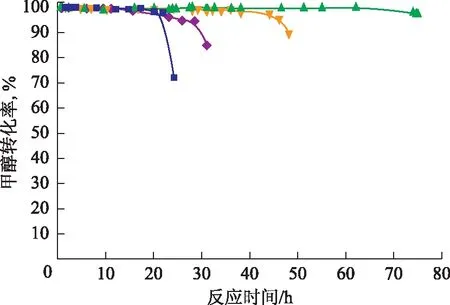

图8是不同硅铝比催化剂样品上MTP反应的甲醇转化率。从图8可以看出:硅铝比较低的样品(Z60),由于酸性强,酸量大,反应18 h即开始失活,至24 h时转化率仅为70%左右;样品硅铝比增加时,总酸量减少,催化剂的稳定性增加,特别是Z500样品表现出很好的催化性能;但硅铝比继续增加(Z720)时,酸量更小,反应一定时间后由于酸中心被反应中产生的积炭物种覆盖,导致活性降低。

图8 不同硅铝比催化剂上的甲醇转化率硅铝比: ■—Z60; ◆—Z280; ▲—Z500;▼—Z720

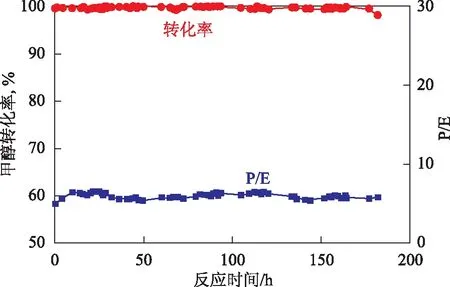

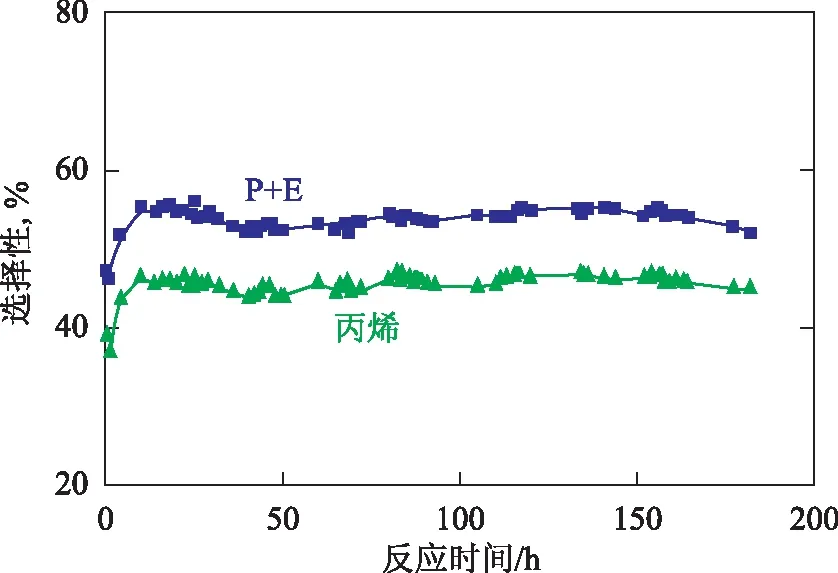

图9和图10是在质量空速为3 h-1时Z500催化剂上MTP反应的甲醇转化率和低碳烯烃收率。从图9和图10可以看出:在前177 h内的转化率均在99%以上,此后催化剂开始逐渐失活,至184 h时转化率降到95.84%;在反应初始阶段,催化剂对丙烯的选择性约为36%,随着反应的进行,丙烯收率升高并趋于稳定,维持在45%左右,双烯(P+E)收率与丙烯收率的变化趋势相似,最大值达到53%;最后P/E值上升是因为催化剂失活,酸性减弱,乙烯和丙烯收率均减少,但酸性较弱时对乙烯的生成更为不利,因此乙烯产率降低更多,导致P/E值升高。

图9 Z500催化剂上MTP反应的甲醇转化率及P/E值

图10 Z500催化剂上MTP反应的丙烯和低碳烯烃选择性

3 结 论

开发了用于MTP反应的较高硅铝比、高分散性小晶粒催化剂制备技术。在模板剂用量合适[n(TPAOH)/n(SiO2)=0.16~0.18]时,不同硅铝比的ZSM-5分子筛均具有较高的相对结晶度。适宜的H2O/SiO2质量比为14~16,晶粒直径约为120 nm,有利于晶核的生成与晶体的生长,其相对结晶度较高。随着晶化温度的升高,晶核的形成与生长时间均缩短,适宜的晶化温度为130~150 ℃。硅铝比为500的催化剂由于酸性适中,在MTP反应中表现出良好的活性和稳定性,甲醇转化率在99%以上,丙烯选择性可以维持在45%左右。

[1] 王峰,张伟,雍晓静,等.Lurgi甲醇制丙烯技术的工业应用[J].石油炼制与化工,2014,45(3):46-50

[2] 颜蜀雋,王峰,窦涛.酸性及酸量对甲醇制丙烯催化剂性能影响及再生工艺研究[J].石油化工应用,2014,33(1):80-84

[3] 张玉柱,雍晓静,张堃,等.成型方法对MTP工艺ZSM-5分子筛催化剂性能的影响[J].天然气化工:C1化学与化工,2014,39(1):32-35

[4] 赵琳,郭大光,李文深,等.甲醇制丙烯反应中磷改性对HZSM-5催化剂的影响[J].辽宁石油化工大学学报,2013(4):32-35

SYNTHESISANDEVALUATIONOFZSM-5ZEOLITECATALYSTFORMTP

Zhan Jianghong, Nie Hongyuan, Pei Bei, Gong Yanjun

(PetroChinaResearchInstituteofUrumqiPetrochemicalCompany,Urumqi830019)

Fine grain NaZSM-5 zeolites with wide range of Si/Al ratio were prepared by using proper amount of template, tetraethyl orthosilicate (TEOS) and water. The effect of preparation parameters on the performance of the catalysts containing ZSM-5 was studied by XRD, SEM, NH3-TPD,BET techniques and MTP test. The optimal conditions for synthesis of ZSM-5 zeolite are:n(TPAOH)/n(SiO2) of 0.16—0.18, H2O/SiO2mass ratio of 14—16, Si/Al ratio of 500 and crystallization temperature of 130—150 ℃. The catalysts containing ZSM-5 were obtained by extrusion, acid exchange and calcination, and evaluated for MTP. The results indicate that the catalyst containing ZSM-5 with Si/Al ratio of 500 has a good performance of MTP. The methanol conversion is higher than 99%, and the propylene selectivity can be maintained at about 45%.

MTP; ZSM-5; zeolite; Si/Al ratio; synthetic condition

2014-08-15;修改稿收到日期: 2014-11-15。

展江宏,高级工程师,长期从事石油化工工艺技术应用研究工作,获得专利21项,在省级以上刊物发表论文11篇。

展江宏,E-mail:zhanjhws@petrochina.com.cn。