纸纱复合袋糊底机控制系统设计

2015-07-07王义兵彭珍瑞董海棠祁文哲

王义兵,彭珍瑞,殷 红,董海棠,祁文哲

(兰州交通大学 机电工程学院,兰州 730070)

0 引言

目前,纸纱复合袋的糊底主要采用人工操作,存在糊底效率低、废品率高、劳动力短缺等问题。由于糊底过程工艺复杂性等因素限制,目前国内还没有专门针对纸纱复合袋的糊底设备。国外虽已有自动化糊底设备,但由于技术和产品引进的成本较高,维修不便,生产规格不同,因此,研究纸纱袋自动糊底机,开发符合我国生产需求的自动化糊底设备,具有重要的现实意义。

本文采用光、机、电一体化集合和先进的工艺流程,以S7-200 PLC控制器为控制核心,运用光电、温度和压力等传感器检测纸袋位置、胶槽液位、胶槽温度、阀口纸条、压辊压力等控制信息,然后将控制信息传输到PLC进行反馈调节。通过变频器调节机构转速,实现同步运行,精确定位,完成各个工序;并能依据客户需求调整糊底袋宽,操作调整简单方便[1]。

1 系统的组成和技术要求

1.1 工艺流程

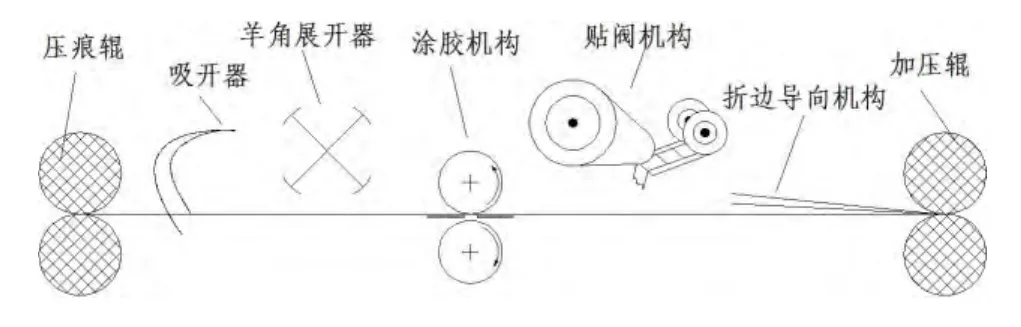

纸袋糊底机主要由给料机构、传送机构、压痕机构、袋口吸开器、羊角展开器、贴阀机构、涂胶机构、折边机构、加压定型机构、报警机构等组成。

糊底机工艺流程为:由给料机构(或人工)将纸袋定位嵌入到传送带卡槽内,经压痕机构,袋底成形的折痕被压出,为后续袋底展开和变形做好工艺必要的准备;再经过吸开器、羊角展开器将袋底按折痕定型为六边形状,纸袋到达贴阀机构、自动涂胶机构时,托辊机构动作进行涂胶,贴阀机构粘贴阀口条;再经过折边机构将纸袋合底并成形粘底,最后加压定型并计数堆放[2]。完成纸袋的另一端糊底只需阀口机构不工作即可,其余流程与上述相同。糊底机平面图如图1所示。

图1 糊底机平面图

1.2 技术要求

通过对糊底机工艺流程和控制方法的研究,该方案的主要技术要求如下:

1)生产能力为20~25条/min;

2)上机袋宽:420~600mm;

3)上机袋筒长度:600~1100mm;

4)袋底宽度:90~130mm;

5)胶槽温度:60℃,误差±2℃;

6)阀口贴片类型:筒型阀片;

7)采用分工序、多工位自动化生产方式;

8)通过简单调节,即可实现不同规格纸袋的糊底工艺。

2 糊底机控制系统设计

2.1 控制系统硬件结构

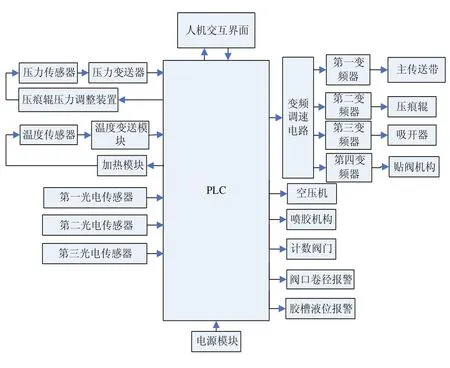

为保证糊底质量和产品合格率,各机构的同步运行尤为关键。本系统以PLC为控制中心,通过人机界面监视系统的运行状态,设置变频器的运行方式和给定频率,监控系统各个参数。触摸屏将温度、压力、液位等信息送至PLC,进行PID调节后将控制信息分别传输给加热器、压力调整装置和报警装置。PLC从变频器、传感器采集有关数据,通过上位机进行显示、数据记录和修改相关参数等工作,采用变频器对各机构进行变频调速[3,4]。

系统控制结构如图2所示。

图2 系统控制结构图

2.2 控制系统设计

2.2.1 PLC的选型

根据控制系统的要求,本系统选择德国西门子公司的S7-200系列的PLC。本机自带RS-485通信接口、内置电源和I/O接口,功能强大、可靠性高、性价比高、使用方便、应用广泛。CPU224XP有数字量14点输入,10点输出;模拟量2点输入,1点输出,扩展EM231温度模块。

2.2.2 涂胶子系统

涂胶子系统采用四级胶水传递方式,由粘胶辊、匀胶辊、印胶辊和托辊机构四级辊筒组成。装在工作台下方的光电传感器感知纸袋位置,当有纸袋经过时,控制气缸动作使托辊机构配合印胶辊进行涂胶。

本系统要求响应时间短,稳定性好,开关频率高,在此选用SICK V180-2圆柱形漫反射式光电传感器,该光电传感器的响应时间≦0.5ms,最大开关频率1000/s,满足精度要求。

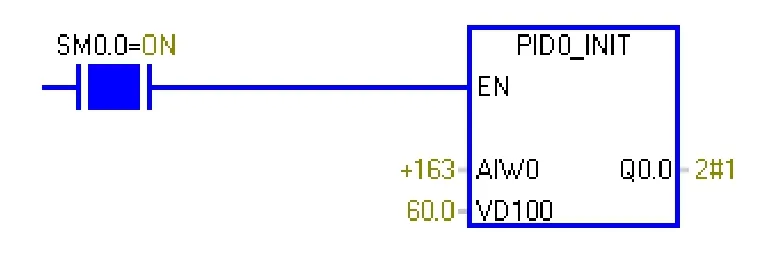

2.2.3 加热子系统

胶槽温度的过高和过低都会影响黏贴质量,加热子系统主要对胶槽温度进行控制,对精度要求不高,但要求稳定。在加热子系统中,选用Pt100温度传感器检测温度信号,并将此信号转换成过程变量,此过程变量与实际温度是10倍的关系,很容易得到实际温度值。经温度模块EM231送入PLC,通过S7-200 PLC控制器的PID指令向导生成PID控制子程序;输出Q0.0对应的是固态继电器的通断来调节加热器的有效加热功率,从而实现对胶槽温度的控制。经实践表明,使用的胶水在60oC时对袋底和阀口条粘贴性能最好,因此温控目标为60oC。

PID子程序如图3所示。

图3 PID子程序

为了使水温迅速、精准达到预设温度,加热分两个阶段。第一个阶段为全功率加热阶段,水温低于55oC时,全功率快速加热,加热到55oC,第一阶段加热结束。第二阶段为半功率加热阶段,电流经整流硅堆半波整流后功率减半,PLC输出占空比控制固态继电器SSR的通断,小功率精确实时调节胶槽温度,使胶槽温度保持在给定值。

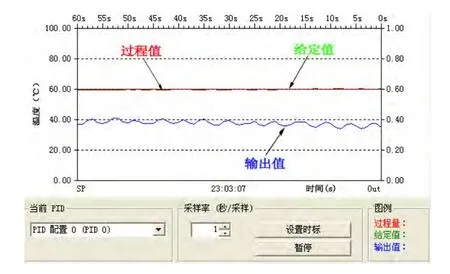

经过PID调节控制面板整定,当Kc=8,Ti=0.9,Td=0时,系统稳态误差最小,输出平稳,基本无震荡,且满足精度±2oC的要求[5],如图4所示。

图4 PID参数整定曲线

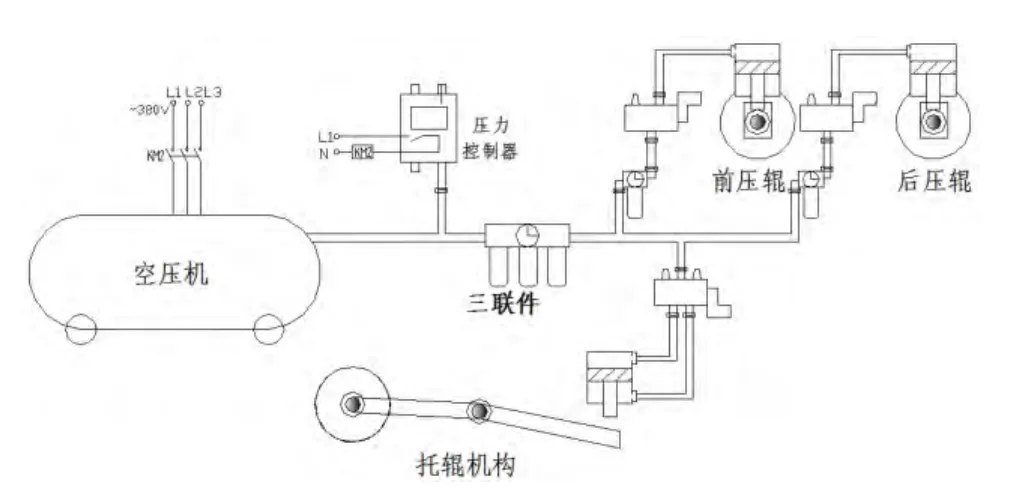

2.2.4 压力子系统

压力子系统分为压辊部分和托辊部分。气路图如图5所示。

当纸袋经过压痕辊时,袋底成形的折痕被压出,压痕辊所施加的压力过小或过大都将会影响纸袋的工艺要求和品质。压力传感器检测到压辊压力信号,送进PLC进行处理,PLC控制压力调整装置调节压辊压力。

当纸袋到达抹胶辊时,光电传感器检测到纸袋信号,通过PLC控制电磁阀的通电和断电,使托辊机构的气缸能迅速上下动作,顶住纸袋配合抹胶辊进行涂胶。通过计算气缸与托辊的配合关系,以及袋速综合得出,托辊机构的气缸压强需要保持在0.5MPa~0.6MPa。压力子系统中通过压力控制器控制空气压缩机的启停,使压力始终保持在0.5MPa~0.6MPa之间。本系统选择YWK-50-C型,压力设定范围为0~0.8MPa的压力控制器。

图5 气路图

2.2.5 调速子系统

本系统是基于PLC的多电动机同步控制系统,同步调速是纸袋糊底机生产过程控制的关键问题,要求定位精度高,设备各部分配合进行。传送带、吸开器、羊角展开器、贴阀机构等必须按一定的速度匹配运行。为满足控制精度,选用增量型旋转编码器将检测电机的速度信号反馈给变频器,变频器对目标速度的响应由其自身的PID调节器来实现闭环控制。变频器驱动电动机变频调速,使设备达到一种动态平衡状态。

本系统选用西门子MM440变频器,内置标准RS-485通信口。可连接变频调速的几种控制方式中,PWM模式的V/F变频器控制相对简单,机械特性好,可以通过基本操作面板(BOP)设置相关参数。MM440内部有自带的PID调节器,很方便构成PID闭环控制。在输入端,给定信号与反馈信号相比较,存在的偏差进行PID调节,变频器改变输出频率,从而迅速、准确地消除偏差,恢复到给定值,以调整电动机速度使其同步。当实际负载变化较大时,可通过PLC修改变频器内部PID参数[6~8]。

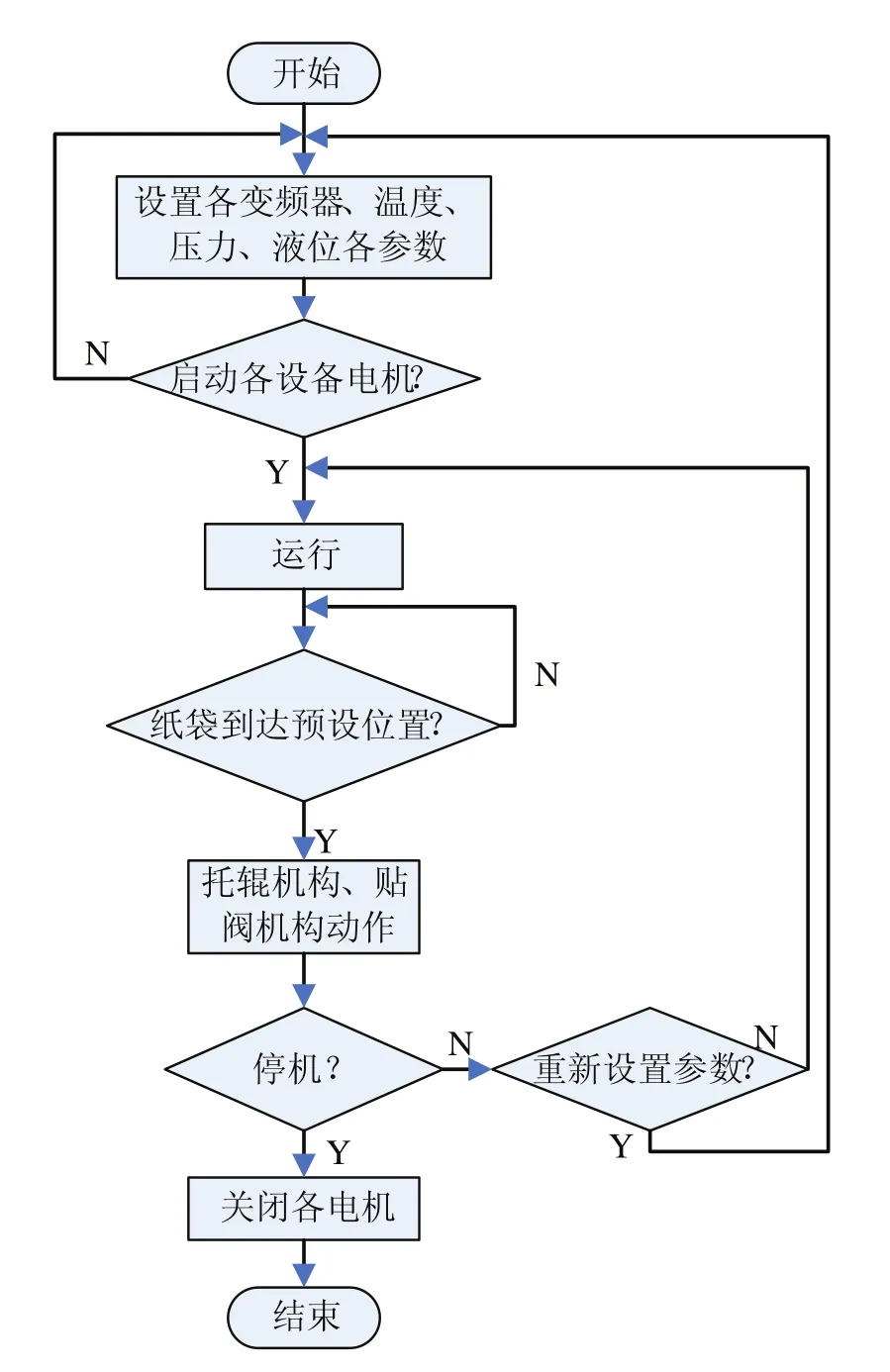

3 控制流程与人机界面的设计

系统的控制流程如图6所示。利用STEP 7 Micro/WlN编程软件,设置各电机正常运行所需的参数,将程序下载到PLC中,传感器检测所需信号参数传送给PLC,由PLC进行反馈控制。PLC和变频器根据一定的控制规律和控制算法来控制执行单元,执行单元进行输出控制,使各机构之间匹配运行。

图6 系统的控制流程图

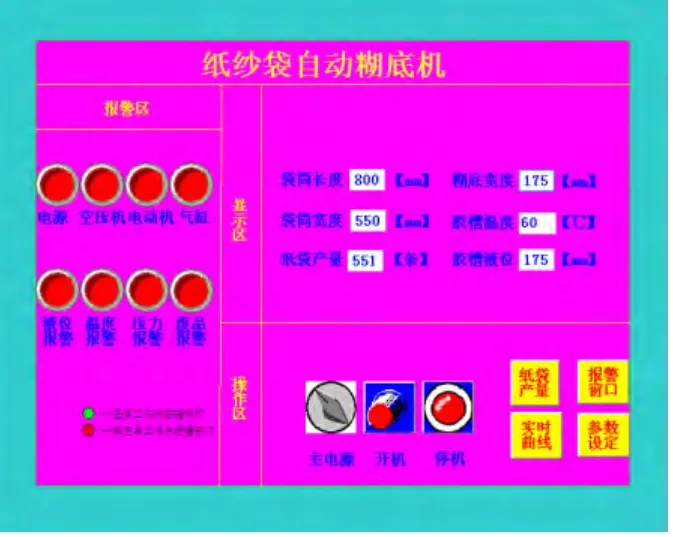

人机界面是系统与用户沟通的桥梁,由WINCC flexible绘制画面信息。画面信息主要包括监控画面、操作画面、报警画面等。用户可通过上位机实时监控设备的执行情况,修改相关参数,将相应指令送至PLC进行处理,再将指令传送到执行机构,当超过设定值时系统进行报警并记录保存。经过上、下位机进行联调,实现S7-200 PLC与人机界面之间的实时通讯,信息得到及时反馈[9]。用户不需要了解具体的PLC指令程序,就可到达控制要求,操作十分方便。

监控系统画面如图7所示。

图7 系统监控界面

4 结论

自动糊底是包装行业的发展趋势,本文以PLC为控制核心,气压传动、传感技术和组态等多种先进控制技术,设计纸纱袋自动糊底机控制系统。系统充分考虑糊底工艺要求,实现糊底工艺中给料、传送、压痕、袋口吸开、羊角展开、自动喷胶、贴阀、折边、加压、控制、成型,完成糊底过程流水作业,一次成型。糊底尺寸规格的可调节性以提高糊底自动化操作的柔性,可解决传统纸纱复合袋糊底过程生产工艺复杂、自动化程度低、劳动力短缺等问题。

[1]朱永迪.PLC在自动化纸袋糊底机控制系统中的应用与研究[D].兰州:兰州理工大学,2011.

[2]传感器原理及工程应用(第二版)[M].西安:西安电子科技大学出版社,2003.

[3]岳艳虹,彭珍瑞,侯飞,等.纸纱复合制袋印刷一体机控制系统设计[J].制造业自动化,2013,35(1):121-122,135.

[4]彭珍瑞,董海棠,等.新型纸纱复合制袋机控制系统的研制[J].传感器与微系统.2011,30(6):90-92.

[5]曾喜娟,庄其仁,吴志华.基于S7-200 PLC的PID参数自整定方法[J].组合机床与自动化加工技术,2010,(01):47-50.

[6]变频器操作与工程项目应用[M].北京:北京理工大学出版社,2009.

[7]董超,王孟效,等.S7-300PLC在糊底机控制系统中的应用[J].陕西科技大学学报,2008,26(3):99-103.

[8]莫易敏,覃君恺.应用ARM920T的S3C2410与PC间的异步串行通信设计[J].现代制造工程,2008,(6):96-98.

[9]廖常初.西门子人机界面(HMI)组态与应用技术[M].北京:机械工业出版社,2008.