基于3D打印技术的离心泵叶轮快速精铸工艺研究

2015-07-07姜耀林邵中魁

姜耀林,邵中魁,郭 嘉

(浙江省机电设计研究院有限公司,杭州 311305)

0 引言

熔模精密铸造是铸造行业中一项优异的新技术,是一种新的近净成形先进工艺,它获得的产品精密、复杂,接近于零件最后形状,可不加工或很少加工就直接使用,其应用非常广泛[1]。但是,传统熔模精密铸造方法需要通过模具或者机加工来制造熔模,生产工艺复杂、开发周期长、制造成本高、制造精度不易控制,尤其是对于一些形状复杂零件的熔模制作异常困难,需耗费大量的人力、物力和财力,难以实现复杂精密铸件的快速制造,直接影响产品开发效率,无法适应快速多变的市场需求。因此,迫切需要寻找一种快速准确的制作熔模的方法,来替代目前传统的熔模制作方式。

3D打印技术是制造业领域正在迅速发展的一项新兴技术,被称为“具有工业革命意义的制造技术”[2]。3D打印技术的制造原理是基于“增材制造”的思想[3],即在计算机控制下,以数字模型文件为基础,分层处理后运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式,将“打印材料”一层层叠加起来,最终完成零件的成形与制造[4,5]。3D 打印与传统的加工工艺通过切削、打磨、冲压等来实现产品成型的过程具有本质区别,仅利用三维设计数据在一台设备上即可快速而精确地制造出任意复杂形状的零件,且无需模具,产生极少的废料,有效缩短了加工周期,易于实现单件小批量复杂形状产品的快速制造,在非批量化生产中具有明显的成本和效率优势[6]。

本文以具有典型复杂型面的离心泵叶轮为应用范例,研究一种基于3D打印技术的快速精铸工艺,主要技术路线如图1所示:首先基于Pro/E软件建立离心泵叶轮的三维模型并进行CAD优化设计,再基于RPData软件对叶轮模型进行前处理,然后通过3D打印机加工出叶轮树脂原型并进行后处理,最后以此叶轮树脂原型为熔模进行熔模精密铸造,最终得到离心泵叶轮精密金属零件。

图1 本文主要技术路线

本文研究的基于3D打印技术的快速精铸工艺通过3D打印机直接制作任意复杂结构的高精度树脂熔模,与传统铸造方法相比省去了模具加工制造的环节,有效缩短产品开发制造时间,减小生产成本,可以快速、经济地实现复杂形状零件的熔模精密铸造,特别适合于复杂形状零件的单件、高精度生产制造领域,具有良好的产业化应用前景。

1 光固化快速成型原理

光固化快速成型技术是目前加工精度最高的一种3D打印技术,它的成型原理为:以液态光敏树脂为加工材料,计算机控制紫外激光束按加工零件的分层截面信息逐层对光敏树脂进行扫描,使其产生光聚合反应[7],每次固化形成零件的一个薄层截面;每一层固化完毕之后,工作平台移动一个层厚的高度,然后在原先固化好的树脂表面再涂敷一层新的液态树脂,以便进行下一层扫描固化;新固化的一层牢固的粘合在前一层上,如此重复直至零件原型制造完毕。具体的光固化3D打印成形过程如图2所示。

图2 光固化3D打印成形过程

2 叶轮模型CAD优化设计

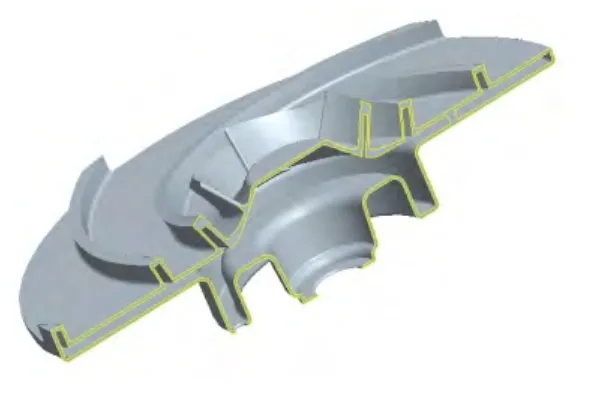

首先利用Pro/E软件建立离心泵叶轮的三维模型,如图3、图4所示。由图可知,该离心泵叶轮主要由叶片、后盖板、浇冒口等三部分结构组成,且叶轮结构形状复杂,尤其是离心泵叶片在径向与轴向双重扭曲,采用传统方法制造叶轮模型将会存在很大的困难,模具结构复杂,难以脱模,且难以保证制造精度。而3D打印技术的分层制造特性决定了其制造过程与零件形状复杂程度无关,因此,本研究采用3D打印技术制造叶轮熔模将极大地提高生产效率,降低制造成本。

图3 离心泵叶轮三维模型

图4 离心泵叶轮模型剖视图

因为金属铸造零件不可避免地存在收缩现象,需对叶轮模型进行预缩放处理。综合考虑叶轮材料(普通碳钢)及后续实际精铸工艺,确定叶轮铸造过程中的收缩率,据此预先将叶轮三维模型按一定的尺寸比例进行放大。

为了节约材料,提高打印速度,对叶轮模型进行抽壳优化设计。图5所示为在Pro/E软件中利用混合扫描的方法对离心泵叶轮模型进行抽壳优化设计,图6所示为抽壳优化后的叶轮模型,其中抽壳壁厚为0.8mm。

图5 混合扫描

图6 抽壳优化后叶轮模型

3 叶轮模型3D打印成形

将完成优化设计后的叶轮模型导入RPData软件进行前处理,选择成形方向并设计辅助支撑,完成前处理后的叶轮如图7所示。

图7 完成前处理后的叶轮模型

图8 叶轮模型打印成形过程

将叶轮模型分层处理,分层厚度0.1mm,分层后转换成激光快速成型机可以识别的数据格式并导入3D打印机,然后在RpBuild工艺控制软件中设置好工艺参数后开始直接打印成形。图8所示为叶轮模型打印成形过程。图9所示为打印成形后的带支撑的树脂叶轮。

图9 树脂叶轮打印成形

为提高原型件的尺寸精度、强度、硬度、表面质量等性能,将打印完成后的叶轮树脂模型依次进行清洗、去除支撑、后固化、表面打磨等后处理工作。图10所示为对去除支撑后的叶轮树脂模型进行后固化处理。图11所示为后处理完成后的叶轮整体树脂模型。

图10 叶轮树脂模型后固化处理图

图11 经后处理的叶轮树脂模型

4 熔模精密铸造实验

最后将此叶轮树脂模型作为熔模进行熔模精密铸造。首先在叶轮树脂模型表面粘制蜡浇铸系统,在此基础上再进行挂浆撒砂制壳,每挂一次浆对应地撒一层砂,等前一层型壳干燥硬化后再次挂浆撒砂制下一层型壳,且除首次挂浆后撒锆英砂外后面每次撒砂都撒莫来砂。如此重复进行5次挂浆并撒砂过程,然后再封浆处理,待其干燥硬化后型壳制作完成[8],如图12所示。

图12 制作完成后的整体型壳

图13 高温焙烧炉

将型壳整体放入高温焙烧炉里高温脱树脂,如图13所示。高温焙烧时间约为1小时。等焙烧完毕后,型壳内部树脂叶轮消失,型壳内部完全为中空结构,直接往型壳内部浇铸熔融金属液,如图14所示。

图14 浇铸熔融金属

图15 冷却金属叶轮铸件

冷却后的金属叶轮铸件如图15所示。由图可见,冷却后的金属叶轮外部包覆着一层厚厚的型壳。

因为包覆在铸件表面的型壳强度较高,采用手工方法难以去除坚硬型壳,在此本文采用震动脱壳的方法去除型壳。将冷却后的金属铸件放置到震动脱壳机上进行震动脱壳,如图16所示。

图16 震动脱壳

图17 脱壳后的铸件正面

震动脱壳工序完成后铸件表面的型壳被基本清除干净,但铸件表面还残留有少量难以去除的型壳,如图17所示。

采用火焰切割机将金属叶轮与浇铸系统分离,得到两个独立的金属叶轮,如图18所示。

图18 脱壳后的铸件正面

为了进一步清除金属叶轮表面残留的型壳,并提高零件表面质量,对两个金属叶轮进行表面喷砂处理。完成喷砂处理后最终得到的两个离心泵叶轮金属零件如图19所示。

图19 离心泵叶轮金属零件

5 叶轮铸件精度测量

为了检验本文研究的“基于3D打印技术的快速精铸技术”具体可以达到的“尺寸精度”及“表面粗糙度”这两项性能指标,现对前述两个离心泵叶轮金属零件分别进行尺寸精度测量及表面粗糙度测量。

首先是尺寸精度测量。选择叶轮树脂模型四个具有代表性且便于测量的尺寸进行测量,尺寸测量示意图如图20所示。

图20 尺寸测量示意图

将两个离心泵叶轮金属零件分别编号为1号叶轮、2号叶轮,尺寸测量结果分别如表1、表2所示。在此需要说明的是,此处尺寸精度等级按国际通用的熔模铸件尺寸公差等级计算。

表1 金属叶轮1号尺寸测量结果

表2 金属叶轮2号尺寸测量结果

由表1、表2可知,两个离心泵叶轮金属零件的绝对尺寸误差范围为-0.17~+0.21mm,且其尺寸精度等级都达到CT4级尺寸公差。

在完成叶轮产品尺寸精度检验的基础上,再测量叶轮产品的表面粗糙度。在叶轮零件表面分别随机选择均匀布置的10个点进行表面粗糙度测量。粗糙度测量结果如表3、表4所示。

由表3、表4可知,两个离心泵叶轮金属零件的表面粗糙度范围为2.88um~6.00um,说明表面粗糙度可达Ra6.3um以下。

6 结论

1)本文研究了一种基于3D打印技术的离心泵叶轮快速精铸工艺,且其主要工艺过程归纳如下:首先基于Pro/E软件建立离心泵叶轮的三维模型并进行模型缩放、抽壳等CAD优化设计,再基于RPData软件对叶轮模型进行前处理,选择成形方向并设计工艺支撑,然后通过3D打印机直接打印成形,得到叶轮树脂模型,并进行清洗、去支撑、打磨、后固化等后处理工序,最后以此叶轮树脂模型为熔模进行熔模精密铸造,依次进行制壳、焙烧、浇铸、脱壳、打磨喷砂等工序,最终得到离心泵叶轮精密金属零件。

表3 金属叶轮1号表面粗糙度测量结果

表4 金属叶轮2号表面粗糙度测量结果

2)本文研究的基于3D打印技术的离心泵叶轮快速精铸工艺,所制造的离心泵叶轮金属零件的尺寸精度可达CT4级,表面粗糙度可达Ra6.3um以下。

3)本文研究的基于3D打印技术的离心泵叶轮快速精铸工艺具有很强的通用性,除了离心泵叶轮零件以外,该工艺也可以广泛应用于其他复杂结构零部件的单件、小批量快速制造,具有良好的产业化应用前景。

[1]吕志刚.我国熔模精密铸造的历史回顾与发展展望[J].铸造,2012,61(4):347-356.

[2]王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-93.

[3]郭振华,王清君,郭应焕.3D打印技术与社会制造[J].宝鸡文理学院学报,2013,33(4):64-70.

[4]席骏.3D打印技术及产品简介[J].数码印刷,2014(2):27-29.

[5]孙晓林.3D打印技术的应用[J].机电产品开发与创新,2013,26(4):107-109.

[6]祁鸣,张天龙.3D打印:社会化制造的新时代[J].中国科技成果,2013(11):10-12.

[7]刘海涛.光固化三维打印成形材料的研究与应用[D].武汉:华中科技大学,2009.

[8]宗学文,刘亚雄,魏罡,王伊卿,卢秉恒.光固化立体造型熔模铸造工艺的研究[J].西安交通大学学报,2007,41(1):87-91.