皮带机托辊的有限元分析与优化设计

2020-04-15郭刚

郭 刚

(山西华实矿山设备有限公司,山西 太原 030024)

引言

带式输送机为工作面的关键运输设备,为满足生产需求,带式输送机朝着大运量、长距离以及高运速的方向发展。托辊作为带式输送机的关键承载部件,其结构及布置数量直接决定设备的运行状态和运营成本。对于长距离带式输送机而言,托辊数量随着运输距离的增加而增多,导致带式输送机的成本增加[1]。此外,需对托辊的薄弱环节进行结构改进,提升托辊的强度和刚度。本文着重对带式输送机的托辊进行优化设计。

1 皮带机托辊结构研究

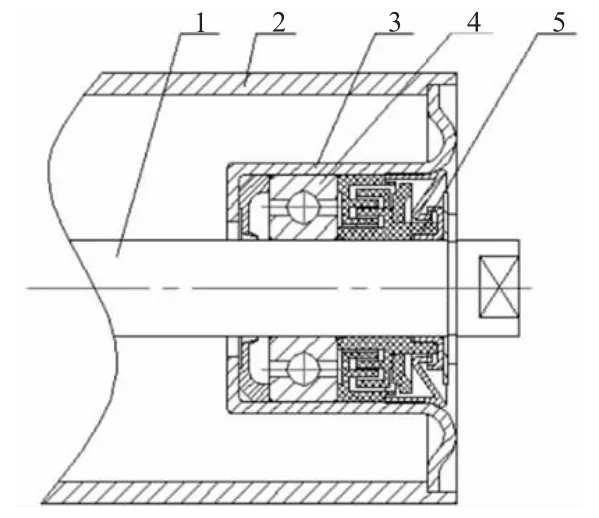

本文以皮带机普通托辊为研究对象,普通托辊的结构如图1 所示:

图1 皮带机托辊结构

如图1 所示,皮带机托辊主要由五部分组成。托辊作为皮带机的主要承载部件,当皮带机运转时,在皮带与托辊皮摩擦力的作用下使得托辊皮、轴承座以及密封装置等随着皮带的旋转而旋转,而托辊轴与轴承内圈固定不动[2]。一般的,皮带机托辊轴所采用材质为Q235 冷拔钢;托辊皮为无缝钢管;托辊轴承为滚动轴承;轴承座可通过冲压或铸造两种加工方式所得;密封装置以迷宫式密封方式为主。

2 皮带机托辊的模型建立与有限元分析

2.1 皮带机托辊模型搭建及参数设置

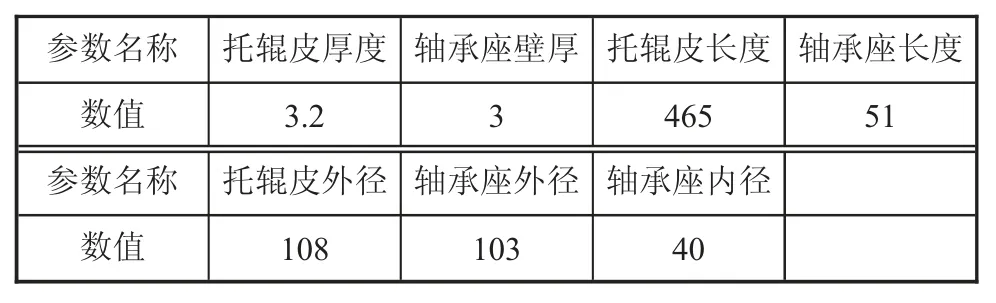

本文将从理论上分析当前普通托辊结构在实际运输过程中的应力和应变情况,掌握皮带机普通托辊结构的薄弱环节,为后续托辊结构的改进和优化设计提供依据。本文将基于ANSYS 软件对托辊进行有限元分析。以某型皮带机托辊为仿真对象,其关键参数如表1 所示。

表1 皮带机托辊结构参数 mm

鉴于托辊及其轴承座为曲面薄壁结构,建模仿真时需采用SHELL63 壳单元。将所搭建的三维模型导入ANSYS 有限元分析软件中,并在有限元分析软件中对托辊及轴承座的密度、弹性模量、泊松比等参数进行设置(托辊皮密度及轴承座的密度为7 850 kg/m3、托辊皮的弹性模型为210 MPa、轴承座的弹性模量为200 MPa[3];托辊皮及轴承座的泊松比为0.3);对模型完成参数设置后对其模型进行网格划分,并施加相应的载荷和约束(根据皮带机的运行工况,为模型所施加的载荷为0.265 MPa)。

2.2 皮带机托辊的有限元分析

完成上述各项设置后,对皮带机托辊进行有限元分析,具体结果如下:

1)在托辊皮中部位置的四周各存在一个最大应力点,托辊皮的最大应力为91.6 MPa,小于其所采用材料的需用应力113 MPa;托辊皮的最大变形量为0.165 mm。

2)轴承座的最大应力值为76.4 MPa,小于其所选材料的许用应力值99 MPa;轴承座的最大变形量为0.022 1 mm,小于其所选材料的需用变形量0.255 mm。

3)托辊轴的最大应力值为32.9 MPa,远小于其所选材料的屈服强度值235 MPa;托辊轴的最大变形量为0.010 8 mm,根据托辊长度为497 mm 其对应许用应变为0.994 mm。此外,在托辊轴的两端出现应力集中的现象。

3 皮带机托辊结构的改进及优化设计

3.1 皮带机托辊结构的改进

皮带机在实际运输过程中托辊皮的中间位置常出现断裂、变形较大的失效,从而导致皮带机跑偏、输送带磨损严重等问题的出现。结合“2”中对皮带机托辊结构有限元分析的结果,得出皮带机出现上述问题的主要原因为托辊皮中部出现应力集中,对应变形增大的现象所导致[4]。

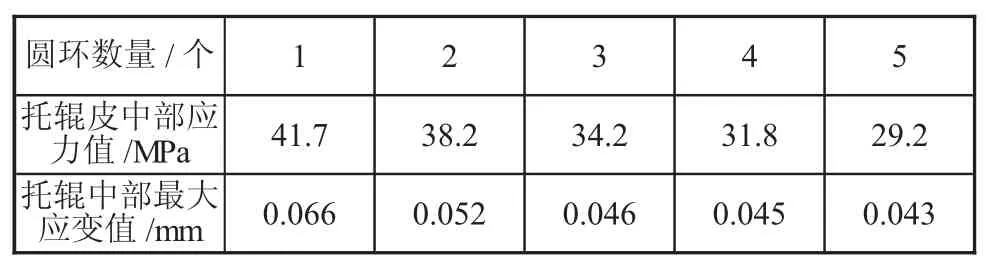

为解决由于托辊皮中间位置应力集中所导致的问题,采用在托辊皮中部焊接圆环的方式对托辊结构进行改进。从理论上分析,托辊皮中部焊接圆环的数量越多,托辊皮中部的强度和刚度会越好,即托辊皮中部的应力集中现象会随之消除且应变会减小。但是,随着圆环焊接数量的增加,托辊皮的数量也会随之增大。为确定托辊皮中部所焊接圆环的最佳数量,分别对比托辊皮中部分别焊接1、2、3、4、5 个圆环时对应托辊皮中部的应力值、应变情况,对比结果如表2 所示。

表2 托辊皮中部应力及应变随焊接圆环数量的变化情况

如表2 所示,随着焊接圆环数量的增加,托辊皮中部的最大应力值和最大应变值均在减小。而且,当焊接圆环数量达到3 个后,随着圆环数量的增加托辊皮中部最大应力值和应变值的减小速度减缓。因此,综合分析,采用托辊皮中部焊接三个圆环的方式对其结构进行改进。

3.2 皮带机托辊的优化设计

目前,针对托辊尺寸的设计主要以基础理论和经验为主。一般情况,为保证托辊的可靠性和安全性,常选用较大的安全系数,导致托辊存在设计过量的问题,不仅造成托辊材料的浪费,而且还增大托辊运行中的阻力[5]。

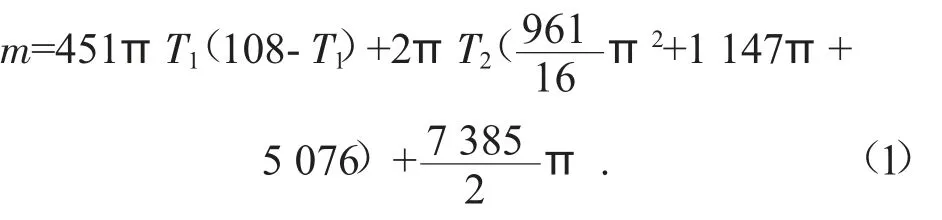

在保证托辊强度和刚度要求的基础上,为避免材料浪费,减少皮带机运行阻力,以托辊质量为目标函数,以托辊皮和轴承座强度和刚度为约束条件,对托辊壁厚和轴承座壁厚两项参数进行优化设计。

约束条件:要求托辊皮强度不低于113 MPa;托辊皮刚度不小于0.232 5 mm;轴承座强度不低于99 MPa;轴承座刚度不小于0.025 5 mm。

目标函数表达式如式(1)所示:

式中:T1为托辊皮的壁厚;T2为轴承座的壁厚;m 为托辊的质量。

经优化设计后,托辊皮的最佳壁厚为3.048 7 mm,圆整为3 mm;轴承座的最佳壁厚为2.715 5 mm,圆整为2.8 mm。对优化后托辊进行有限元分析可得:托辊皮最大应力为109 MPa,最大应变值为0.19 mm;轴承座最大应力值为82 MPa,最大应变值为0.024 9 mm;优化后托辊质量减少了6.2%。

4 结论

随着长距离、大运量以及大运速皮带机的出现对其托辊提出了更高的要求。皮带机常出现输送带断裂、跑偏等事故,经分析导致上述事故的主要原因为托辊皮中部应力集中现象以及托辊质量较大。对皮带机托辊结构进行改进及优化设计后,得出如下结论:

1)采用在托辊皮中部焊接3 个圆环的方式对其结构进行改进,且改进后托辊皮的应力和应变值均得到有效降低;

2)对托辊皮、轴承座壁厚进行优化,优化后,托辊皮的最佳壁厚为3 mm,轴承座的最佳壁厚为2.8 mm。优化后托辊皮及轴承座的刚度和强度满足要求,重量减少6.2%。