带式输送机输送带垂度的有限元分析

2014-12-19李春英张汉辰

邓 伦,李春英,张汉辰

DENG Lun, LI Chun-ying, ZHANG Han-chen

(太原理工大学 机械工程学院,太原 030024)

0 引言

带式输送机是粮食,煤炭等行业广泛使用的一种连续运输设备。带式输送机有运输能力大,效率高,运行平稳,输送距离长,使用寿命长等优点,因而在生产运输中越来越受到重视。正常运行中输送带在自重和载荷的共同作用下会出现一定垂度。如果垂度过大,货载会产生振动,导致物料下滑,阻力增大等[1]。因而了解输送带垂度的变化,利用Workbench软件对输送带垂度进行有限元分析,有利于输送机的正常运行。

1 三维模型的建立

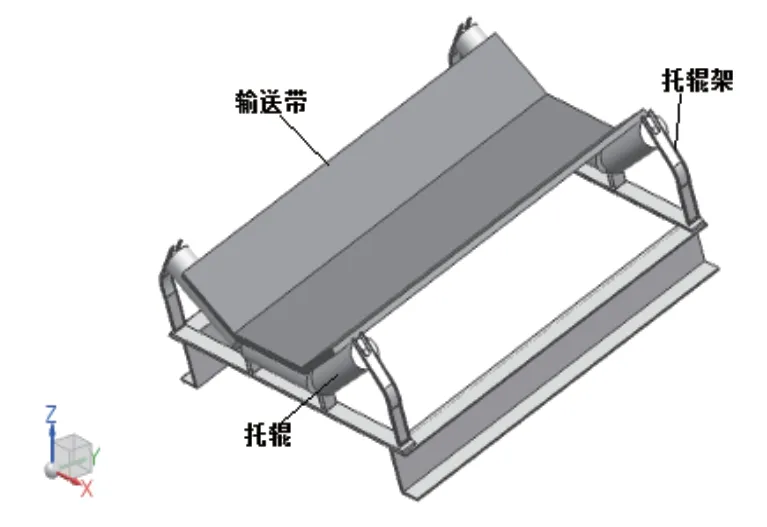

带式输送机主要由输送带、传动装置、张紧装置、托辊、各类滚筒、清扫器、制动,逆止装置、装卸等辅助装置构成[2]。上运式输送机的承载托辊采用槽形托辊时,结构复杂,在Workbench中建模较为繁琐。为了快捷、准确地完成建模,使用UG NX 8.0 软件对输送机的机架,槽形托辊,输送带进行三维建模和装配。在保证计算精度及单元划分的前提下,适当地对模型进行简化。在UG软件里将模型建立完成后,利用UG与ANSYS Workbench的专用接口,将模型导入到ANSYS Workbench中,模型如图1所示。

采用UG和Workbench软件作为建模和仿真平台,模型仿真主要参数如表1所示。

2 有限元分析一

为了便于分析和仿真,需要将模型进行假设、简化,将一些影响不大的因素忽略[3]:

图1 输送机的三维模型

表1 模型仿真参数

1)假设输送带上的物料在输送带上均匀分布;

2)在平稳工作中把输送带视为各向的力学性能相同的柔性刚板;

3)输送带的运行阻力在各个阶段均匀分布,输送带运行过程无变形阻力;

输送带垂度的标准:在二个托辊之间载料,槽形输送带的垂度太大,物料就可能从输送带边上溢出。所以带式输送机的设计时,托辊之间的垂度应予以限制。当输送带以正常负荷运行时,应保持垂度的最大值不超过3%(ISO规定0.5%~2%,我国设计标准2.5%),有载输送带处在停机状态时,应保持垂度的最大值不超过4.5%。考虑到文中对模型进行了简化,输送带正常运行时垂度的最大值不超过3%。

2.1 模型导入及材料定义

打开ANSYS Workbench导入几何模型,并在Analysis Systems工具箱中新建一个Transient Structural系统,将其与之前导入的Geometry 链接。

打开Engineering Data分别进行定义输送带、托辊、机架的材料(输送带的弹性模量为75Mpa,泊松比为0.49,托辊的弹性模量20Gpa,泊松比为0.3,密度为7800,输送机机架采用Q235)。Mechanical界面定义输送带为柔性体,依次添加之前定义的材料。

2.2 定义接触、划分网格

设置托辊和输送带的接触类型为Frictional,其摩擦系数为0.025。托辊的刚度大,所以选择托辊上表面为目标面,输送带的下表面为接触面。托辊、机架相对于地面为固定,点击Body-ground选项中的fixed。对输送带和托辊使用扫掠(Sweep)的方法进行网格划分。

2.3 施加载荷

输送机运行过程中受力比较复杂,在忽略了输送带变形阻力的情况下,输送带主要受两端的张力,物料的载荷和运行阻力。

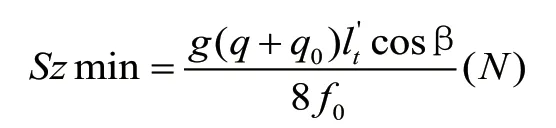

正常运行中输送带的张力应不小于承载分支最小张力点允许的最小值[4]为:

式中f0为输送带在托辊组间的最大容许垂度,f0=0.01-0.025,Sz min为允许的最小张力,为托辊间距。

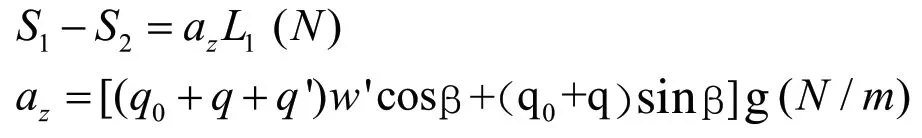

运行时输送带受到向下的运行阻力和两端张力,取两托辊间的输送带及其承载物料进行分析(如图2所示),设倾角为β,输送带两端张力分别为S1、S2。

式中:az为承载分支线运行阻力,N.m-1;

q0为单位长度输送带质量,kg.m-1;

图2 两托辊间输送带张力分析

q为单位长度上物料的质量,kg.m-1;

q'为单位长度上托辊转动部的质量,kg.m-1;

w'为槽形托辊阻力系数。

计算输送带两端张力分,其值分别为3980N和4273N。选中分析树下Transient项,在Environment工具栏中点击载荷和压力并施加到输送带两端和表面,在Analysis Settings项中设置求解步,Step end time设置为4s,开启大变形选项。

2.4 求解及后处理

选择Solution工具栏中的Deformation,求解得到输送带的整体变形云图3和中间节点的时间位移曲线,云图以不同的颜色表示不同范围的变形值。

图3 采用槽形托辊的输送带垂度

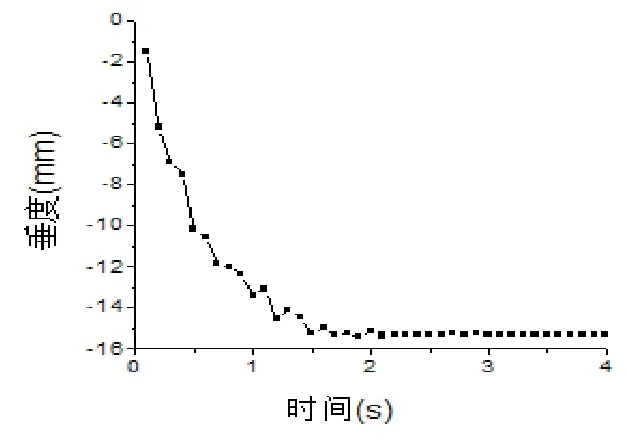

图4 输送带垂度-时间曲线1

通过观察分析云图3和图4的结果发现,输送带的最大变形位置处于两托辊之间的中心处,在1.5s时垂度达到最大变形值15.307mm。通过计算,最大垂度和托辊间距之比为1.27%,结果满足ISO5048中规定,仿真结果合理。

3 有限元分析二

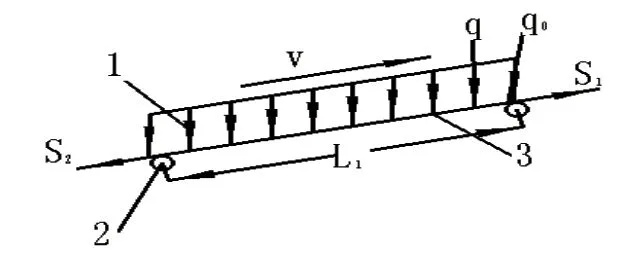

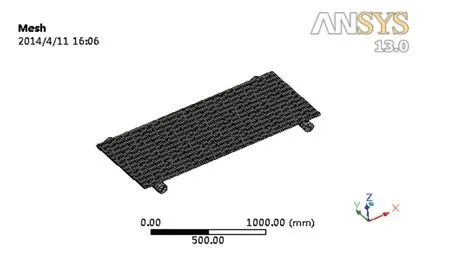

输送机倾角大小,输送带宽度等参数均不变,仅上托辊改采用平形托辊,托辊间距分别为1.2m和1.5m,托辊的直径不变,长度为100mm。对输送机进行简化,简化后模型由输送带和平行托辊两部分组成,由于模型结构简单可直接在Workbench下的Design Modeler中三维建模,划分网格后如图4所示。

图5 上运带网格划分

材料设置、接触类型、输送带两端张力和有限元分析一基本一致,仅物料载荷的加载位置发生变化。对托辊间距为1.2m和1.5m的模型分别求解及后处理,得到两者的整体变形云图分别为图5,图6和中间节点处的时间位移曲线。

图6 托辊间距1.2m的输送带垂度

图7 托辊间距1.5m的输送带垂度

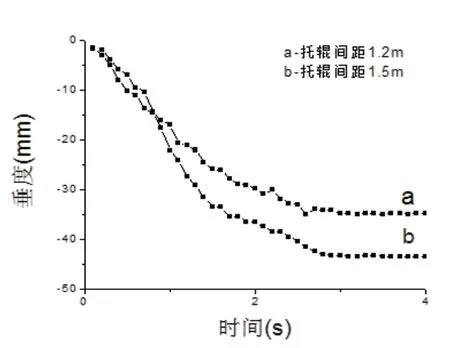

图8 输送带垂度-时间曲线2

观察云图5和图8中的a曲线发现输送带的最大变形位置在两托辊的中点处,在2.6s时垂度达到最大变值为35.101mm。通过计算,最大垂度值和托辊间距之比为2.925%,考虑到仿真过程的简化,且仿真结果2.925%小于3%,所以仿真结果合理。

观察云图6和图8中曲线b发现输送带的最大变形位置在两托辊的中点处,在3s时垂度达到最大变值为43.508mm。最大垂度和托辊间距之比为2.901%,考虑到仿真过程的简化,仿真结果和理论存在一定误差,仿真结果可以采用。

对比仿真结果,能更加清晰的显示在张力,载荷,倾斜角相同的情况下的输送带最大垂度情况。

表2 不同的托辊类型和间距时输送带的垂度

通过表2的对比可得到以下结论:在张力、载荷、安装倾角、托辊间距相同的情况下,通过仿真分析得到托辊的形状影响输送带的垂度。

在张力、载荷、安装倾角和托辊形状相同的情况下,通过仿真分析得到托辊的间距和输送带的垂度成正比。

4 结论

基于Workbench对带式输送机的垂度进行仿真分析,有利于减小输送带的运行阻力,对防止输送带打滑,张紧力大小的选择,都有着重要的参考价值。分析对比采用不同托辊和不同托辊间距的输送带垂度,对输送机的安装、托辊选择、托辊间距确定有着重要的理论意义和实用价值。仿真分析指出托辊、托辊间距、张力和载荷都对垂度有一定的影响。仿真分析为以后研究输送带在启动、制动、打滑和断带等情况下的垂度提供了理论依据。

[1]张晓永,于岩,徐鲁辉,等.基于输送带悬垂度的断带检测技术研究[J].煤矿机械2011,32(3):247-249.

[2]任文娟,陈薇,方敏,等.大型带式输送机动态建模及模型降阶[J].起重运输机械,2011,(5):8-11.

[3]刘伟国,刘英林.基于ANSYS 的带式输送机输带垂度的分析与仿真[J].煤矿机械2013,34(6):39-40.

[4]于岩,李维坚.运输机械设计[M].北京:中国矿业大学出版社,1998.