微小型救援机械手的轻量化设计

2014-12-19张邦成谭海东邢天羿高长春柳虹亮

张邦成,谭海东,邢天羿,高长春,柳虹亮

ZHANG Bang-cheng1,TAN Hai-dong1,XING Tian-yi1,GAO Chang-chun2,LIU Hong-liang1

(1.长春工业大学,长春 130012;2.长春市中小企业人才创业指导中心,长春 130033)

0 引言

微小型救援机械手是微小型救援机器人的核心部分,它可以替代人从高温、高压、带辐射等其他危险的工作环境中完成救援任务,其性能优劣对微小型救援机器人的救援效率影响很大[1]。对于执行救援任务的微小型救援机械手,轻量化能够有效地减小转动惯量,降低能量损耗,降低成本,增加机械手的灵活性,稳定性,提高控制精度及救援效率,对成功完成救援任务具有重要意义[2]。

目前,轻量化设计的基本方法可以归结为两类:一类是通过建立数学模型,选择优化算法进而计算求取最优解的设计方法,高微,杨中平,钟国梁,蒋梁中等通过建立优化目标函数,对搬运和排爆机械手进行了轻量化设计[3,4],此种方法已经很成熟,但为了建立符合微小型救援机械手的完整的数学模型会遇到很多困难,甚至比求解更为复杂,且模型通用性较差[5];另一类则是利用有限元软件的优化方法,通过基于有限元的尺寸优化和形状优化工具对目标零件进行轻量化设计,目前也有广泛的应用。张总利用ANSYS软件对轮毂进行了结构优化,使其应力分布更加合理,达到了提高材料的利用率和减轻自重的目的[6]。赵伟,殷国富等利用SolidWorks和ANSYS对机器人的手臂进行了性能分析和轻量化设计,有效的减轻了重量[7]。该方法具有较高的可靠性,优化效果显著,操作简单,且通用性较强。

在总结上述方法的基础上,应用有限元分析软件ANSYS,依据拓扑优化理论对微小型救援机械手的关键零件(大臂)进行了拓优化,得出了大臂在去除材料后的拓扑形状;利用目标驱动优化方法对大臂进行了形状优化,得出了最佳尺寸,并采用同样方法对机械手腕部进行轻量化设计,轻量化后的零件重量降低,尺寸和形状以及强度能够满足要求,达到了轻量化目的。

1 微小型救援机械手的工作机理分析

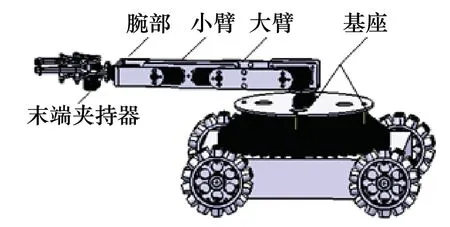

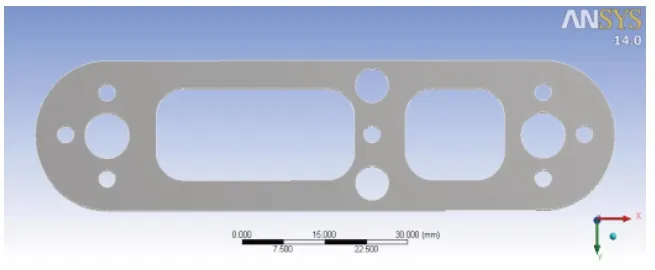

设计的微小型救援机械手主要由大臂,小臂,腕部,末端夹持器组成,机械手固定在基座上实现位置移动。利用CATIA进行了整体装配,同时在建模时为了节省ANSYS软件的分析时间,提高轻量化分析效率,简化了对微小型救援机械手强度性能影响较小的特征,如螺钉孔,圆角等,装配的总图如图1所示。

图1 机械手三维装配总图

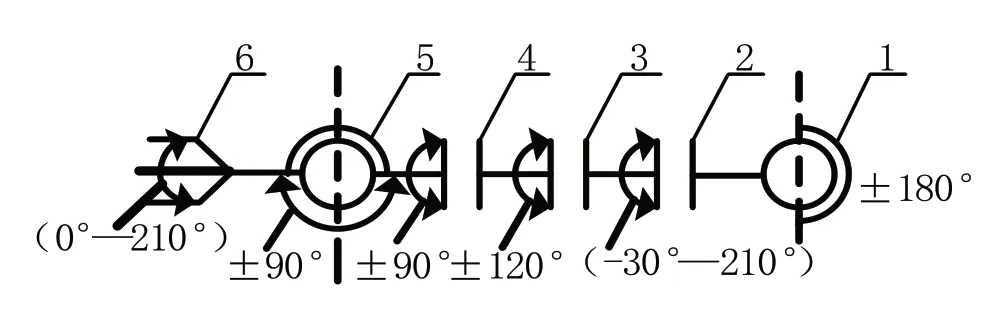

为了使机械手在保证执行任务能力同时减小控制难度,设计的微小型救援机械手采用6自由度设计(含末端夹持器的自由度),材料为6061铝,如图2为微小型救援机械手的自由度分配图,其中基座部分可做±180°旋转运动1;大臂关节可实现-30°~ 210°的俯仰运动2;大臂和小臂连接处的电机驱动小臂仰俯运动3,转角范围为±120°;小臂和腕部连接处的电机驱动腕部实现俯仰运动4,转角范围为±90°;腕部关节旋转运动5,旋转范围在±90°;末端夹持器开合运动6,运动范围是0°~120°。考虑基座尺寸,救援工作空间为280mm×280mm×400mm。

图2 机械手自由度分配图

2 微小型救援机械手的轻量化

2.1 微小型救援机械手关键部件的工况确定与载荷计算

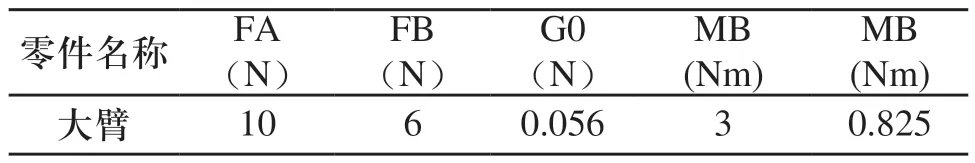

设计的微小型救援机械手的额定载荷为1kg。考虑工作环境的复杂性和控制精度的问题,所以要求机械手整体最大变形小于0.3mm。根据微小型救援机械手的工作特点,首先对机械手的变形机理进行分析,可以判断在手臂处于伸直状态时其结构变形可以看成悬臂梁变形,大臂承受着最大广义力,是微小型救援机械手臂的关键部件。分析可知,大臂的受力来源于施加在机械手末端夹持器的外部载荷FA;手臂其他部分的重力(视为集中力)FB;由于分析是对大臂的分析,而FA、FB的力作用点不在大臂上,故将力FA、FB等效平移到大臂上,并在其上施加力矩MA,MB;大臂自身的重力G0。大臂受力详如表1所示。

表1 大臂的受力情况

2.2 基于有限元的微小型救援机械手关键零部件拓扑结构优化

利用ANSYS Workbench进行拓扑结构优化,可以将目标函数设定为刚度的函数,经过转化,转化为求取最小位能;为了简化数学模型选择对设计质量有显著影响的伪密度作为设计变量,对微小型救援机械手的轻量化设计是基于已经制造的机器人的基础上的,需要满足原来大臂的外形轮廓尺寸,所以,只对大臂做轮廓尺寸内的优化设计且将大臂的体积作为约束条件。

ANSYS Workbench拓扑优化理论是根据限制条件gj,求取目标函数f的最大或者最小值。在拓扑问题中,设计变量赋与每个有限单元i内部伪密度ηi。伪密度值从0~1,代表材料从完全移除到完全保留。因为结构刚度是衡量微小型救援机械手的重指标,在体积约束条件和给定载荷下,求最大结构刚度就是在寻求最小静态变形能。在这种情况下,公式为:

其中,UC为变形能,V 为计算体积,V*为被除掉的体积,N 为单元数量,V0为原体积。对于多载荷情况条件下,求最大刚度问题可表达为:

图3 拓扑优化后的大臂图

图4 处理后的大臂图

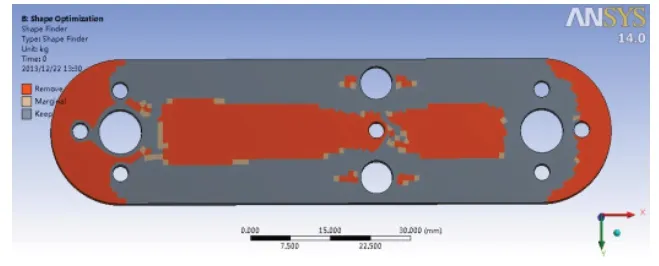

2.3 基于有限元的微小型救援机械手关键零件结构尺寸优化

利用ANSYS Workbench中的快速优化工具Design Explore对大臂在拓扑优化后的形状进行形状优化设计[9],Design Explore是用来帮助设计人员在产品设计生产之前了解分析不确定因素对产品的影响,根据给定的多个优化参数范围给出符合设计的最佳设计点,进而最大可能地提高产品性能。由于救援机械手大臂各个安装孔的尺寸已经确定,故只对拓扑优化后的两个大孔和铝板的厚度进行优化,将大臂的质量,最大变形,最大应力作为输出参数,且通过静力学分析得出优化前的最大变形为0.059mm,等效应力为36.927MPa,质量为19.300g。将孔的长度、宽度和板厚作为优化输入参数并设定输入参数的上下限值,具体参数如表2所示。

表2 尺寸优化输入参数表

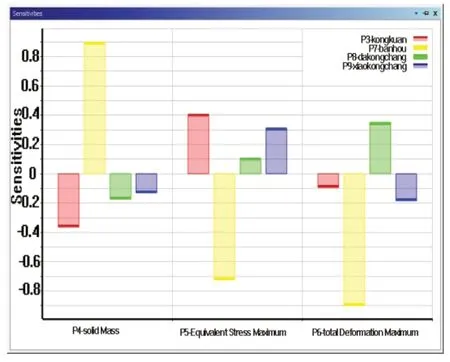

利用ANSYS Workbench中的Local Sensitivity命令,可以得出各个输出参数对输入参数的灵敏度,如图5所示。通过灵敏度分析,能够得出在优化数学模型中设计变量的改变对优化目标变量的影响程度,同时也为优化多输入变量的简化提供理论依据,通过剔除对输出变量影响小的输入变量,可以大大简化计算量提高设计效率[10]。

图5 各输出参数对输入参数的灵敏度分析

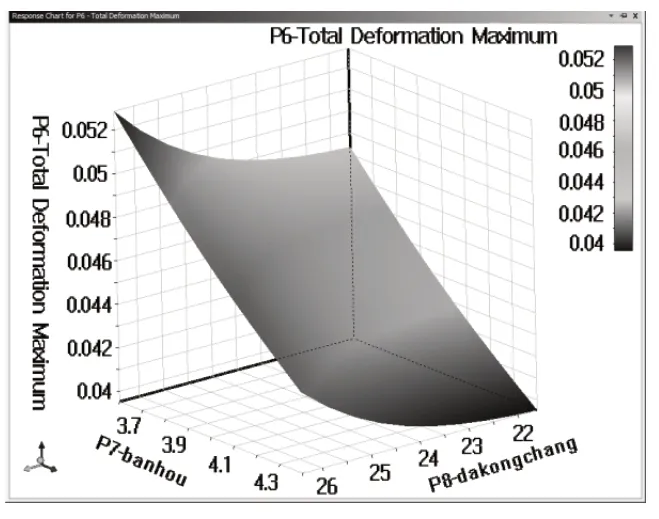

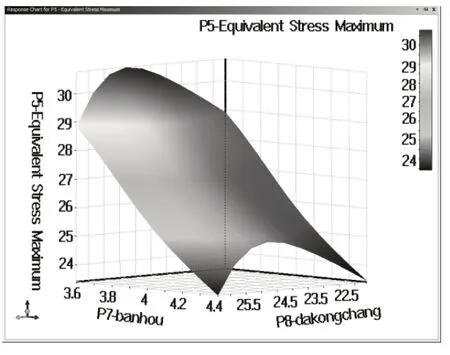

从图5可以看出对于质量和最大等效应力,板厚和孔宽是主要影响因素。对于最大总变形,大孔的长与板厚是主要影响因素,同时通过灵敏度分析可以看出,大臂的铝板厚度是影响整个优化的主要输入变量,这和实际经验相符,验证了灵敏度分析的正确性。根据以上分析,剔除影响较小的设计变量,得出设计变量与优化变量的关系如图6~图8所示。

图6 板厚、大孔长与质量的关系

图7 板厚、大孔长与总变形的关系

图8 板厚、大孔长与等效应力的关系

从图中可以得出很难让所有的输出变量同时达到最优解,由于应力和质量在给定的输入参数范围内变化不大。所以,设计要求中的最大变形成为主要的限制因素,选择的最优设计点将是满足总变形最小的设计点,最后在程序得出的三个最佳设计点中选择最大变形为0.045mm,等效应力为33.064MPa,质量为16.600g的设计点,且三项指标都小于优化前的数值。采用同种方法对手臂腕部进行优化,优化后腕部质量减轻7.01g。因为大臂是整个机械手的关键部件,故根据大臂的总变形计算出手臂末端的总变形作为整个手臂变形的参考值,优化前末端总变形为0.261mm.优化后末端总变形为0.196mm.优化前后三维图对比如图9、图10所示。综合拓扑优化、形状优化的优化结果,轻量化前后手臂的各项指标对比如表3所示。

表3 机械手轻量化前后各项指标对比

图9 轻量化前机械手的三维模型

图10 轻量化后机械手的三维模型

3 结论

通过拓扑优化以及尺寸优化可以得出,改进后的结构承受的最大应力约为33.064MPa,小于轻量化前的应力,具有较高的安全系数;优化后大手臂的总变形约为0.196mm小于要求值0.3mm,并且小于优化前的优化前0.261mm;优化前的质量是302.42.0g,优化后的质量是282.11g。减轻的质量约为原来质量的6.7%,有效的减轻了手臂大臂的重量。减少了6061铝的用量,达到了降低成本的目的,通过优化结果可以得出微小型救援机械手的轻量化设计是合理的,结果满足设计要求。采用的方法,通用性较强,可以用于其他机械结构的轻量化设计。

[1]樊炳辉,焦浩,贾娜.基于ANSYS Workbench的排爆机器人机械手静力学分析[J].制造业自动化,2014,04:34-36.

[2]Chen C Z,Xiang H W,Ye C L.Analysis of Articulated Mobile Robots for the Urban Search and Rescue[J].Applied Mechanics and Materials,2013,303:1641-1646.

[3]高微,杨中平,赵荣飞,薛娟萍.机械手臂结构优化设计[J].机械设计与制造 2006(1):13-15.

[4]钟国梁,蒋梁中.智能排爆机器人机械手部设计及其优化[J].机械传动,2009,(4):50-51.

[5]董立立,赵益萍,梁林泉,等.机械优化设计理论方法研究综述 [J]机床与液压,2010(8):114-119.

[6]张总.铝合金轮毂的结构优化及试验分析[J].现代制造工程,2013,06:116-120.

[7]赵伟,殷国富,陈航,周晓军.基于SolidWorks和ANSYS的机器人手臂性能分析与优化设计[J].机械2009(12):48-50.

[8]刘寅东,卞钢.基于ANSYS的结构拓扑优化及其二次开发[J].船舶力学,2006,(2):120-125.

[9]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通 [M].清华大学出版社,2012.

[10]程相文,刘钊,魏荣.基于ANSYS Workbench带式输送机传动滚筒的多目标优化设计[J].矿山机械,2013,(3):70-73.