锌精矿焙砂浸出过程中硅的行为及控制措施

2014-12-16陈国木李国峰王秋银黄孟阳

陈国木,李国峰,王秋银,王 娜,陈 凯,黄孟阳

(云南云铜锌业股份有限公司,云南 昆明 650102)

锌精矿中含有一定量硅,焙烧时大部分转变为硅酸盐,少部分以石英形式存在。焙砂浸出时,石英形式的硅不溶而留在渣中,对浸出没有影响。而硅酸盐如果控制不当则会转变为硅酸胶体,影响澄清和过滤;而且形成的硅酸胶体会包裹焙砂,影响锌的浸出,导致渣率大,金属浸出率低。因此,要适当控制浸出条件,使硅在浸出过程中不进入浸出液而留在渣中[1-2]。

针对某锌精矿焙烧后的焙砂进行中性浸出、弱酸浸出、热酸浸出、还原及高酸浸出,研究硅在浸出过程中的行为。

1 锌精矿焙砂成分

试验所用的焙砂成分见表1。

表1 锌精矿焙砂成分 %

2 试验流程及存在的问题

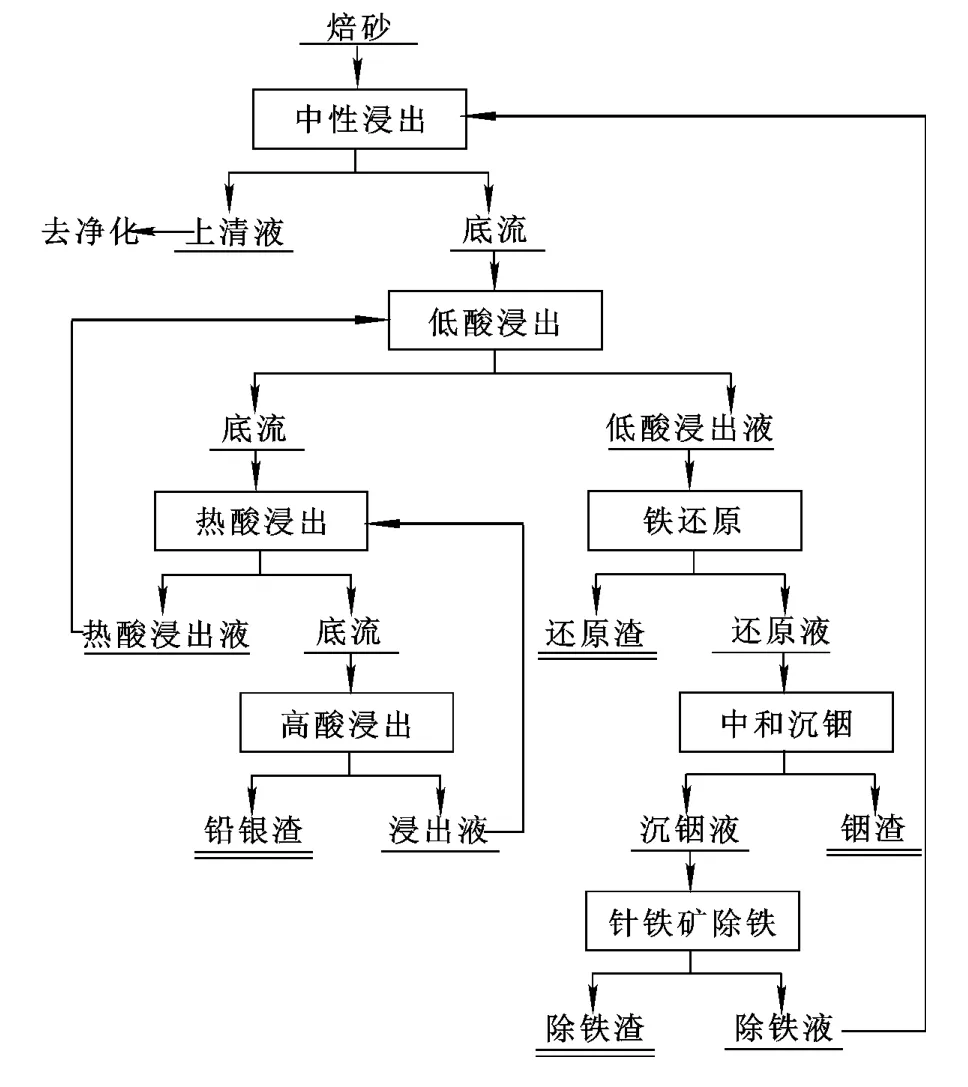

试验所采用的工艺流程如图1所示。各工序溶液的澄清、过滤性能及溶液中硅的跟踪结果见表2。其中,高浸渣率为相对于投入热酸浸出渣对应焙砂的百分比;还原渣率为相对于投入还原精矿的百分比;预中和、水解渣率均为相对于投入中和剂的百分比。

由表2看出,中性浸出、酸性浸出的溶液澄清、过滤性能较好且稳定,但从溶液的硅质量浓度看,低酸浸出段溶液硅质量浓度较高,但溶液过滤澄清性能仍较好,而用该溶液进行还原时出现了难澄清和难过滤的情况,同时还原渣率由75%左右上升到200%左右,预中和工序也因前液硅质量浓度高导致渣率大,澄清过滤速度受影响。因此,以下针对中性浸出、低酸浸出、热酸浸出、高酸浸出段硅的行为进行条件试验。

表2 各工序溶液的澄清过滤性能、渣率及硅的分布

图1 工艺流程图

3 SiO2在浸出过程中的行为

用硫酸浸出锌焙砂,游离的二氧化硅不溶解,可溶性硅即硅酸锌形式的硅按反应式(1)溶解,然后按反应式(2)沉淀析出:

反应(1)易于进行,反应(2)的速度比反应(1)的慢,所以随着反应的进行,溶液中的二氧化硅会达到过饱和。过饱和的二氧化硅优先以胶体形式析出,对矿浆的液固分离有不利影响。为了量化二氧化硅的过饱和参数,将二氧化硅在溶液中的最高浓度定义为“SiO2浓度最大值”[3]。

3.1 硅在中性浸出条件下的行为

pH对中性浸出段的澄清、过滤影响最大,试验结果见表3,控制浸出终点pH为4.0~4.5,反应时间为2h。可以看出:终点pH相同时,溶液中硅质量浓度差别不大,但矿浆的澄清和过滤性能差别较大,特别是当过程pH低于1.5时,矿浆几乎无法澄清和过滤;当pH在2.5以上时,溶液澄清、过滤性能差别不大。但pH过高会导致加酸量不足,焙砂中的氧化锌反应不充分,渣率大,渣中锌质量分数高。

表3 中性浸出pH对澄清、过滤及渣率的影响

3.2 硅在弱酸浸出条件下的行为

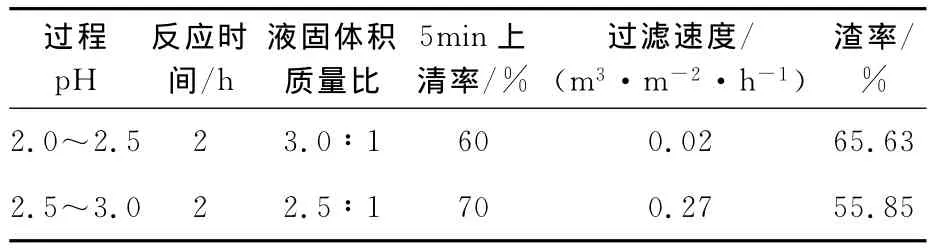

用X射线衍射法测定浸出渣的密度,当pH大于2.5时,Zn2SiO4在浸出渣中的含量呈峰值;相反,当pH小于2.5时,Zn2SiO4则无峰值。进一步用电子探针对在pH小于2.5时得到的浸出渣进行分析,结果表明,二氧化硅是溶解之后又沉降下来的。所以,当pH小于2.5时,焙砂中的Zn2SiO4溶解并以液固分离特性差的二氧化硅胶体形式沉降下来。分别在pH为2.0~2.5、2.5~3.0条件下对中性浸出渣进行弱酸浸出,反应时间2h,温度70℃,产出的矿浆澄清、过滤性能及渣率见表4。

表4 pH为2.5、3.0条件下的矿浆澄清、过滤性能及渣率

从表4看出:当浸出pH低于2.5时,硅酸锌溶解并以硅胶形式沉淀下来,对液固分离有影响,同时导致渣率较大。

3.3 硅在高酸浸出条件下的行为

在高酸条件下,硅以溶胶形式进入溶液。在70℃、不同液固体积质量比条件下进行酸性浸出,硅进入溶液的比例较高,达到焙砂中硅的60%~70%;当液固体积质量比较大时,溶液中的硅质量浓度较低,为3~4g/L,不影响液固分离;当液固体积质量比较小时,溶液中的硅接近或达到饱和,形成部分胶体影响澄清和过滤。试验结果见表5,控制终酸质量浓度为30~50g/L,反应时间为2h。

高浓度的SiO2溶液放置一段时间后,形成明显的“冻胶”,失去流动性。该溶液抽滤后,滤出液中SiO2质量浓度只有0.1g/L,说明溶液中的硅聚沉很彻底。滤出的“冻胶”含水量高达58%,表明其有很强的吸水性能。

在始酸质量浓度175g/L、80~85℃条件下,对在pH2.0~2.5条件下产出的弱酸浸出渣用热酸浸出8h,考察液固体积质量比的影响。矿浆的澄清、过滤性能及渣率见表6,浸出过程中硅的质量浓度变化如图2所示。

表5 高酸浸出试验结果

表6 高酸浸出过程中液固体积质量比对矿浆澄清、过滤性能及渣率的影响

图2 热酸浸出过程中SiO2质量浓度变化曲线

由图2看出:弱酸浸出渣中的硅在热酸浸出过程中进入溶液的很少,表明弱酸浸出渣中可溶性硅含量很低,焙砂中大量硅酸盐在中性浸出、弱酸浸出过程中发生了形态转变,再经高温高酸浸出时,硅的浸出量很低。

为考察不同条件下的弱酸浸出渣对热酸浸出过程中矿浆澄清、过滤性能的影响,对不同pH(过程pH2.8~3.0,终点pH为4.2)条件下产出的中性浸出渣进行弱酸浸出,再对弱酸浸出渣进行热酸浸出。弱酸浸出温度70℃,浸出时间2h,热酸浸出时间3h,温度80~85℃,液固体积质量比10∶1,始酸质量浓度为140g/L,试验结果见表7。

表7 不同条件下产出的弱酸浸出渣的热酸浸出试验结果

同时对3#试验过程中硅的变化进行跟踪,曲线如图3所示。可以看出,弱酸浸出渣中可溶硅含量较低,在高温高酸条件下浸出时进入溶液中的硅量较少,不影响澄清、过滤。弱酸浸出过程中开路的硅越多,进入热酸浸出的可溶硅越少;弱酸浸出渣中的硅酸锌被破坏的越少,即可溶硅集中在热酸浸出液中,在热酸浸出过程中会形成大量胶体,对澄清、过滤性能影响越大。因此,为保证热酸浸出过程顺利进行,需对中性浸出、弱酸浸出工艺条件进行优化,使硅酸锌在中性浸出、弱酸浸出过程中转变为对澄清过滤没有影响的沉淀物。

图3 3#渣热酸浸出过程中SiO2质量浓度变化曲线

为考察高硅溶液在还原浸出过程中的行为,用硅质量浓度3~4g/L,酸质量浓度30~50g/L的溶液进行还原试验,试验结果如图4所示。

图4 还原过程溶液中SiO2质量浓度变化曲线

由图4看出:还原前溶液中硅含量较高;在高温高酸条件下进行还原,随还原时间延长,硅以胶体形式沉淀入渣,从而导致渣浆无法澄清、过滤,渣率大幅度增加,渣中有明显的胶体存在。

4 浸出过程中控制硅的建议

根据上述各种条件下硅的行为,提出各工序对控制硅的建议如下。

1)中性浸出过程中硅的控制

为使硅不对中性浸出过程产生影响,需要严格控制浸出过程的pH不低于2.5;若间断作业,应先用少量低铁低酸溶液作为底液,然后边加氧化液边加焙砂,使pH自然升高到终点4.0~4.5,或加少量焙砂进行中和;若连续作业,控制1#槽pH为2.5~3.0,2#槽pH为3.5~4.0,3#槽pH为4.0~4.5;若焙砂粒度很细,可根据情况调pH,但pH不宜低于2.5。

添加Fe3+及Al3+可以改善中浸矿浆沉降性能。当SiO2初始质量浓度为1.8~2.3g/L时,添加Fe3+至2.9g/L,酸性溶液中不发生SiO2及Fe3+的沉淀,而中性溶液中SiO2沉淀至0.06 g/L及Fe3+沉淀至0.36g/L,即沉淀1g SiO2添加2g Fe3+即足够[4]。据此,中性浸出时控制稳定的氧化液中含有一定量铁对于澄清有积极作用,因为中性条件下,溶解到溶液中的硅带负电,三价铁在中浸条件下水解时生成的氢氧化铁胶体带正电,电荷中和从而可破坏硅胶的稳定性。

2)弱酸浸出条件下硅的控制

针对常规流程,严格控制弱酸浸出过程pH不低于2.5,使硅酸锌尽可能少的被破坏,从而使焙砂中的氧化锌最大限度被浸出,渣率降到最低。试验表明,如果条件控制不当,硅酸锌在弱酸浸出过程中被破坏成硅胶,不但影响澄清、过滤性能,而且导致渣率升高。

针对有热酸浸出的流程,为保证热酸浸出过程顺利进行,弱酸浸出之前需要破坏大部分硅酸锌;同时为保证浸出的硅不能对弱酸浸出造成影响,则需控制进入溶液的硅以易于澄清和过滤的形态沉淀入渣。

3)热酸浸出条件下硅的控制

热酸浸出过程中,要使硅酸锌不被破坏是不可能的,因此,首先要控制进入热酸浸出过程的硅酸锌的量,除控制沸腾炉条件降低可溶硅的生成量外,还要控制弱酸浸出条件,使可溶硅在弱酸浸出过程中被破坏;其次,要控制热酸浸出条件,使进入溶液的硅以易澄清和过滤的形态沉淀入渣速度大于或等于溶解速度,即控制溶液中“SiO2浓度最大值”,使其低于饱和浓度。这可以通过控制加酸速度、液固体积质量比及温度来实现。

另外,还可以向溶液中加入不溶SiO2作晶种或利用系统自产的高酸浸出渣中的不溶硅作晶种加速硅的沉淀[1]。

5 结论

1)锌精矿焙砂在中性浸出过程中控制体系pH不低于2.5,可以使可溶硅尽可能少地进入溶液,避免硅对中浸矿浆澄清性能造成影响。当返回溶液即氧化液硅较高时,控制适当的铁含量也有助于中浸过程中沉硅,对于澄清过程有一定改善作用。

2)锌精矿焙砂在弱酸浸出过程中控制体系pH不低于2.5,可以使可溶硅尽可能少地进入溶液,但热酸浸出过程中矿浆无法澄清过滤,因此,要控制适当的条件使硅酸锌在弱酸浸出过程中被溶解破坏并能以易于澄清过滤的形态沉淀入渣,以利于后续的热酸浸出过程降低“SiO2浓度最大值”。

3)热酸浸出过程中不可能控制硅酸锌不溶解,所以需要在热酸浸出前将硅酸盐破坏转变成易于澄清、过滤的物质,通过控制温度、液固体积质量比及SiO2晶种量及控制溶液中“SiO2浓度最大值”,可以保证热酸浸出过程中产出易于澄清和过滤的矿浆。

[1]陈田庄.锌焙砂闪速还原焙烧产物选择性酸浸工艺研究[D].长沙:中南大学,2013.

[2]韩俊伟,刘维,覃文庆,等.高铁锌焙砂选择性还原焙烧—两段浸出锌[J].中国有色金属学报,2014,24(2):511-518.

[3]何洪涛.高硅锌精矿的处理方法[J].有色冶金,2001(3):36-42.

[4]МаргулисЕВ,刘振亚.在湿法炼锌中浸出氧化物料时二氧化硅的行为[J].中国有色冶金,1983(10):16-19.