从熟化石煤水浸液中溶剂萃取—沉淀钒

2014-12-16唐秋香唐有根

唐秋香,唐有根,缪 新

(1.中南大学 化学化工学院,湖南 长沙 410083;2.湖南省环境保护科学研究院 环评技术研究所,湖南 长沙 410004)

从石煤中提取钒主要采用火法和湿法联合工艺[1-5],如石煤钠化焙烧—水浸—酸沉工艺,石煤酸浸—溶剂萃取工艺,石煤氧化焙烧—碱浸—离子交换工艺。石煤经焙烧预处理,难浸出的低价钒转变成易溶于酸、碱的高价钒,但一些杂质也易转入溶液。含钒浸出液净化除杂方法主要有溶剂萃取法[6-7]、离子交换法[8]、初沉钒后碱溶法等,其中以溶剂萃取法应用最多。溶剂萃取法具有自动化程度高、净化效果好等优点,所用萃取剂主要有P204[9]、P507[10]等。本试验中,石煤矿样经熟化后水浸,钒大部分进入溶液,一些杂质也被浸出而进入溶液,故浸出液在沉淀钒之前需净化除杂。浸出液经除杂调pH后用溶剂萃取法富集钒,以P204作萃取剂,TBP作改性剂加强分相过程,稀释剂为磺化煤油。

1 试验原料

试验原料为石煤钒矿熟化水浸后的浸出液。浸出液在萃取之前须先进行预处理。加入还原剂将五价钒还原成四价钒,同时为防止二价铁的二次氧化,还原过程中控制氧化还原电位约为-100 mV。还原之后,用Ca(OH)2调pH,充分搅拌1h左右,再将pH调至1.5,然后过滤。滤液用适量碱调pH至2.0,其他成分见表1。

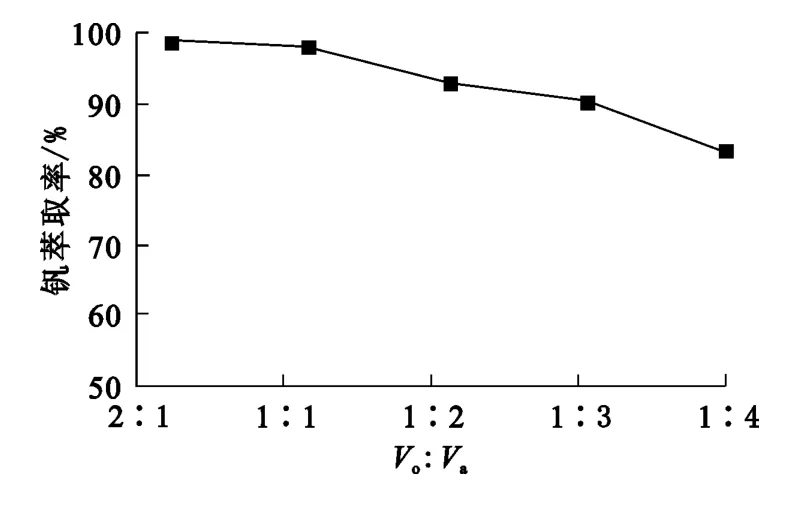

表1 石煤钒矿浸出液经还原、调pH=2时的成分 g/L

2 试验原理及方法

2.1 溶剂萃取

萃取剂为P204。P204对四价钒和Fe3+的萃取能力很强,而对五价钒和Fe2+的萃取能力较弱,因此,在萃取之前须将溶液中的五价钒还原成四价钒,将Fe3+还原成Fe2+。萃取反应可表示为

式中,HA为P204。当n>1时,萃取过程中生成多核络合物。

萃取过程中,钒取代萃取剂中的氢原子而与萃取剂形成多核络合物,使溶液pH降低,因此,在萃取过程中需对溶液pH进行适当调整。

用1.5mol/L的硫酸溶液从负载有机相中反萃取钒,反萃取反应为

萃取、反萃取试验均在分液漏斗中进行。萃取过程中,萃取剂与含钒溶液按一定体积比混合后倒入分液漏斗,在振荡器上振荡8min左右,然后静置分相,萃余水相进入下一级萃取,有机相继续萃取新液。

2.2 沉淀钒

五氧化二钒溶解度在pH为1.8左右时最小。由于P204萃取过程中钒以四价形式存在,因此在沉淀钒之前需将四价钒氧化成五价钒。先用氨水调溶液pH至1.8左右得到钒酸盐沉淀:

取反萃取液于三颈瓶中,加热,机械搅拌。60℃时加入适量NaClO3,搅拌一定时间后,用氨水调pH至1.8左右,在80~100℃下反应一段时间后抽滤,并用蒸馏水洗涤沉淀数次,得到多钒酸铵(红钒)沉淀。多钒酸铵在氧化气氛中热解,得到粉状五氧化钒。

3 试验结果及讨论

3.1 萃取时间对钒萃取率的影响

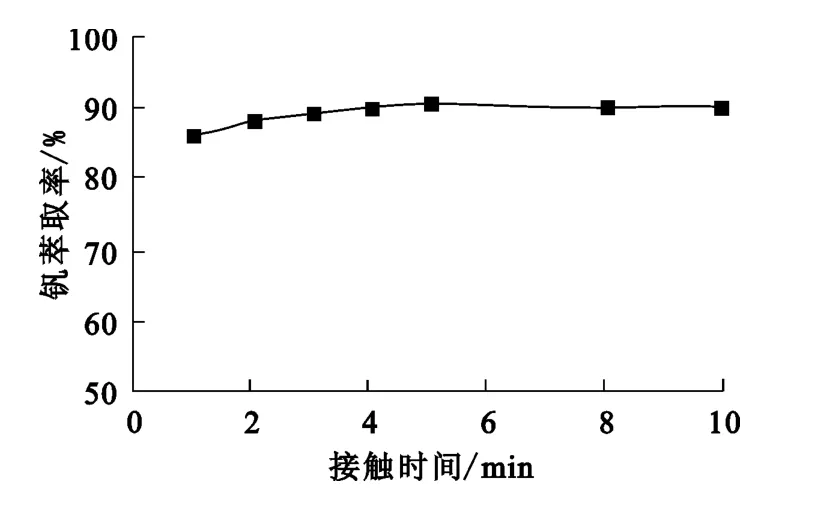

萃取剂为50%P204+10%TBP+40%磺化煤油,Vo∶Va=1∶1,温度30℃,水相初始pH=1.5,分相时间10min,萃取时间对钒萃取率的影响试验结果如图1所示。可以看出,接触时间对钒萃取率影响不大,接触5min左右,萃取即达平衡。后续试验中萃取时间确定为5min。

图1 接触时间对钒萃取率的影响

3.2 有机相组成对钒萃取率的影响

相比Vo∶Va=1∶1,温度30℃,水相初始pH=1.5,接触时间5min,TBP体积分数为10%,有机相组成对钒萃取率的影响试验结果如图2所示。

图2 有机相组成对钒萃取率的影响

从图2看出,钒萃取率随P204体积分数增大而提高,在P204体积分数为50%时,钒萃取率达最大。随萃取剂体积分数提高,萃取时间缩短,生产效率提高,因此,有机相组成确定为50%P204+10%TBP+40%磺化煤油。

3.3 水相初始pH对钒萃取率的影响

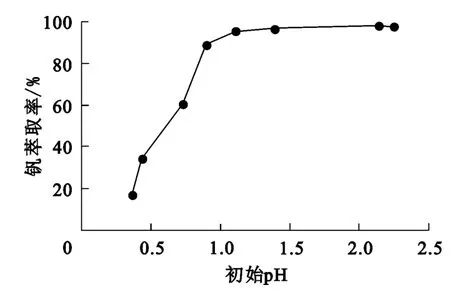

有机相组成为50%P204+10%TBP+40%磺化煤油,相比Vo∶Va=1∶1,温度30℃,两相接触时间5min,水相初始pH对钒萃取率的影响试验结果如图3所示。

图3 水相初始pH对钒萃取率的影响

从图3看出:当水相初始pH为1.5时,钒萃取率达最大;pH>1.5后,钒萃取率趋于稳定。溶液酸度较高时钒萃取率较低,所以,萃取过程中溶液pH以不低于1.5为宜。

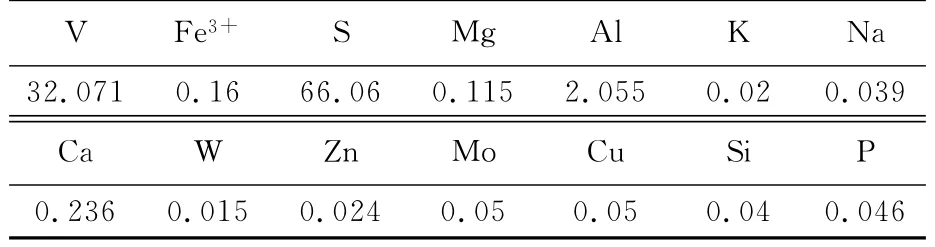

3.4 相比对钒萃取率的影响

有机相组成为50%P204+10%TBP+40%磺化煤油,温度30℃,水相初始pH为1.5,接触和分相时间均为10min,相比对钒萃取率的影响试验结果如图4所示。可以看出,钒萃取率受相比影响较大:Vo∶Va大于1∶1后,钒萃取率明显减小。试验确定Vo∶Va以1∶1为最佳。

图4 相比Vo∶Va对钒萃取率的影响

3.5 综合试验

根据以上条件试验结果,确定单级萃取最佳条件为:有机相组成50%P204+10%TBP+40%磺化煤油,水相初始pH=1.5,Vo∶Va=1∶1,接触时间5min。实际生产过程中,多采用多级逆流萃取,根据串级萃取理论,确定萃取级数为6级。实验室模拟6级逆流萃取试验,上述条件下的试验结果见表2。

表2 6级逆流萃取后萃余液组成 g/L

由表2看出:萃余水相中钒质量浓度很低,相当于V2O5质量浓度为0.066g/L,与萃取前溶液成分相比可看出,杂质Fe的萃取率仅为4.25%,钒萃取率达99.10%。

负载有机相用去离子水多次洗涤去除部分杂质,然后用硫酸反萃取,反萃取条件为:Vo∶Va=4∶1,硫酸浓度1.5mol/L,接触时间5min,4级逆流反萃取。试验结果见表3。可以看出,反萃取液中钒质量浓度为32.07g/L,其他杂质的质量浓度相对较低,可用于沉淀钒。

表3 4级反萃取液的组成 g/L

3.6 沉淀与煅烧

反萃取液中的钒为四价,沉淀前须先将其氧化至五价。为了保证沉钒质量,降低沉淀时的pH,用氨水调pH至1.5左右。用NaClO3作氧化剂,反应2.5h后过滤。沉淀反应为

红色沉淀即为多钒酸铵。多钒酸铵在马弗炉中于600℃下氧化煅烧2h,得粉状V2O5,其杂质光谱分析结果见表4。主要成分XFR分析结果为:V2O598.5%,S 0.03%。可以看出,试验产品V2O5达到国内标准。

表4 V2O5产品杂质分析结果 %

4 结论

采用熟化—水浸—除杂—萃取—反萃取—沉淀—煅烧工艺处理石煤矿石可以有效回收其中的钒。用50%P204+10%TBP+40%磺化煤油作有机相,在水相初始pH=1.5、Vo∶Va=1∶1、萃取级数为6级、接触时间5min条件下,钒萃取率达99.10%。用硫酸溶液反萃取,反萃液经NaClO3氧化,用氨水调pH至1.5左右沉淀多钒酸铵,多钒酸铵在马弗炉中煅烧后得98.5%的五氧化二钒。该方法简单易行,试剂成本低,可有效回收石煤中的金属钒。

[1]何东升,徐雄依,秦芳,等.石煤钒矿焙烧试验研究[J].现代矿业,2011,10(10):15-17.

[2]古映莹,庄树新,钟世安,等.硅质岩钒矿中提取钒的无污染焙烧工艺研究[J].稀有金属,2007,31(1):102-106.

[3]彭明福,杨仰军,刘恢前,等.含钒熟料间歇式浸出工艺研究[J].钢铁钒钛,2009,30(2):36-40.

[4]曹耀华,高照国,刘红召,等.从浙川钒矿石中提取V2O5的扩大试验研究[J].湿法冶金,2012,31(6):353-356.

[5]鲁兆伶,谷万成.从石煤中提取钒的焙烧试验研究[J].湿法冶金,2009,28(2):88-91.

[6]邓志敢,魏昶,李旻廷,等.石煤氧压酸浸液崔钒除铁工艺研究[J].稀有金属,2009,33(2):290-294.

[7]王扬,王海良,李培右.用伯胺710从钒渣浸出液中萃取钒[J].湿法冶金,2014,33(2):104-107.

[8]曾理,李青刚,肖连生.离子交换法从石煤含钒浸出液中提钒的研究[J].稀有金属,2007,31(3):362-366.

[9]鲁兆伶.用酸法从石煤中提取五氧化二钒的试验研究与工业实践[J].湿法冶金,2002,21(4):175-183.

[10]沈明伟,朱昌洛,李华伦.P-507煤油体系在钒钼萃取分离中的试验研究[J].矿产综合利用,2007,8(4);14-18.