镀锌灰的热酸浸出和除铁试验研究

2014-12-16何小凤李运刚

何小凤,李运刚,陈 金

(河北联合大学,河北 唐山 063009)

镀锌灰中含有锌、氧化锌、氯化锌、氯化铁和少量氯化铵等,可作为锌的二次资源加以回收。目前,从镀锌灰中回收有价金属一般采用湿法工艺[1]。从镀锌灰中浸出锌有热水浸出、中性浸出和热酸浸出[2-3]。热水浸出时,镀锌灰中的水溶物完全溶解,氯化锌转变成氢氧化锌进入渣中,氯化铁和少量的氯化铵进入溶液。中性浸出的终点pH约在5~6之间,溶液中游离酸、含铁量相对较少。而热酸浸出后,溶液中还含有大量游离酸,铁进入溶液的量比较多,在上清液返回中性浸出之前需去除杂质铁。试验研究了镀锌灰的热酸浸出及用黄钾铁矾法除铁[3]。

1 试验部分

1.1 试验原料

试验所用镀锌灰来自国内某钢管热镀锌厂,球磨筛分后粒度小于0.15mm,主要化学成分见表1。物相分析结果表明,Zn主要以ZnO、ZnCl2和金属锌形式存在。

试验用水为去离子水,硫酸为分析纯。

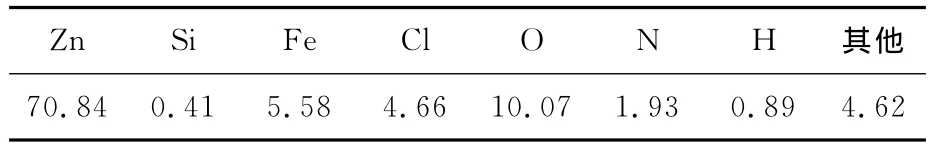

表1 锌灰的化学成分 %

1.2 试验方法

试验在烧杯中进行,用电热恒温水浴锅加热。一定温度下用水浸出,过滤后的滤渣在一定条件下进行中性浸出,中性浸出渣用热酸浸出提高锌回收率[4]。

2 试验结果与讨论

2.1 热酸浸出锌

2.1.1 浸出剂硫酸质量浓度对锌浸出率的影响

试验条件:浸出时间3h,液固体积质量比6∶1,浸出温度90℃,用精密增力电动搅拌器搅拌。浸出剂始酸质量浓度对锌浸出率的影响试验结果如图1所示。

图1 硫酸质量浓度对锌浸出率的影响

从图1看出:随硫酸质量浓度提高,锌浸出率升高;硫酸质量浓度升高到150g/L时,锌浸出率升高到98%;之后再提高硫酸质量浓度,锌浸出率变化不大。随硫酸质量浓度增大,化学反应速率加快,锌浸出率也就相应提高。综合考虑,选择热酸浸出时硫酸质量浓度为150g/L。

2.1.2 浸出时间对锌浸出率的影响

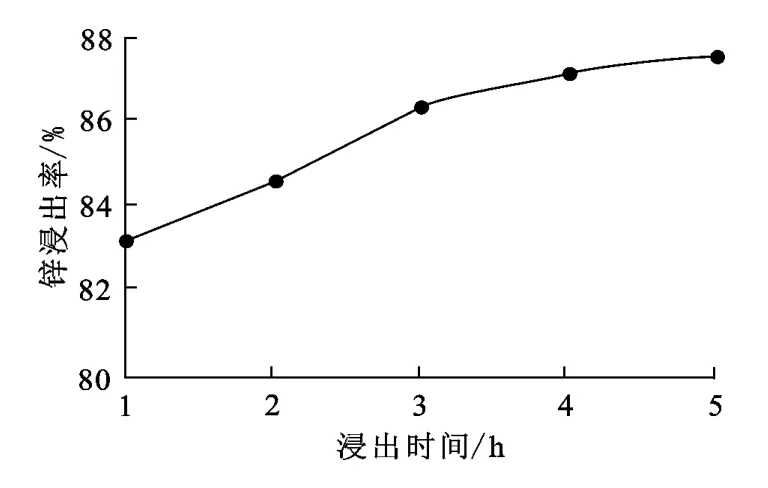

试验条件:硫酸质量浓度150g/L,浸出温度90℃,液固体积质量比6∶1,原料质量50g。浸出时间对锌浸出率的影响试验结果如图2所示。

图2 浸出时间对锌浸出率的影响

从图2看出:随浸出时间延长,锌浸出率提高;浸出4h时,锌浸出率达87.04%;之后继续延长浸出时间,锌浸出率变化不大。在保证锌浸出率较高情况下,应尽可能缩短浸出时间,提高生产效率,所以,浸出时间选择3h。

2.1.3 液固体积质量比对锌浸出率的影响

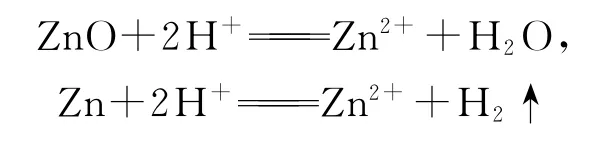

硫酸质量浓度不变,增大液固体积质量比即增加酸用量。由化学反应[5]

可知,酸量增加有利于反应向右进行。但酸量增加到一定时,浸出率接近极限,再增加酸量,浸出率提高幅度不大;而且液固体积质量比太大,不利于后续浸出液的处理。

试验条件:硫酸质量浓度150g/L,浸出温度90℃,浸出时间3h,原料质量50g。液固体积质量比对锌浸出率的影响试验结果如图3所示。

图3 液固体积质量比对锌浸出率的影响

可以看出:随液固体积质量比增大,锌浸出率提高;液固体积质量比为6∶1时,锌浸出率为85.73%;继续增大液固体积质量比,锌浸出率提高幅度不大。综合考虑,确定液固体积质量比以6∶1为宜。

2.1.4 浸出温度对锌浸出率的影响

从动力学角度考虑,升高温度,化学反应速率常数增大,反应速率增大[6]。

试验条件:浸出时间3h,硫酸质量浓度150 g/L,液固体积质量比6∶1,原料50g。浸出温度对锌浸出率的影响试验结果如图4所示。

图4 浸出温度对浸出率影响

从图4看出:随浸出温度升高,锌浸出率增大;当温度升至90℃时,锌浸出率达97.05%;再升高温度,锌浸出率变化不大。所以,热酸浸出时温度选择90℃为最佳。

2.1.5 最佳条件下的综合浸出

根据单因素试验结果,在硫酸质量浓度150 g/L、浸出温度90℃、浸出时间3h、液固体积质量比6∶1条件下,对400g原料重复进行3组试验,结果表明,锌浸出率分别为97.08%、96.59%和97.24%,平均97%,效果较好。

2.2 锌浸出液黄钾铁矾法除铁

浸出时,浸出剂酸度较高,铁进入溶液较多,在返回中性浸出之前需预先除铁。除铁采用黄钾铁矾法,在pH=1.5条件下进行。试验考察温度、反应时间、碱试剂种类、中和剂种类及酸度等对除铁的影响。

2.2.1 反应温度对除铁的影响

对于pH=1.5的含铁溶液,控制沉铁时间为3h,用氢氧化铵作沉淀剂,反应温度对沉矾效果的影响试验结果如图5所示。可以看出:溶液温度越高,除铁效果越好;温度为90℃时,除铁效果最好,铁去除率达98.8%。

图5 反应温度对沉矾效果的影响

2.2.2 沉铁时间对除铁效果的影响

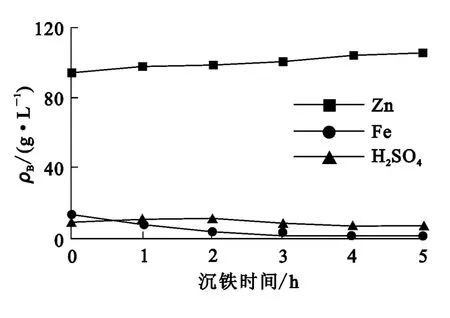

溶液pH=1.5,反应温度为90℃,用氢氧化铵作沉淀剂,沉铁时间对除铁效果的影响试验结果如图6所示。

图6 沉铁时间对除铁效果的影响

由图6看出:沉铁时间越长,除铁效果越好。但实际生产中,沉铁时间延长会降低生产效率。综合考虑,确定适宜的沉铁时间为3h,铁去除率达到98%。

3 结论

镀锌灰经热水浸出、热酸浸出,锌回收率大大提高;含锌浸出液用黄钾铁矾法除铁,适宜条件下,溶液中铁质量浓度可以控制在很低的水平,溶液返回中性浸出时,不会对工艺过程产生不利影响。

[1]何小凤,李运刚,陈金.热镀锌渣锌灰回收处理工艺评述[J].中国有色冶金,2008(2):55-58.

[2]王宏伟.锌灰酸浸法回收硫酸锌[J].南都学坛:自然科学版,2000,20(3):61-63.

[3]汪锡孝.试验研究方法[M].长沙:湖南科学技术出版社,1989:85-87.

[4]张荣良,李凤莲.从钢铁厂含锌烟灰中湿法回收锌的研究现状及存在的问题[J].湿法冶金,2014,33(3):165-167.

[5]华一新.冶金过程动力学导论[M].北京:冶金工业出版社,2004:188.

[6]梅光贵,王德润,周敬元等.湿法炼锌学[M].长沙:中南大学出版社,2001:106-107.