进给速率对AlSi/hBN封严涂层可磨耗性的影响

2014-10-29刘通于月光沈婕刘建明鲁秋源

刘通,于月光,沈婕,刘建明,鲁秋源

(1.北京矿冶研究总院,北京100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京102206)

航空工业的迅速发展对航空发动机的性能提出了越来越高的要求,大推力、高效率和低油耗已成为发动机设计和制造的总体目标。国内外借助数值计算和试验研究的手段,分析了叶尖与机匣间隙对航空发动机的影响。漆文凯等人[1]的研究指出,叶尖间隙与叶高之比每增加0.01,会引起压气机或涡轮效率降低约0.8%~1.2%;会使双转子涡轮风扇发动机的耗油率增加约2%;Scott B.Lattime[2]等人分析认为,高压涡轮叶尖间隙每减少0.254mm,油耗率约降低1%,排气温度约减少10℃。因此减小压气机、涡轮机叶尖与机匣之间的间隙是提高发动机性能的重要手段。

封严涂层由于其具有抗高温氧化、抗腐蚀、硬度低、可磨耗好等优点,被引入作为“牺牲型”材料用于减少间隙。AlSi/hBN封严涂层是中低温应用环境中的典型封严材料,主要用于航空涡轮发动机气路密封的高压压气机段。AlSi金属骨架相中,Al的存在降低了剪切强度[3],Si可以改善合金的流动性,降低热裂倾向,减少疏松,提高气密性,使合金具有好的耐腐蚀性能和中等的机加工性能,具有中等的强度和硬度,但塑性较低,可磨耗性较好。六方氮化硼具有良好的润滑性能,抗氧化性和良好的化学稳定性等优越的综合性能,使其非常适合用作可磨耗封严涂层材料中的可磨耗相。

封严涂层磨损过程的研究是当前的一个研究热点,采用模拟航空发动机高温高速工况的可磨耗试验机进行试验研究是目前发展的主要趋势。英国谢菲尔德大学的J. Stringer 和M.B.Marshall[4]采用试验机对不同参数条件下的AlSi/BN涂层和Ti合金叶片摩擦副进行刮削试验,认为在高速摩擦过程中进给速率的变化对涂层表面形貌的影响更为显著,并且表现出的典型磨耗机制有微撕裂、过热以及粘着转移。M. Bounazef和S.Guessasma[5]对热处理前后的AlSi/hBN涂层进行模拟工况的刮削试验,对刮削前后叶片高度变化进行测量分析,并且绘制了摩擦磨损图。

前述对AlSi/hBN封严涂层可磨耗性的研究主要是在室温条件下进行的,与实际高温工况有较大的差别,本文使用北京矿冶研究总院研制的高温超高速可磨耗试验机,在450℃涂层实际服役温度条件下,研究了进给速率对AlSi/hBN封严涂层和TC4模拟叶片可磨耗性和磨损机理的影响。

1 实验材料和设备

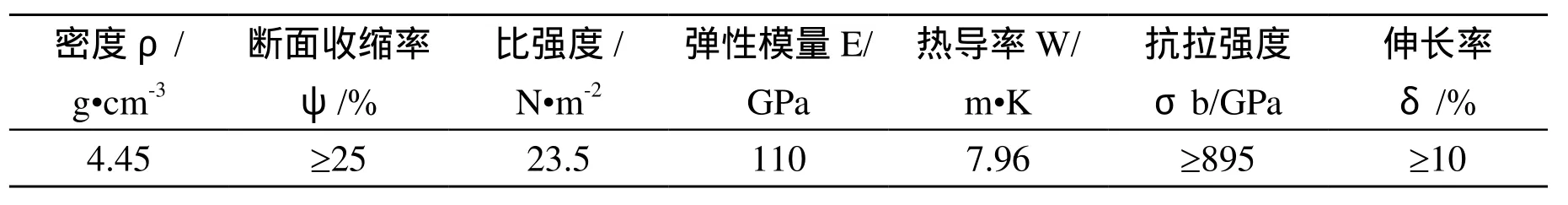

采用的模拟叶片为Ti-6Al-4V,主要化学成分和性能参数见表1和表2。采用电火花线切割加工,叶尖高度3mm,厚度为0.7mm,宽度为10mm,经丙酮超声波清洗后吹干备用。

表2 钛合金TC4的力学性能Table2 Mechanical properties of titanium alloy of TC4

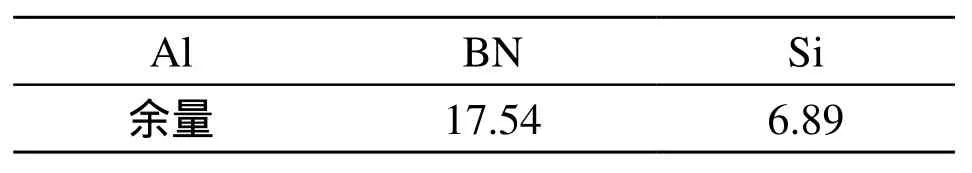

实验选用北京矿冶研究总院研制的AlSi/hBN复合粉末制备涂层,等离子喷涂基体采用Ti-6Al-4V,表面经丙酮清洗后,用850μm白刚玉进行喷砂粗化处理,形成洁净的粗糙表面以提高基体与涂层的结合强度。喷涂前将粉末进行烘干处理,采用德国GTV喷涂系统,用F6喷枪进行等离子喷涂。AlSi/hBN粉末化学成分及喷涂后涂层常规力学性能如表3和表4所示。其中,结合强度的测量结果为涂层内部层间结合力的值。

表3 AlSi/hBN粉末化学成分Table 3 The Chemical element of AlSi-hBN powder /%

表4 AlSi/hBN涂层力学性能Table 4 Mechanical properties of AlSi-hBN coating

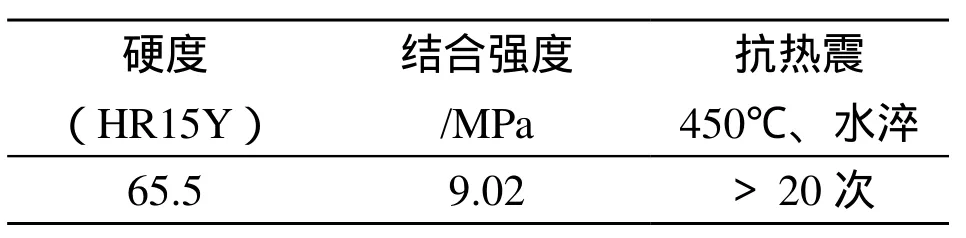

北京矿冶研究总院研制的BKY-HVT300/800型高温超高速可磨耗试验机,轮盘转速最高为15000RPM,线速度达到310m/s,进给速率为5~500μm/s,最高试验温度可达800℃。本试验在温度为450℃、进给深度500μm条件下,对不同参数条件下的AlSi/BN封严涂层和Ti-6Al-4V叶片摩擦副进行摩擦磨损试验,试验条件参数如表5所示。

表5 试验参数表Table 5 The parameters of the tests

对试验后涂层和叶片磨痕采用Zeiss SteREO Discovery V20型体式显微镜进行宏观形貌分析,采用FEI Quanta 600型扫描电子显微镜(SEM)观察微观形貌,并用能谱仪(EDS)和X射线衍射(XRD)进行成分分析。

2 结果与讨论

2.1 进给速率对宏观形貌的影响

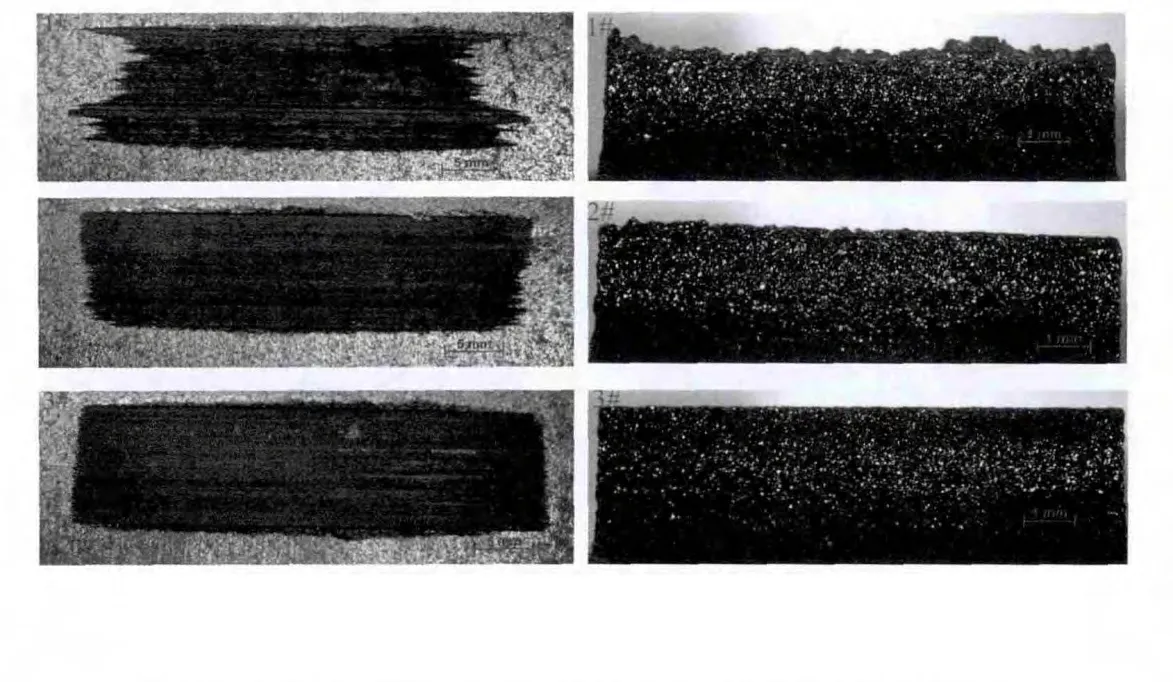

刮削试验后AlSi/hBN涂层和TC4叶片宏观形貌如图1所示,由图可见所有试验参数下,涂层和叶片都发生了不同程度的磨损。低进给速率时,AlSi/hBN涂层磨痕表面是宽且深的凹槽,并且在局部可以观察到由于过热而使磨痕表面被烧黑的现象,对磨叶片发生严重的磨损,叶尖参差不齐;当进给速率为50μm/s时,涂层磨痕表面较为平整,对磨叶片仅在一端有较浅的沟槽;高进给速率时,涂层磨痕表面整体较为平整,仅在局部有微小的断裂现象,而对磨的叶片表面十分平整。

图1 AlSi/hBN涂层和TC4叶片宏观形貌Fig.1 Optical wear maps of AlSi-hBN coating and Ti-6Al-4V blade

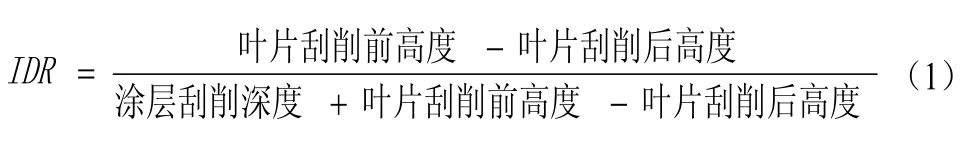

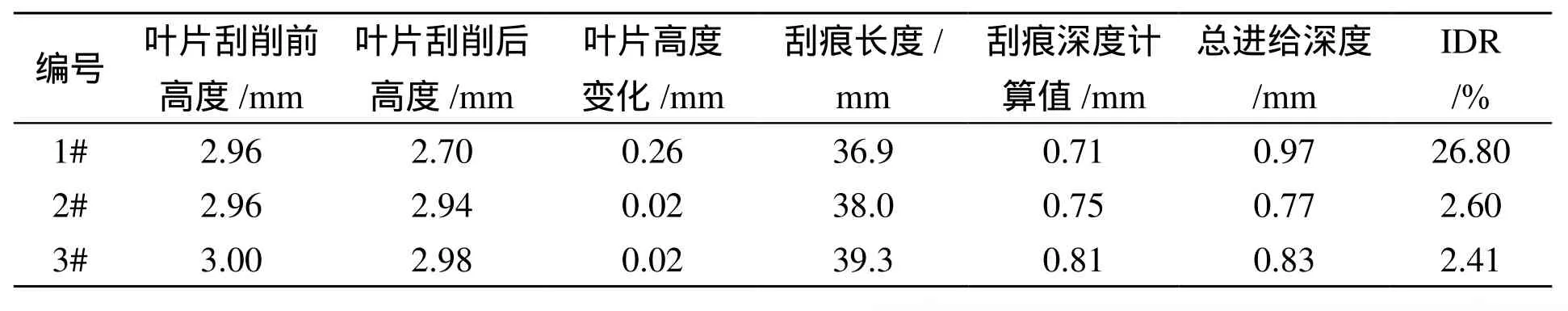

试验前后叶片高度变化与叶片总进给深度的百分比,在定量分析上是可磨耗性能评价最好的表述,将该数值的百分比定义为IDR[6]。对于固定的进给深度,叶片磨损高度越接近零,可磨耗性能就越好。当以叶片磨耗为主时,比值为正值;当涂层材料转向叶尖时(叶片高度增加),比值为负值。

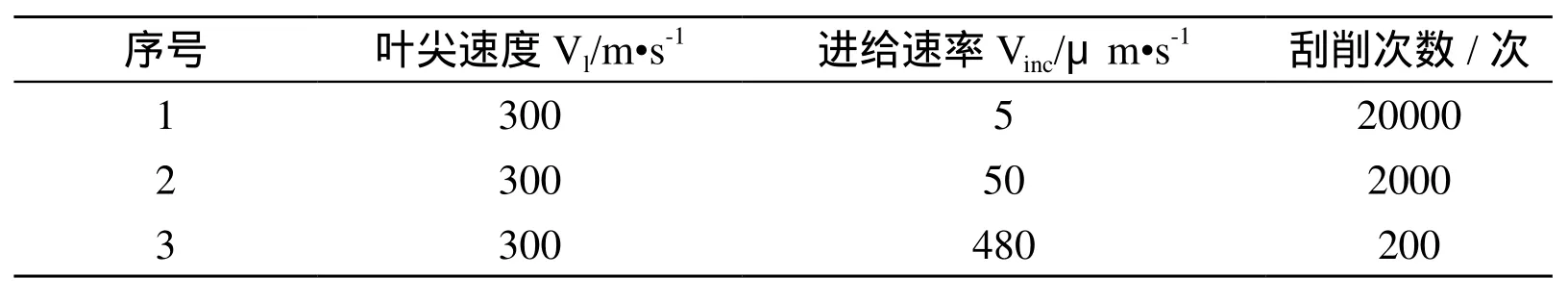

表6为涂层与叶片可磨耗试验前后相关IDR因素的试验数据表格。由于试验后涂层表面磨损变形、破坏,直接使用千分尺测量进给深度会降低精度,造成较大误差。因此,可以对涂层磨痕长度的测量,通过几何学计算转换为深度值。

表6 叶片高度、总进给深度及IDR值数据Table 6 The blade height、the total feed depth and the calculation of the IDR

图2给出三种不同进给速率条件下IDR值,由图可知:低进给速率时的IDR值较大,磨损较为严重,可能与该参数条件下涂层与叶片的对磨次数多相关。

2.2 进给速率对微观形貌的影响

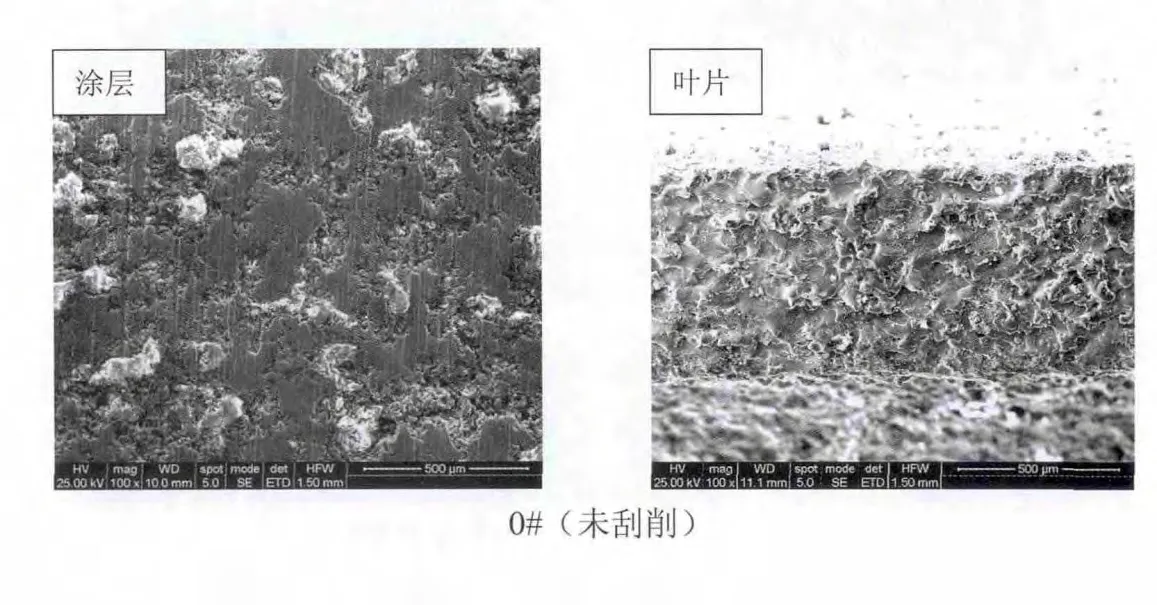

研究不同进给速率对AlSi/hBN涂层和TC4叶片磨耗机制的影响,需要对试验前后涂层和叶片进行微观形貌以及成分检测分析,如图3所示。

图2 不同进给速率下的IDR值Fig. 2 The map of IDRs of all the tests

刮削后涂层均发生了较严重的塑性变形,当Vinc为5μm/s时,涂层磨痕表面有大量深而密集的沟槽,而且在沟槽两侧有熔融粘附的痕迹,对磨叶片有较深的沟槽,边缘有涂层材料的粘连;当Vinc为50μm/s时,涂层磨痕表面较平整,仅可以观察到很浅的沟痕,对磨叶尖也仅有细小沟痕且边缘也有粘连现象。当进给速率增加到480μm/s时,涂层表面更加平整,只有局部地区有微断裂后形成的坑洞,对磨叶尖较为平整,没有沟痕,仅有涂层材料粘附的现象。

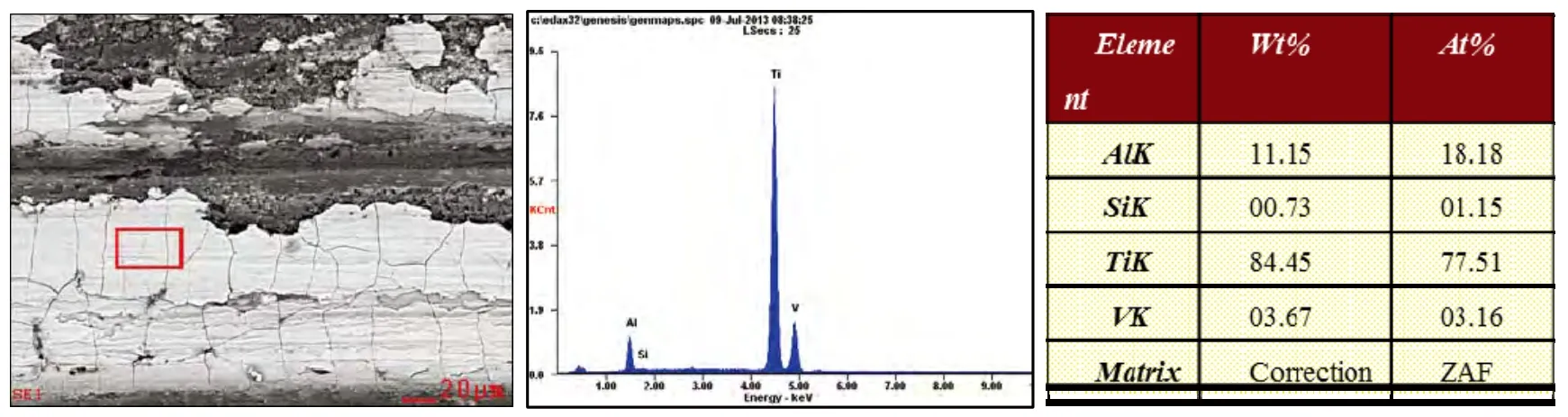

5μm/s进给速率下涂层有粘附区域的EDS分析结果如图4所示,从图中可以看出,涂层表面的粘附物成分主要是Ti、Al、V,说明发生了叶片材料向涂层的粘附转移,而在中、高进给速率条件下的涂层表面未能检测到这种现象。

图4 1#涂层表面的EDS图谱Fig.4 EDS image of condition 1 coating

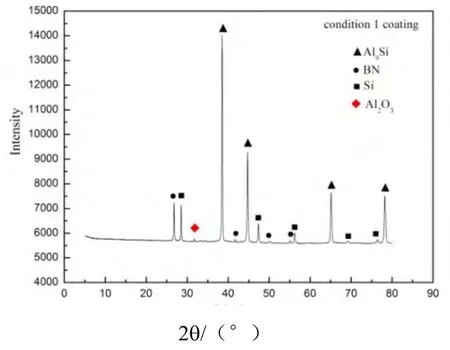

对5μm/s进给速率下涂层磨痕中间区域进行物相分析,图5的X衍射分析结果显示了在涂层中主要是:Al9Si、Si、BN相,有微量的Al2O3相,说明在低进给速率时,涂层表面可能有氧化现象发生。

图5 1#涂层磨痕中间区域X射线衍射图谱Fig.5 X-ray diffraction patterns of condition 1 coating

综上试验结果分析认为:本试验采用的轮盘-叶片间歇式摩擦方式,在每一次的高速摩擦后,涂层表面都会形成热应力,而在相同刮削深度条件下,低进给速率时叶片刮削涂层的时间长,刮削次数多,而且单次刮削深度小,意味着叶片的每一次刮削都近乎是与前一次刮削后留下的表层进行对磨,因此会造成热应力不易扩散,从而累积形成热应力区,当热量达到一定程度时,发生过热,使涂层表面“烧黑”,而叶片发生熔融,并且在应力作用下粘附到涂层表面,发生碾压、导致严重的塑性变形、畸变,因此在进给速率Vinc为5μm/s时AlSi/hBN涂层磨痕表面可以观察到叶片材料以鱼鳞片层状粘附,应力及应变能使其表面产生裂纹;而且涂层表面宽而深的凹槽现象说明有切槽机制发生。在高进给速率时,刮削次数少,单次刮削深度大,形成的热应力较少且容易扩散,因此对叶片的磨损较少,涂层表面也平整、光滑说明是切削机制。

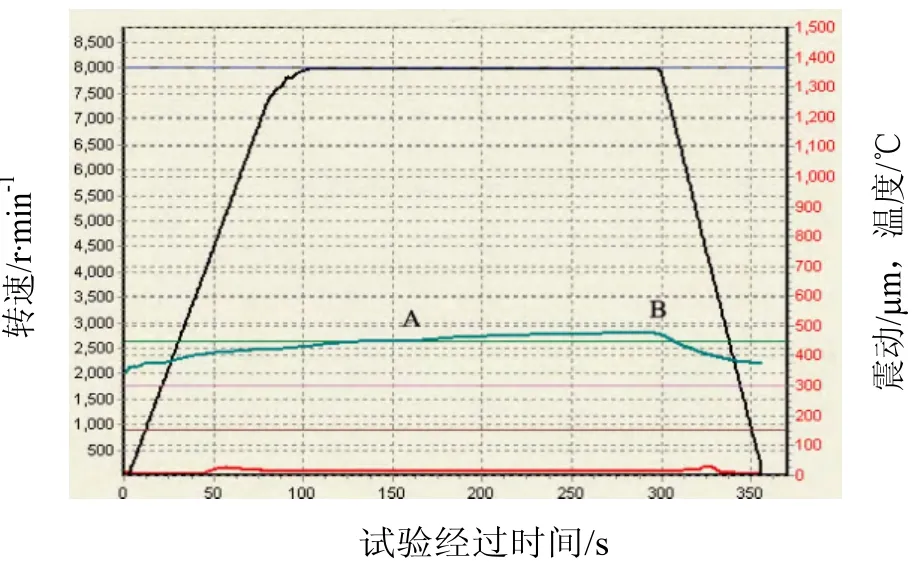

图6 试验过程转速和温度曲线图Fig.6 The curves of rotation speed and temperature of the test

Al及其合金由于其低的屈服强度、延展性、面心立方结构和化学亲和力,使其具有很强的粘附转移倾向[7],试验过程中的相关曲线如图6所示,其中,黑色曲线显示为轮盘转速,红色曲线是轮盘轴的震动监测,绿色曲线显示的是试验过程中温度变化。本试验设定温度为450℃,当转速达到额定值后即在A点开始刮削,在B点处刮削试验结束,刮削过程中释放的热量使涂层温度提高至500℃左右,接近AlSi合金的熔点,涂层的粘性提高,因此,AlSi/hBN涂层材料易粘附到叶尖,可以在1#和2#的叶尖观察到有明显的粘连现象。

3 结论

本文对AlSi/hBN封严涂层和TC4叶片在温度为450℃,线速度为300m/s,进给深度500μm条件下进行高速刮削试验,研究了5μm/s、50μm/s、480μm/s三种不同进给速率对涂层及叶片的磨耗行为及磨耗机制的影响,分析得出以下结论:

(1)随进给速率的增加,IDR值呈现减小的趋势,涂层可磨耗性增加。在进给速率Vinc为5μm/s时,涂层及叶片的磨损最为严重。

(2)随进给速率的增加,AlSi/hBN涂层磨耗机制从切槽、叶片材料的熔融粘附、过热氧化到切削转变;对磨叶片的主要磨耗机制是从犁沟、涂层材料的粘附转移到以涂层向叶片的粘附转移为主的转变。

(3)本试验中AlSi/hBN涂层材料粘附叶片的程度要比M.B.Marshall等人在室温环境下的研究结果更为严重,说明在450℃服役温度下AlSi/hBN封严涂层可磨耗性降低。