三菱重工地面燃气轮机热障涂层研究进展

2014-10-29YoshifumiOkajimaDaisukeKudoNaotoshiOkayaTaijiTorigoeHideakiKanekoMasahikoMegaEisakuItoJunichiroMasadaKeizoTsukagoshi

Yoshifumi Okajima,Daisuke Kudo,Naotoshi Okaya,Taiji Torigoe,Hideaki Kaneko,Masahiko Mega,Eisaku Ito,Junichiro Masada,Keizo Tsukagoshi

在过去三十年中,为了提高重型燃气轮机的热效率,涡轮进口温度已显著提高。三菱重工(MHI)开发的最新燃气轮机的涡轮进口温度已达到1600℃[1]。在此情况下,氧化钇稳定的氧化锆(YSZ)陶瓷已在重型燃气轮机和航空发动机中作为热障涂层(TBCs)得到广泛应用[2-3]。在三菱重工,采用大气等离子喷涂(APS)制备的热障涂层已应用于燃机高温部件如燃烧室和涡轮部分。表1总结了三菱重工在热障涂层上的生产经验。

表1 三菱重工TBC的应用Table 1 Application of the TBCs at MHI.

当燃气轮机温度达到1600℃级时,不可避免地要增加冷却空气的流量,以降低热部件中金属的温度。然而,冷却空气流量的增加,会造成燃气轮机热效率的损失。一种控制冷却空气流速最有效的方案是采用具有比常规YSZ热障涂层更高隔热温度的新型热障涂层。

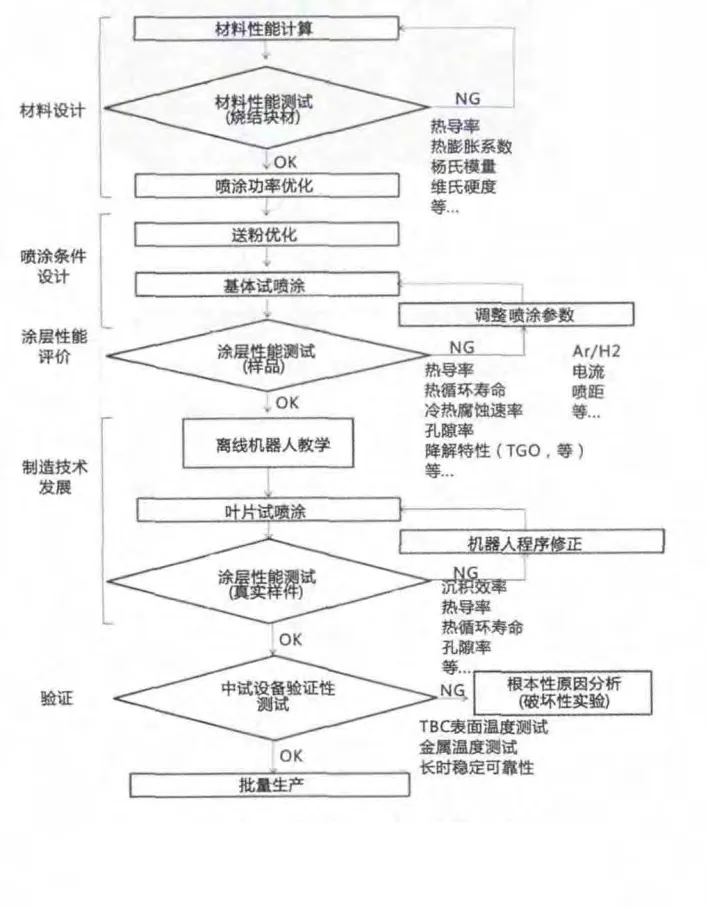

在发展1600℃级燃气轮机之前,三菱重工已参与了日本国家项目,该项目的目标是通过发展1700℃级燃气轮机,使得燃机联合循环热效率达到62%~65%的范围。通过这个项目,已开发完成了满足1600℃级燃气轮机需求的先进热障涂层。在真实高温部件上制备先进热障涂层已在三菱重工称为T-点的试验电厂中进行了成功验证。本文将按照图1中的流程,主要集中发展应用于1600℃级燃气轮机的先进TBC。

图1 发展TBC的流程图Fig.1 Flow chart of TBC development

1 材料设计

1.1 面层材料

面层材料要求同时具有好的热绝缘性和与基体金属良好的附着力。为了满足这些要求,通过第一原理计算得到材料特性的两个基础指标[4]用来选择陶瓷材料的晶体结构和化学成分:一个是热导率,以提高面层的热绝缘性,另一个是热膨胀系数,以减少热障涂层与基底金属的热不匹配性。

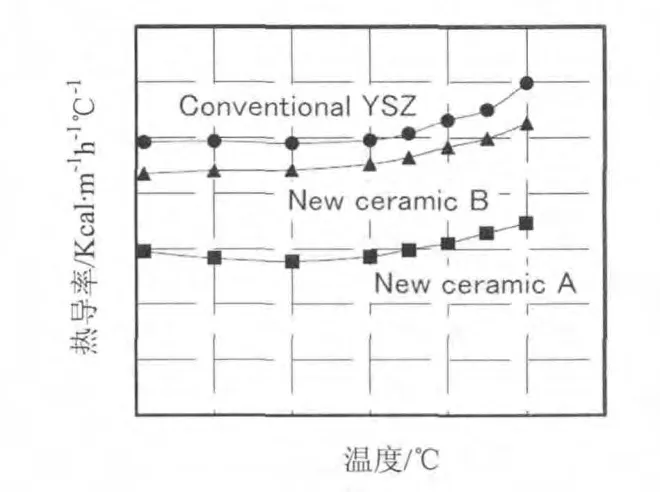

在第一次筛选中,制备了先进陶瓷材料的烧结块材,并测试了它们的热性能和机械性能。图2是先进陶瓷材料烧结块材热导率的测试结果。结果表明,先进陶瓷材料具有比常规YSZ更低的热导率。对它们的热膨胀系数和杨氏模量也进行了测定,结果表明它们与现有YSZ处于几乎相同的水平。先进陶瓷材料的晶体结构是烧绿石(新型陶瓷A)和四方相(新型陶瓷B)。

图2 烧结块材的热导率测试结果Fig.2 Thermal conductivity measurement results for sintered body

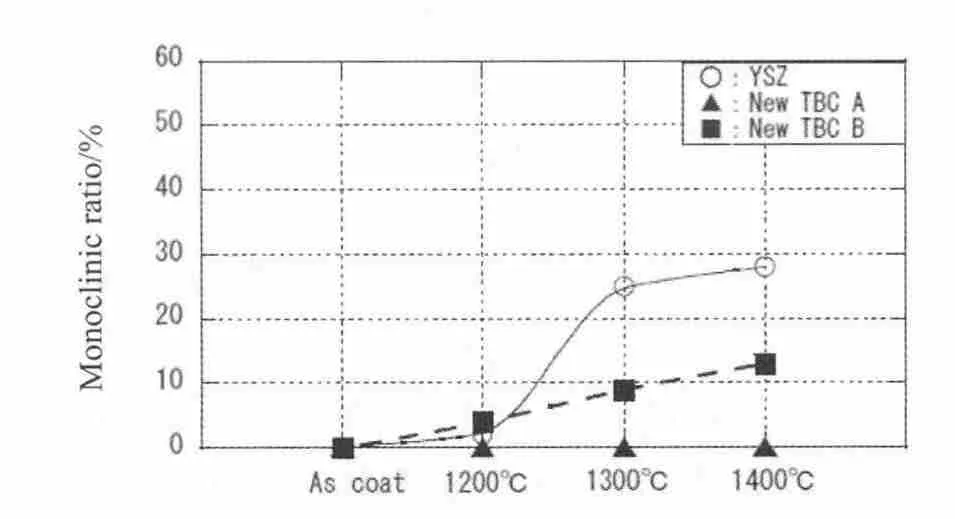

众所周知,TBC的可靠性会由于在高温环境下单斜相的存在受到影响[5]。烧绿石结构具有良好的相稳定性,但是四方晶体如常规YSZ在1200℃以上会转变为单斜晶相。图3是1200℃至1400℃加热1000小时后,新型陶瓷和常规YSZ中单斜相比例的对比。单斜相和四方相是通过X射线衍射分析法检测的。结果表明,新型陶瓷在高温下具有比YSZs更好的相稳定性。

1.2 粘结层材料

为发展具有优异的抗氧化性和良好延展性的粘结层材料,采用高温合金的合金设计系统[6]对成分进行了设计。相对于高温合金,还须考虑抗氧化性和硬度,但现有数据库是不足的。因此,通过电弧熔炼金属材料,对其进行短时间的氧化试验,并构建了数据库。

图3 新型陶瓷的相稳定性评价Fig.3 Phase stability evaluation for the new ceramics

对电弧熔炼的Co基和Ni基材料进行了铸造和固溶热处理。随后,对电弧熔炼材料进行了喷砂,并采用APS喷涂了0.5毫米厚的YSZ面层。接着进行了扩散热处理。在1000℃下进行了300小时的静态氧化试验。最后,评价了电弧熔炼材料的热生长氧化物(TGO)。通过多元回归计算,这些数据包含在了合金设计方案中。

通过上述过程,在计算机中对粘结层的合金成分进行了提取。此外,从传统的冶金角度进一步的对其进行了选择。因此,可以得到具有高抗氧化性能和良好延展性的新型粘结层合金。

2 喷涂条件设计

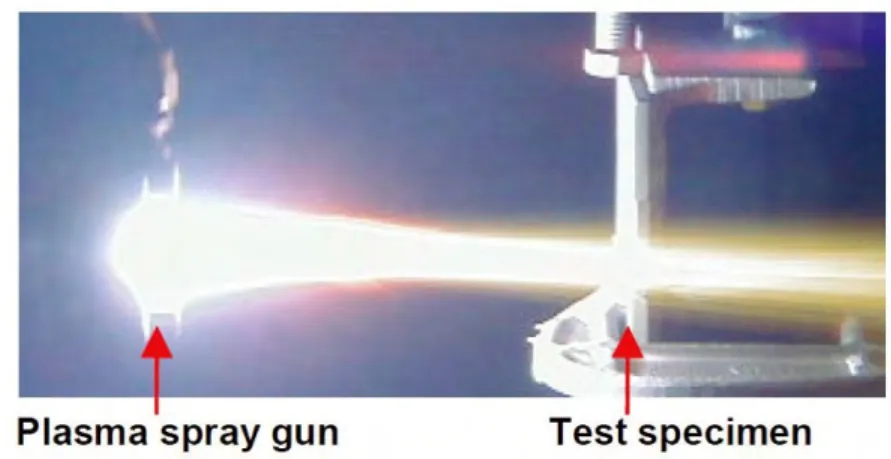

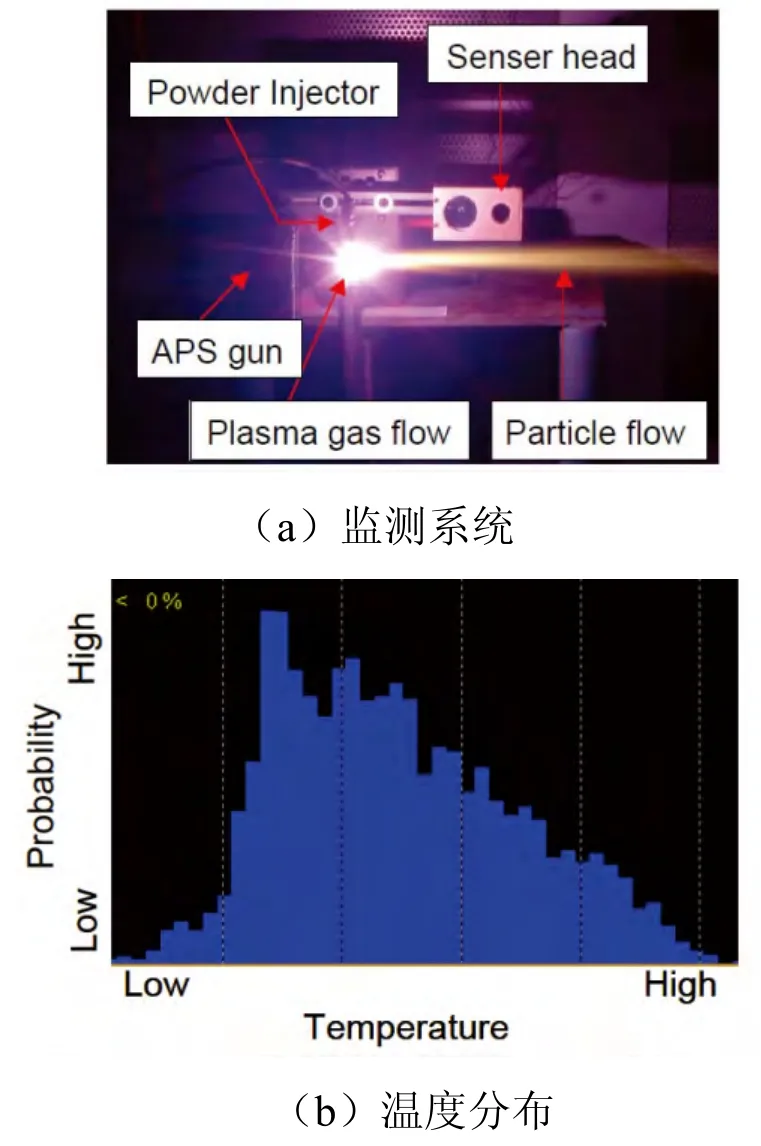

在镍基高温合金IN-738LC{Ni-16Cr-8.5Co-3.4Ti-3.4Al-1.75Mo-2.6W-1.75Ta-0.9Nb (mass%)上采用LPPS喷涂了CoNiCrAlY{Co-32Ni-32Cr-8Al-0.5Y(mass%),100μm}粘结层。然后,采用APS喷涂了约500μm的先进陶瓷涂层。图4展示了先进陶瓷面层的等离子喷涂状况。在制备TBC涂层后,进行了扩散热处理。利用图5所示的喷涂状态监测系统,对低热导率和高热循环耐久性的喷涂条件进行了精心的设计。使用本系统可以测量喷涂粉末的速度和温度。

图4 先进面层材料的等离子喷涂状态Fig.4 The plasma spray situation of the advanced top coat material

图5 喷涂条件监测系统和粉末温度分布Fig.5 The spray condition monitoring system and powder temperature distribution

通过调整喷涂参数和接下来涂层性能的评价,对喷涂条件进行了优化。

3 涂层性能评价

3.1 热循环试验

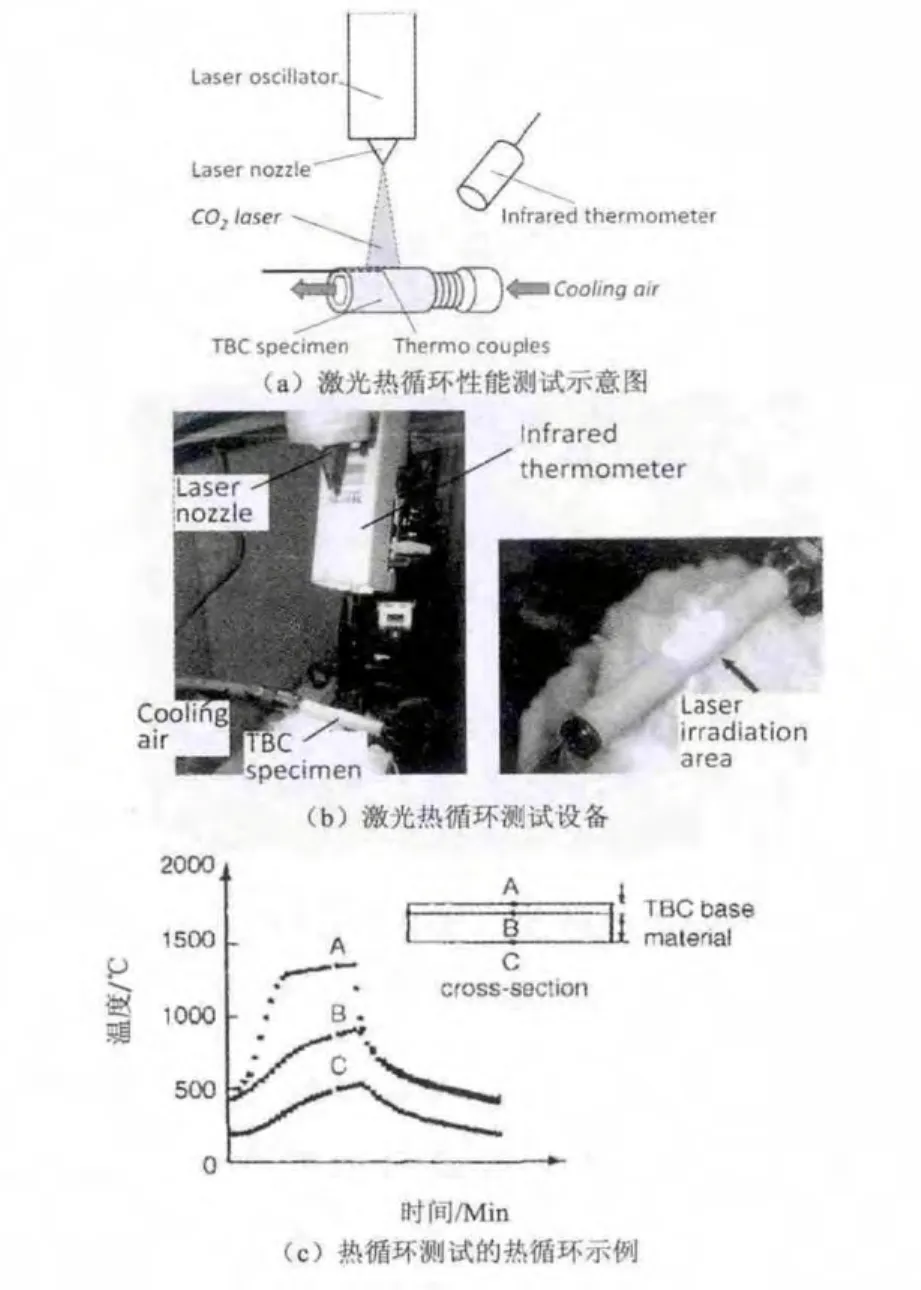

采用CO2激光热循环系统对涂层的热循环持久性进行了评估(图6)[7]。测试原理是通过CO2激光器对TBC表面进行加热,将压缩空气通入管状TBC的试样中,以模拟真实燃气轮机中热障涂层的热温度梯度。TBC的表面和基体金属的温度分别通过红外温度计和热电偶进行监控。除了热循环持久性,面层涂层的热导率也可以通过此实验得出。

为了使先进陶瓷具有更好的热循环持久性和更低的导热率,对等离子喷涂参数进行了优化。对新型陶瓷材料作为面层涂层进行了各种等离子喷射条件的喷涂和评价,可以得到同时满足低导热性和较高的热循环持久性的喷涂条件。

图6 CO2激光热循环测试系统Fig.6 CO2 laser thermal cycle test system

3.2 热腐蚀试验

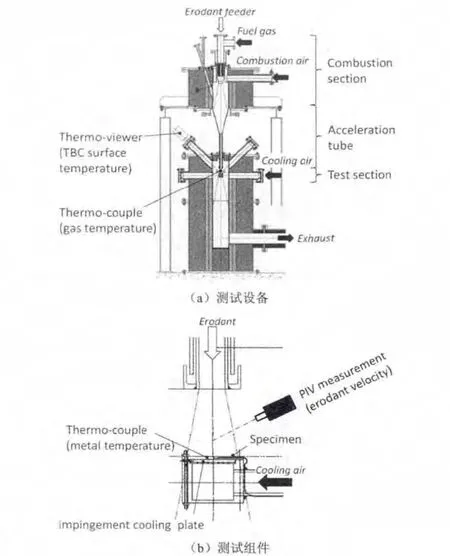

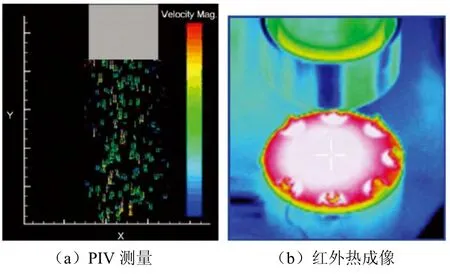

为评价在高温环境下热障涂层的热腐蚀性能,引进了图7所示的热腐蚀性能测试评价台。这个热腐蚀试验台包括3个部分:燃烧部分,加速管和测试部分。腐蚀物从轴向进料器注入并通过其具有足够长度的管进行加速。通过热电偶测量了气体温度,通过粒子图像测速仪(PIV)测量了腐蚀速度。通过PIV测量的腐蚀速度与测试前的燃烧负荷关联,通过控制燃烧负荷可以模拟燃气轮机真实流量的速度。TBC的表面温度可以通过注入样品背面的冷却空气流进行控制。图8分别是PIV测量的腐蚀速度和热成像测试的TBC表面温度。

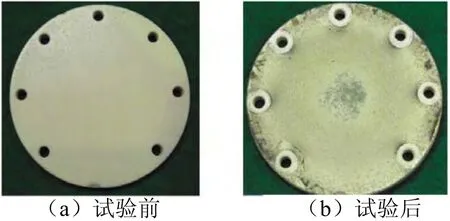

在热腐蚀测试试验中,可以通过控制从基体侧流动的空气流量获得热障涂层的热梯度。试样表面热障涂层的温度通过红外测量,金属温度通过嵌在样品中的热电偶测定。试验结束后,跟踪试样表面的几何形状以测试侵蚀深度(图9)。

图7 热腐蚀测试试验台示意图Fig.7 Schematic diagram of hot erosion test rig

图8 典型的PIV图像和红外热成像测量Fig.8 Typical images of PIV and thermo-viewer measurement

图9 热腐蚀测试前后的样品Fig.9 Test specimen before and after the hot erosion test

3.3 氧化试验

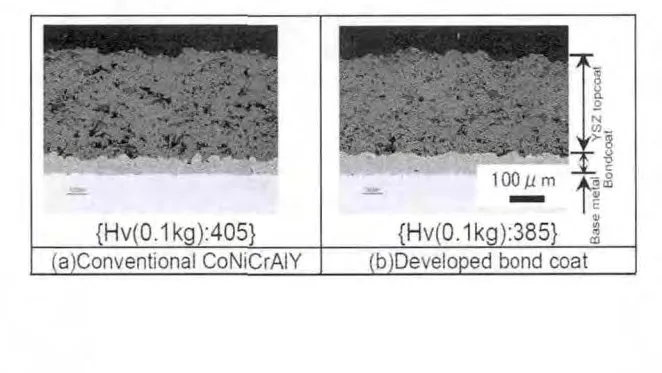

为了确认先进粘结层实现的抗氧化性和证实电弧熔炼材料的硬度,进行了炉中氧化试验和压痕测试实验。采用HVOF在镍基高温合金IN-738LC上制备了先进粘结层和常规CoNiCrAlY涂层,然后采用APS在粘结层表面喷涂了约500μm的YSZs。制备YSZs层后,对涂层系统进行了扩散热处理。图10是采用优化的最佳条件喷涂的TBC和粘结层的微观结构。通过图像分析测定的先进粘结层孔隙率小于1%,这与传统的CoNiCrAlY是相同的。此外,先进粘结层的硬度与常规CoNiCrAlY也很相近。

图10 新型粘结层的微观结构Fig.10 Microstructure of new bond coat

在800,900,950和1000℃进行了氧化实验。图11是氧化1000小时后样品的SEM测试结果。先进粘结层在950ºC氧化实验后的TGO厚度比常规CoNiCrAlY粘结层在900℃的氧化实验更薄。这也证实了,先进粘结层具有比常规CoNiCrAlY粘结层超过50℃的更优异的抗氧化性。

图11 氧化实验后的SEM观察结果Fig.11 SEM observation results after oxidation test

3.4 制造技术

上面提到的测试结果是实验室数据,因为测试样品的几何形状为简单的圆柱体和板状试样,可理想的喷涂。然而,涡轮叶片和导向叶片被设计成一个三维轮廓,即具有复杂的几何形状,目的是为获得更好的空气动力学性能。因此,还需要在以使真实部件的喷涂条件接近于实验室测试样品上做很大工作。

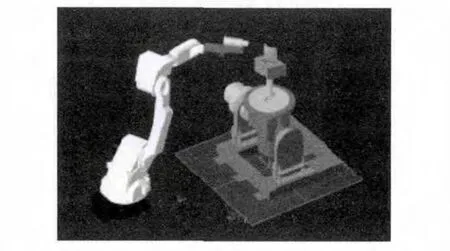

图12 涂层喷涂方案的计算机仿真Fig.12 Computer simulation of the coating program.

为了解决这个问题,在喷涂前,采用了离线机器人的教学系统来提高机器人的运动(图12),可实现对零件整个表面上理想的喷涂距离和完全垂直方向喷涂。在真实的喷涂机器人上安装了CAD开发程序。评价了实际部件的沉积效率和微观结构。此外,如果需要的话,从实际的部件上切出样品以测量涂层的性能。该方案经评估后进行了修正。

4 验证

三菱重工利用称为“T点”的三菱重工试验工厂,采用彩虹场测试,评价了真实操作设备的先进热障涂层的性能。彩虹指在“T点”中对各种材料或涂层同时进行测试。彩虹试验计划的主要目的是(a)评估在现场条件下先进热障涂层的性能,(b)明确在实验室测试中无法明确的先进热障涂层潜在的风险,(c)为客户提供在此领域一个新的技术已经被证实的证据。彩虹测试减小了实验室测试和生产之间的差距。

2011年,把先进热障涂层装备在了1600℃级燃气轮机M501J中(图13),运行后,通过破坏性试验评价了由特殊途径测量的热绝缘性和抗氧化性。

图13 在T点的彩虹测试Fig.13 Rainbow test at T-point

4.1 温度测量

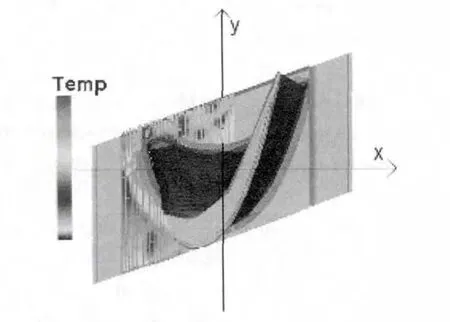

保持热端部件在金属基体允许的极限温度内以确保其长期运行可靠性是十分重要的。因此,通过T点测试时,把热电偶嵌入在热端部件的金属表面以监测试运行期间金属温度。测得的温度可以通过遥测传输,特别适用于旋转叶片。同时,通过高温计测量了第一级叶片TBC表面温度。高温计测量可追踪二维平面上TBC表面温度(图14),而热电偶只能有限的测试金属点的温度。

通过比较热障涂层和金属表面的温度,可以得出出在实际运行中的热导率。结果确认了,TBC和金属表面温度之间的差异与实验室测试的热绝缘性能数据是一致的。

图14 由高温计测量的涡轮一级叶片TBC表面的温度平台分布Fig.14 TBC surface temperature of turbine row 1 blade platform distribution measured by pyrometer

4.2 破坏性试验

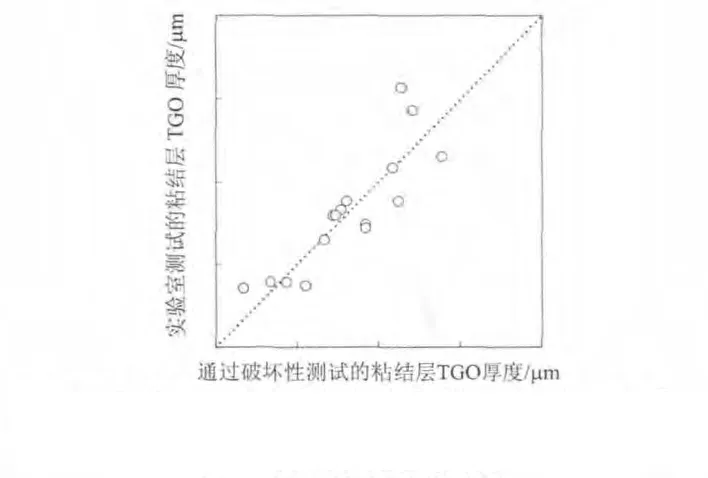

在燃气涡轮机的可靠性中,热障涂层不发生意外剥落也是很重要的。TGO是众所周知的造成TBC剥落的原因之一[8-9]。因此,由实验室数据预测TGO生长速率的准确性是必不可少的。运行后,把热端部件卸载并破坏性的进行切割以测量TGO的厚度。另一方面,采用SEM方法,通过γ'相[10]估算了金属的温度。基于使用γ'金属温度的实验数据计算的TGO增长率与通过破坏性试验测得的数据是吻合的(图15)。

图15 通过破坏性测试和实验室测试的先进粘结层TGO厚度的数据的对比Fig.15 Comparison between TGO thicknesses of the advanced bond coat measured by the destructive tests and estimated by the lab-data.

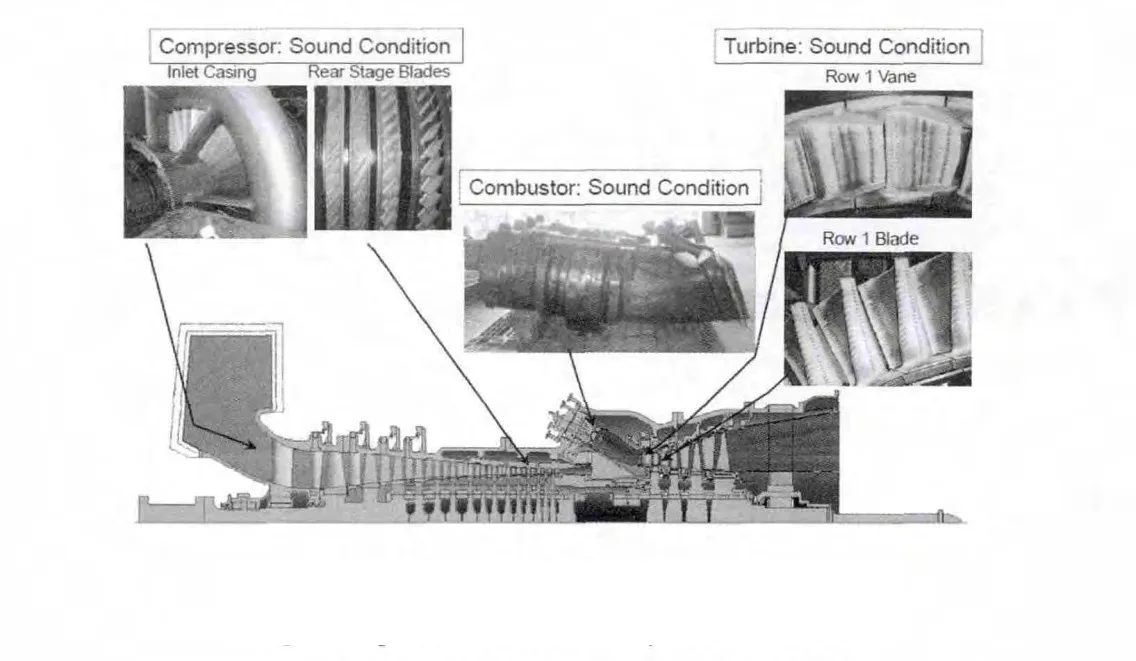

4.3 检验结果

商业运行期结束后,三菱重工在2013年10月对M501J燃气轮机的机械状况进行了主要检查。热端部件和其他部件均被确认为处于良好状态,如图16所示。在超过10,000小时的运行后,没有显著的TBC裂纹或剥落情况。这证实了,在真实运行时,先进热障涂层具有良好的持久性和隔热性。

5 结束语

三菱重工具有几十年开发热障涂层的经验,并通过日本国家项目的研究提高了先进热障涂层的性能。本文的重点是发展先进的热障涂层。得到的结论如下:

(1)对于陶瓷层材料的筛选,通过第一原理计算获得低的导热性和较高的热膨胀系数的材料。对于粘结层材料的开发,通过合金设计系统实现卓越抗氧化性能和良好延展性的设计。

图16 2013年3月检验结果汇总Fig.16 Inspection result summary in March 2013

(2)多次试验进行喷涂条件的选择以优化涂层的性能。

(3)评价了涂层耐久性,热导率和耐氧化性等性能。CO2激光热循环试验可在与真实操作相当的条件下同时评价涂层的热循环持久性和热导率。为了模拟实际操作环境开发了热腐蚀试验台。氧化试验表明先进粘结层具有优异的抗氧化性。

(4)在利用CAD对程序开发后,在三菱重工M501J的中试装置中装备了先进热障涂层组件。通过特殊途径测量了隔热性能,通过破坏性试验测得的TGO厚度证明了先进粘结层具有更优的抗氧化性能。在超过10000小时运行后先进TBC具有良好的状态。