铈锆酸镧涂层高温时效行为和热震性能研究

2014-10-29吴琼张鑫彭浩然冀晓鹃沈婕任先京

吴琼,张鑫,彭浩然,冀晓鹃,沈婕,任先京

(1.北京矿冶研究总院,北京 100160 2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

新一代高性能航空发动机的研制要求开发具有耐更高温度的新型热障涂层。烧绿石结构(A2B2O7)锆酸镧(La2Zr2O7)材料[1]由于具有良好的高温相结构稳定性,更低的热导率,是具有应用前景的新型热障涂层材料之一。但锆酸镧存在高温下热导率不完全满足隔热温差要求、热膨胀系数相对较小[2-3]、断裂韧性低[3-4]等缺点,通过在锆酸镧中掺杂铈(Ce),其通过占据Zr位,带来氧空位和缺陷的增多,对声子起到散射作用,从而导致材料热导率的降低[5]。Ce占据Zr位还可减小A2B2O7中B-O键的键能,造成B位与氧原子的结合能减小,可提高材料的热膨胀系数[6-7]。而过多铈的添加造成B-O键键能减小,使得铈锆酸镧高温热稳定性降低,高温稳定相从烧绿石结构转变为萤石结构,热膨胀系数反而减小[8]。研究表明:在La2Zr2O7中掺杂取代Ce使得成分为La2(Zr0.7Ce0.3)2O7具有最优的热导率、热膨胀系数等综合性能[8-10],国内外对这个成分的材料也进行了大量研究[11-14]。然而对等离子喷涂制备此种材料涂层的喷涂工艺、涂层高温相结构稳定性、高温性能等还需深入研究。

本文研究了等离子喷涂铈锆酸镧涂层工艺参数对涂层孔隙率、高温性能的影响,涂层高温时效行为,阐述了等离子喷涂功率对涂层微观结构的影响规律,涂层高温时效微观结构变化,热震失效机制等,对发展新一代烧绿石结构铈锆酸镧涂层具有重要的意义。

1 实验方法

采用共沉淀法制备了铈锆酸镧原始粉末,并采用喷雾干燥法制备了松比流动性较好的团聚造粒粉(粉末牌号KF-238,北京矿冶研究总院生产),采用大气等离子喷涂系统(GTV-MF-P-HVOF-KARC,德国)中F6喷枪制备铈锆酸镧涂层,采用超音速火焰K2喷枪喷涂NiCoCrAlY粘结层(粉末牌号KF-309,北京矿冶研究总院生产),金属基体材料为镍基高温合金。等离子喷涂采用固定的喷涂距离,采用3种不同的喷涂功率47、43、39kW制备了铈锆酸镧涂层,分别计为A,B,C号样品。

热震实验采用水淬法,即将试样在设定温度(1250℃)的管式加热炉中加热保温5min,然后迅速放入常温20℃清水中急冷,在水中静置2min后取出,即完成一次热震试验。试验过程中随时观察涂层表面是否出现裂纹或脱落。如此反复加热、冷却,直到涂层从基体上剥离(设定剥落面积达5%为失效)为止。

采用扫描电子显微镜对粉末和涂层的表面截面进行分析观察。粉末和涂层相结构的分析采用X射线衍射仪(日本岛津SHIMADZU-6000型),衍射靶为Cu靶Kα辐射,工作电压为40kV,工作电流为40mA。

涂层孔隙率测定选用图像分析法,对涂层进行镶嵌制样和抛光后,在1000倍的倍率下随机选取5个背散射电子图像视场进行分析。对图片采用软件进行处理,计算出孔隙率。微裂纹和孔隙具有不同的高宽比,高宽比大于10为微裂纹,在1~10之间则为孔隙。

2 实验结果与讨论

2.1 等离子喷涂粉末

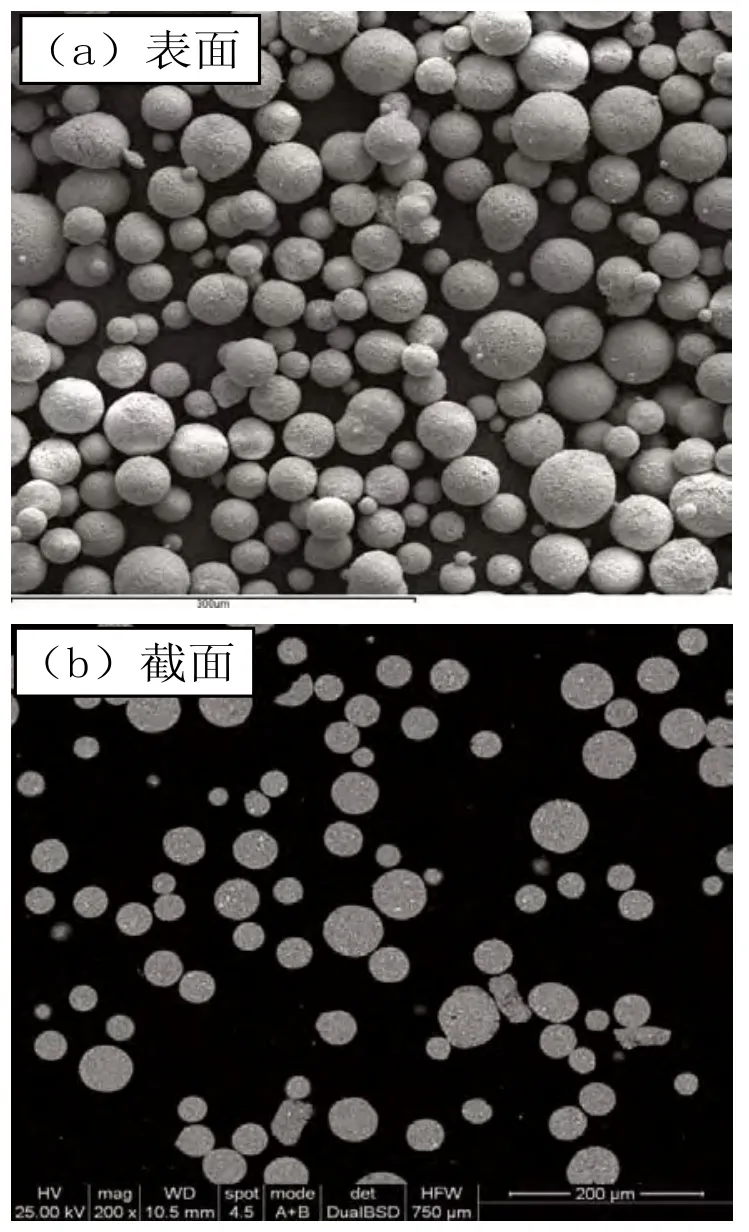

图1为采用共沉淀制备铈锆酸镧粉末后经喷雾干燥和高温烧结得到的团聚粉表面和截面形貌。从图中可以看出,粉末球形度良好、表面光滑饱满、粒径均匀分布,表明经喷雾干燥制备了高质量的喷涂粉料。

图1 铈锆酸镧团聚粉形貌Fig.1 The (a) surface and (b) cross-section microstructure of the La2(Zr0.7Ce0.3)2O7 agglomerated powder

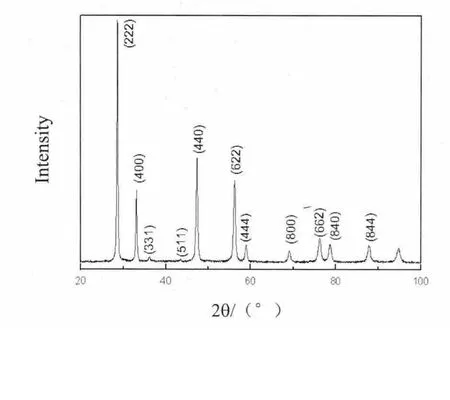

A2B2O7型稀土锆酸盐呈现出烧绿石还是萤石结构,在XRD图谱上显著的差别就是烧绿石存在2θ在36(°)和44(°)左右的(331)和(511)等晶面超晶格衍射峰,这两个峰是区分烧绿石和萤石结构最显著的特征。团聚烧结后粉末的XRD图谱如图2所示,从图中可以看出,主峰(222)、(440)、(622)、(400)等没有出现分峰现象,XRD存在超晶格衍射峰(331)和(511),表明共沉淀形成了单一烧绿石结构的铈锆酸镧。而采用氧化物粉直接机械混合[15]和固相合成法[16]制备的La2(Zr0.7Ce0.3)2O7结构为烧绿石和萤石相共存,表明原子结构在微观上还未达到完全均匀掺杂。而采用共沉淀方法可制备单一烧绿石纳米结构粉末,表明原子在微观上达到了完全均匀的掺杂取代,此种方法相比前两种优势明显。

图2 团聚粉末的XRD图谱Fig.2 XRD pattern of the agglomerated powder

2.2 制备态涂层

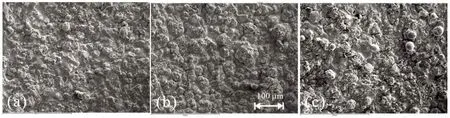

图3为采用三种不同功率制备的涂层A、B、C的表面形貌,从A到C喷涂功率逐渐减小。从图中可以看出,涂层表面存在粉末颗粒完全熔化后变形形成的熔融区和近球形小颗粒组成的半熔融区。并且随着等离子喷涂功率的减小,半熔融区增多,表明粉末熔化程度逐渐减小。

图3 3种不同功率制备的涂层的表面形貌(a)A;(b)B;(c)CFig.3 Surface morphology of three kinds of coatings(a)A;(b)B;(c)C

对三种制备态涂层进行了XRD衍射分析,衍射图谱表明,三种功率下喷涂的涂层都为萤石结构相,如图4所示为涂层A的XRD衍射图谱,与图2中粉末的XRD图谱相比,(331)、(511)峰完全消失,表明在等离子喷涂情况下,铈锆酸镧从高温熔化状态瞬间凝固为低温,涂层结构保持了高温萤石结构相。这与大部分研究烧绿石结构粉末(如La2Zr2O7[17],Nd2Zr2O7[18]等)经热喷涂制备热障涂层后,涂层显示萤石结构的研究结果一致。

图4 涂层A的XRD衍射图谱Fig.4 The XRD diffraction pattern of the sprayed coating A

图5为等离子喷涂涂层的截面形貌,NiCoCrAlY粘结层的平均厚度均约为100μm,陶瓷层厚度约为200~230μm。图5(a)、(c)、(d)分别为涂层A、B、C。图5(b)是图5(a)局部放大图,从图5(b)中可以看出,涂层中均存在一定的片层组织、孔洞和微裂纹。片层组织厚度介于0.5 μm到7 μm之间。片层之间相对弱的结合导致了水平裂纹的产生。裂纹的产生是涂层中残余应力导致的。涂层中还存在纵向裂纹。纵向裂纹可以增加涂层的应变容限,从而提高涂层的热循环寿命。另外,涂层中存在一定的气孔和孔洞。对于热障涂层,孔隙率、孔隙的形状和尺寸会影响涂层的隔热性能和抗热震性能[19],均匀分布的孔隙和微裂纹能散射声子,降低涂层的热导率,缓解热应力不匹配,提高涂层热循环寿命;然而涂层中较多的疏松与孔洞以及片层界面都可能成为导致涂层失效的裂纹源。因此涂层需有合适的孔隙率,不仅能缓解热应力不匹配,还能保证较高的热阻隔性能。

图5 等离子喷涂涂层的截面形貌,等离子喷涂功率分别为(a) (b) A,(c) B,(d)C,其中(b)为(a)的局部放大图Fig.5 Cross-sectional morphology of plasma sprayed coatings. The plasma spraying power was (a) (b) A, (c) B,(d) C, where (b) was a partially enlarged view of (a).

对图5中制备的涂层采用图像分析法进行了孔隙率测定。3种涂层存在的共同特点是:涂层孔隙镶嵌在层与层之间,这对降低热传递,增加隔热效果是有利的。涂层的微裂纹均较为细小。由计算机运算处理,根据图像分析,涂层A、B、C的孔隙率分别为6.8%、7.2%、8.6%,表明随着等离子喷涂功率的减小,涂层的孔隙率逐渐增大。这可能是由于喷涂功率的减小导致粉末熔化程度下降,沉积成涂层时铺展程度下降造成的。

2.3 涂层高温时效行为

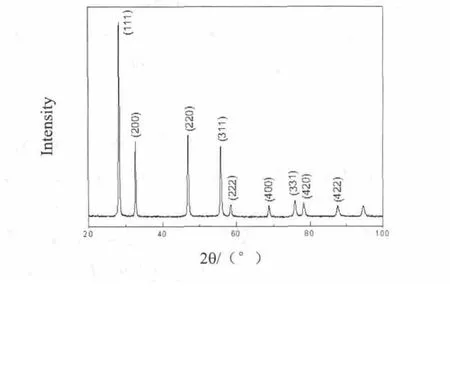

对制备态的涂层B分别进行了1200和1300℃100h的高温时效热处理,图6是经高温时效处理后涂层的XRD衍射图谱,从图谱中可以看出,经高温时效后,涂层从高温萤石结构相又转变为了单一的稳定烧绿石结构,涂层在1200和1300℃均具有良好的长期相稳定性。并且1300℃XRD图谱相对于1200℃,衍射谱整体发生了向右的微弱偏移,(622)晶面向右偏移的角度约为0.2°,表明经1300℃高温时效后涂层晶格常数减小了。这可能是由于更高温度下,涂层中的残余应力进一步发生了松弛和释放造成的。

图6 等离子喷涂涂层B经1200℃、1300℃100h高温时效后的XRD衍射图谱Fig.6 The XRD diffraction patterns of the sprayed coating B after heat treatment at 1200℃ and 1300℃for 100h

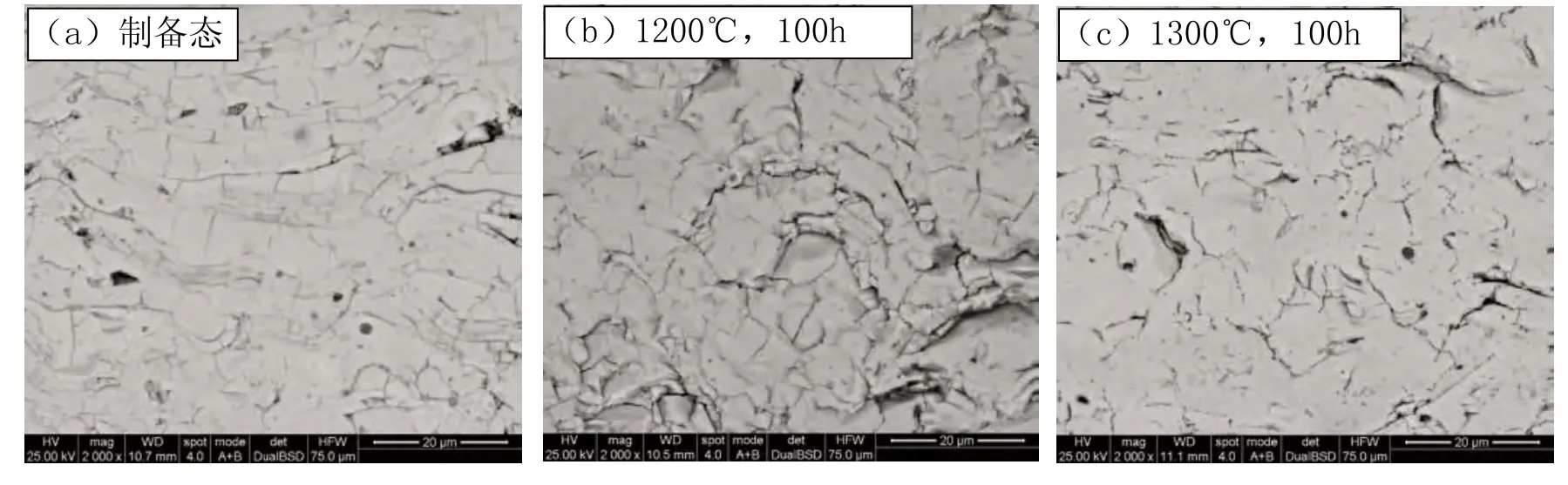

图7为涂层B经过1200和1300℃100h高温时效热处理后的截面形貌。从图中可以看出,经1200℃热处理后,涂层中一些窄的微裂纹通过烧结颈的形成而发生了局部愈合,同时伴随着微孔的出现。随着热处理温度升高到1300℃,片层结构逐渐减少,其截面中出现许多微孔,表明部分微裂纹在高温下发生了愈合。

图7 等涂层B制备态,和经1200℃、1300℃100h高温时效后的截面形貌Fig.7 Cross-sectional morphology of coatings B

对图7中涂层中的孔隙率采用图像分析方法进行了估算,沉积态涂层B的孔隙率为7.2%,随着热处理温度的增加,涂层的孔隙率逐渐减小,1200和1300℃100h后孔隙率分别为6.5%、5.8%。1200℃热处理100小时后涂层的孔隙率与喷涂涂层的接近,随着热处理温度的升高,尺寸较小的微裂纹已经基本消失,孔隙率出现了轻微减弱,并且裂纹显著减少。热处理涂层孔隙率的减少主要归因于微裂纹烧结颈的形成。然而,不同温度下热处理涂层的微孔并未明显变化,这表明铈锆酸镧涂层具有一定的抗烧结能力。

2.4 热震性能

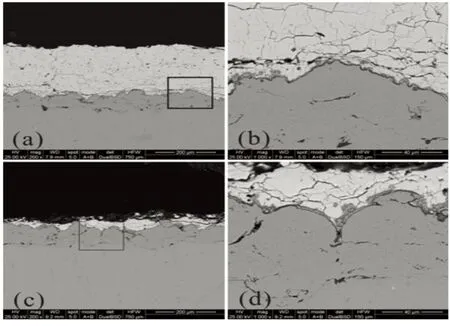

对三种功率下喷涂的热障涂层进行了1250℃的热震实验,其中A,B,C涂层热震次数分别为8次,12次,6次。热震实验后,基体发生了小角度翘曲。涂层失效类型均为陶瓷层整层剥落。主要有三种可能的原因导致陶瓷层内部剥落[20]:第一种是由于穿过陶瓷层的热流引起内部发生分离,从而造成剥落;第二是在热梯度冲击下边缘内部首先发生剥落;第三是由于烧结应力导致陶瓷层内部剥落。对涂层B热震8次和12次后截面形貌进行了分析,如图8所示。从图8 (a)(b)中可以看出,在热循环应力作用下陶瓷层内部形成了裂纹的起源与扩展,并开始贯穿于整个陶瓷层底部。陶瓷层和粘结层直接结合受热冲击时界面内应力非常大,涂层底部在冷热循环时,不断受到底部的压应力和拉伸应力交变作用,涂层间的这种应力传递无处释放时,就在涂层内部出现裂纹,致使面层最后以图8 (c)(d)脱落的形式失效。因而,解决铈锆酸镧涂层1250℃抗热震性能差的问题应主要在通过调整喷涂工艺和喷涂方法改善涂层微观结构,以及设计新型涂层结构,以提高涂层的抗应变容限性。

图8 涂层B热震8次(a, b)和12次(c, d)后的截面形貌Fig.8 Cross-sectional morphology of the coatings B after themal shock test for (a, b) 8 times and (c, d) 12 times

3 结论

对等离子喷涂的铈锆酸镧涂层1200,1300℃的高温时效行为、不同功率铈锆酸镧涂层1250℃高温热震性进行了研究,得到如下结论:

(1)随着等离子喷涂功率的减小,涂层中未熔颗粒增多,涂层孔隙率增大;

(2)沉积态涂层保持铈锆酸镧高温相,为萤石结构,经1200,1300℃的高温时效后转变为烧绿石结构,高温热处理情况下,涂层中的残余应力得到释放,涂层具有良好的高温相稳定性;

(3)涂层经高温时效后,内部发生了微裂纹的愈合,孔隙率减小,铈锆酸镧涂层具有一定的抗烧结能力;

(4)1250℃下铈锆酸镧涂层的主要失效类型为陶瓷层整层剥落,对涂层微观结构分析表明,陶瓷层与粘结层热应力不匹配造成冷热交替下涂层内部产生应力是造成陶瓷层剥落失效的主要原因。