工艺参数对电弧喷涂NiAl涂层结合强度的影响

2014-10-29王博王璐冯贞伟程玉贤张春刚

王博,王璐,冯贞伟,程玉贤,张春刚

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

电弧喷涂具有高效、低成本、涂层质量可靠、设备易操作和维护等优点。随着现代化的进程,应用也由过去的航空、航天等领域逐步发展到机械化工等行业,尤其在零件及钢结构的尺寸修复、防腐蚀等方面有广阔的应用前景[1-3]。NiAl合金涂层是修复机械零件最常用的经济型涂层,而结合强度是这类涂层的重要表征,喷涂工艺参数对涂层的结合强度性能影响很大[4-8],在线检测设备已在发达国家的现代化喷涂生产中得到了广泛的应用,在调节工艺参数,重复喷涂质量等方面有着突出的作用。本文采用双丝电弧喷涂技术,利用在线检测设备寻求针对NiAl合金涂层结合强度的最佳电弧喷涂工艺参数。

1 试验材料及方法

1.1 双丝电弧喷涂工艺原理

电弧喷涂是以电弧为热源,将熔化的金属丝用高速气流雾化,并高速喷射到工件表面形成涂层的一种工艺。本试验采用普莱克斯公司生产的PRAXAIR-9935型电弧喷枪,喷涂时,两根丝状喷涂材料经送丝机构均匀、连续地送进喷枪的两个导电嘴内,导电嘴分别连接喷涂电源的正、负极,并保证两根丝材尖端未接触前的绝缘性。当两根丝材端部接触时,由于短路产生电弧,高压空气将电弧熔化的金属雾化成微熔滴,并将微熔滴加速喷射到工件表面,经冷却、沉积过程形成涂层。

1.2 试验原料

喷涂丝材为NiAl合金丝材,牌号为Metco8400,直径Φ1.62mm主要成分为Ni:95%、Al:5%。

1.3 喷涂方法

试验基材选用GH4169,表面经清洗后进行喷砂预处理。采用正交设计原理选择NiAl合金涂层的喷涂工艺参数,包括喷涂电压、喷涂电流、雾化空气压力和喷涂距离,喷涂厚度为1mm。对每个工艺参数分别选取3个水平,根据L9(34)正交表,建立正交设计方案,如表1所示。

表1 正交试验因素水平表Table 1 Table of the factors and levels for orthogonal test

1.4 测试方法

按航标HB5476-91“热喷涂结合强度试验方法”,测定涂层的结合强度。在经过预处理的圆柱端面上喷涂涂层,同经过喷砂处理的对偶件用FM-1000胶进行对心粘接,190℃保温2h完全固化后进行拉伸试验,拉伸试验在AG-250KNE型拉力试验机上进行;利用Accuraspray-g3在线检测系统,测量焰流强度、粒子速度和粒子温度;利用LEICA DMI5000M金相显微镜观察涂层的金相组织结构;利用带有EDS的ZEISS SUPER-55型扫描电镜分析涂层与基体金属的界面结合形貌及涂层灰色相的化学成分和涂层拉伸断口的形貌。

2 试验结果及分析

2.1 涂层结合强度

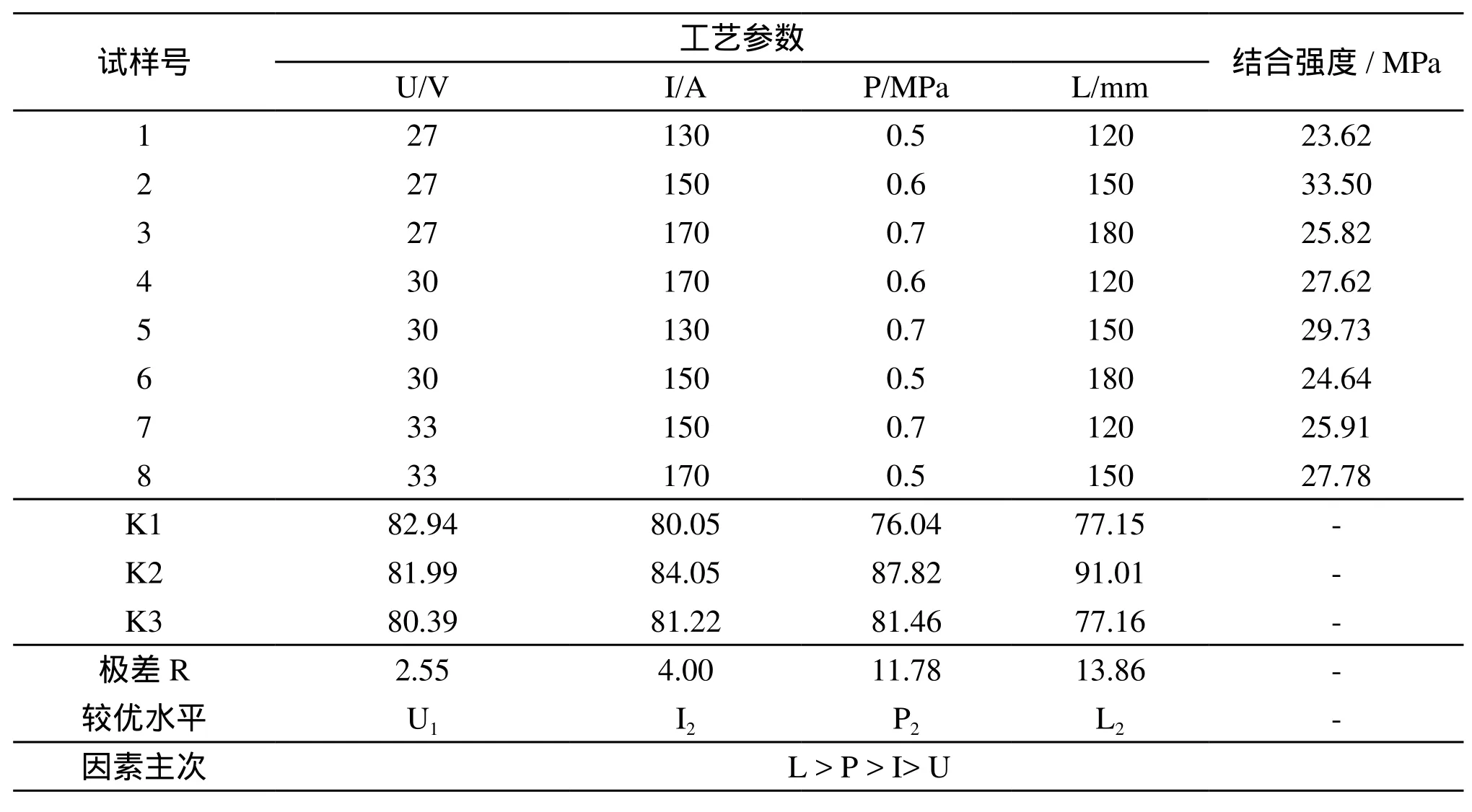

表2为4因素3水平正交试验结果,研究结果表明,工艺参数对电弧喷涂涂层结合强度影响的主次顺序为:喷涂距离>雾化空气压力>喷涂电流>喷涂电压,通过优化试验,获得了最佳的工艺参数组合为U1+ I2+ P2+ L2,即电压为27V,喷涂电流为150A,雾化空气压力为0.6MPa,喷涂距离为150mm,该组优化参数恰好为2号试样的喷涂工艺参数,测试结果也表明2号试样的涂层结合强度值也优于其他试样。

表2 四因素三水平正交试验结果Table 2 L9(34) orthogonal test results

图1 2号试样参数的焰流在线检测数据Fig.1 The flame flow date through online detection of Sample 2's parameters

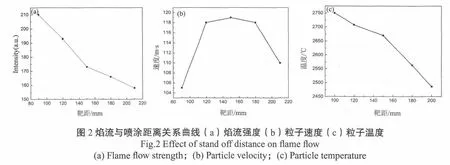

图2 焰流与喷涂距离关系曲线(a)焰流强度(b)粒子速度(c)粒子温度Fig.2 Effect of stand off distance on flame flow(a) Flame flow strength;(b) Particle velocity;(c) Particle temperature

由表2可以发现,各工艺参数均对涂层的结合强度有影响。图1是2号试样参数的焰流在线检测数据,从图中可以发现在最佳的工艺参数组合下,焰流强度为173a.u.,粒子速度为119m/s,粒子温度在2669℃左右。

图2为焰流与喷涂距离关系曲线,从图可以观察到,随着喷涂距离的增加,焰流强度逐渐降低,离起弧位置越近,能量越大;焰流速度则先升高后降低,粒子在加速度的作用下,由零增加到最大,再逐渐降低,其中在喷涂距离为150mm时,接近极大值;而粒子温度呈下降的趋势,当喷涂距离超过150mm,粒子温度显著下降。

喷涂距离过大或过小都不利于涂层性能,当喷涂距离较大时,必然会削弱粒子的飞行速度,从而降低粒子的动能,同时粒子到达基体时温度较低,熔融粒子表面张力大,粒子撞击基体后与基体的浸润性不好,导致流动性下降,所形成的涂层结构就会疏松。此外,熔滴在空气中的行走路径越长,与空气接触时间越长,粒子的氧化程度越严重,随之孔隙也越多,涂层致密度下降。而当喷涂距离较小时,由于喷涂距离较近的缘故,粒子的速度还没有得到充分加速,电弧高温也会加大对涂层的灼烤力度,导致涂层过热,涂层内应力增加,加之较高压力的空气对过热粒子的氧化,也会影响涂层的结合质量,因此选择150mm的喷涂距离较为合适。

图3 焰流与雾化空气压力关系曲线(a)焰流强度(b)粒子速度(c)粒子温度Fig.3 Effect of atomizing air pressure on flame flow (a) Flame flow strength;(b) Particle velocity;(c) Particle temperature

图3为焰流与雾化空气压力关系曲线。从图中可以看出,随着雾化空气压力的增大,粒子速度逐渐升高,有利于涂层的结合强度;但焰流强度和粒子温度均随着雾化空气压力的增加而降低。过高或过低的雾化空气压力都不利于涂层的结合强度,这是由于随着雾化空气压力的增加,粒子速度增加,熔融金属颗粒的撞击力增大,撞击基体表面后变形增大,涂层的结合强度提高;但雾化空气压力过高,则熔融金属粒子吸收的热量减小,受热不充分,使熔滴更易氧化和冷却,撞击基体表面后变形不充分,涂层结合强度降低,正交试验表明雾化空气压力选择0.6MPa时,结合强度较好。

图4 焰流与电流关系曲线(a)焰流强度(b)粒子速度(c)粒子温度Fig.4 Effect of current on flame flow (a) Flame flow strength;(b) Particle velocity;(c) Particle temperature

图4为焰流与电流关系曲线。由图可知,随着电流的增加,焰流强度逐渐加大,粒子的速度逐渐下降,而粒子温度明显升高。电流与送丝速度相对应,随喷涂电流的增大,送丝速度加快,使熔滴具有较大的初始速度,电流越大送丝越快,单位时间内丝材熔化量越多,总体热焓越大,粒子变形越大,有利于铺展,涂层的致密性提高,粒子之间的内聚力增强,涂层结合强度增高;当喷涂电流较低时,喷涂粒子冷却快,易出现熔化不良、粒子粗大等现象;但送丝速度太快,熔化的丝材增多会降低焰流速度,熔滴会变大,飞到基体表面易产生飞溅,进而影响涂层的致密性,试验证明电流选择150A时,涂层的结合强度最好。

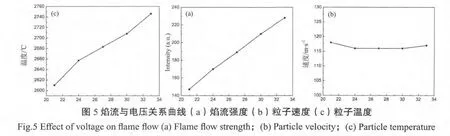

图5 焰流与电压关系曲线(a)焰流强度(b)粒子速度(c)粒子温度Fig.5 Effect of voltage on flame flow (a) Flame flow strength;(b) Particle velocity;(c) Particle temperature

从图5中同样可以发现,随着电压的升高,焰流强度呈线性增加,与焰流强度相对应,粒子温度也逐渐升高,而粒子速度变化不大。当升高喷涂电压时,电弧功率增加,熔滴吸收的热量增多,熔滴温度升高,喷涂粒子的热焓值增大,撞击到金属基体表面较易发生变形导致扁平化程度较高,结合效果较好,但电弧电压过高会造成喷涂金属颗粒的严重氧化,使涂层的结合强度降低。

2.2 涂层显微组织

图6为2号试样涂层截面的金相照片。由图6(a)可知雾化后的粒子产生了很大的变形,涂层粒子扁平化程度较高,具有明显的层状结构特征,多数粒子变形充分,极少数小粒子变形不充分;图6(b)为2号试样涂层界面形貌,可以看出被撞成扁平状并随基材表面起伏的电弧雾化粒子通过与凸凹不平的基体表面互相嵌合,形成了机械键,所以涂层与基体的结合是以机械结合为主。喷涂过程中,熔化颗粒以一定的速度撞击到基体,在这种热冲击作用下涂层与基体结合不断加强,涂层与基体结合紧密,波浪形层状组织较明显,其中条状金属带向上下方向弯曲延伸,相互之间衔接较好,结合处几乎无孔隙存在。观察分析结果表明,电弧喷涂NiAl合金涂层组织致密,有少量孔隙存在。

图6 涂层截面的金相照片Fig.6 Metallograph of the coating in section (a) the inside;(b) the interface

图7 涂层的能谱测量点位置(a)和能谱分析图(b)Fig.7 EDS measure position(a) and spectra(b) of the coating

图7为2号试样涂层的EDS能谱分析,图7(a)中黑色部分为孔隙,白色相为涂层金属,为了判断灰色相成分,对图中的谱图2点位置进行能谱扫描。图7(b)为EDS能谱分析图,图中图谱2点位置除喷晶残留的Au外,所含主要元素为Ni、Al、O,由此可知灰色相应为镍和铝的氧化物。

2.3 涂层断口形貌

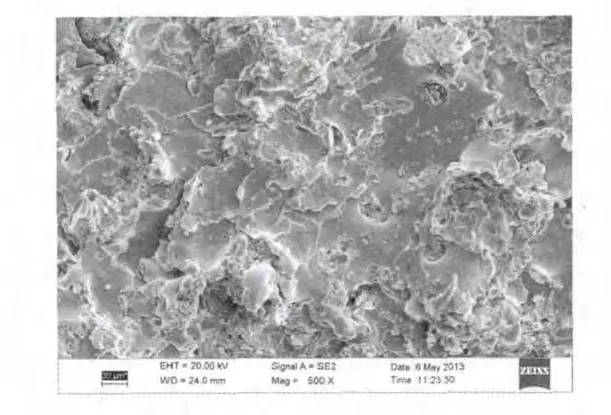

图8 涂层断口的宏观形貌(SEM)Fig.8 Macro fracture morphology of the coating

图8为2号试样涂层断口SEM组织形貌,从图中明显看出,断口上有凹凸不平的状态,并且涂层中有少量孔隙存在,且孔隙大多出现在粒子交界处。在涂层断裂中,一般孔隙作为裂纹源开始启裂,从断裂的迹象看,断裂也主要发生在粒子交界处。这说明粒子交界处是涂层结合薄弱处。另外从图中发现,由于涂层是由形状不一的金属颗粒沉积而成,晶界结合比较脆弱,这样晶粒在正应力和剪切力的共同作用下,很容易沿晶界剥离,使涂层断裂,形成沿晶断裂的特征,这也是涂层成脆性断裂的主要原因之一。

2.4 涂层厚度对结合强度的影响

图9 涂层结合强度与厚度的关系曲线Fig.9 Effect of coating thickness on bond strength of the coatings

图9为涂层结合强度与厚度的关系曲线。由图9可知,电弧喷涂涂层的结合强度与涂层厚度均成线性对应关系,即涂层厚度越大,涂层的结合强度就越低。涂层厚度为0.5mm时,结合强度可以达到39.8MPa,而当涂层厚度增加到3mm时,结合强度只有12.8MPa。产生上述变化的原因除了涂层厚度的增加使涂层内部产生缺陷的数量增加,导致涂层的内聚强度减少外,更主要的原因是受涂层残余应力的影响,在喷涂过程中,丝材经过快速加热熔化和冷却,涂层内必然会产生残余应力,诱发产生的裂纹缺陷会减少涂层与基体之间的粘结力。残余应力的大小主要取决于涂层材料、热喷涂工艺和涂层厚度等因素。涂层厚度是影响涂层内残余应力的重要因素,随着涂层厚度的增大,积累的应力逐渐增大,因此涂层的结合强度降低。

3 结论

(1)影响NiAl合金涂层结合强度的电弧喷涂工艺参数的主次顺序为喷涂距离>雾化空气压力>喷涂电流>喷涂电压,在该试验条件下,使涂层具有良好结合强度的喷涂工艺参数最优水平组合为U1+I2+P2+L2,即电压27V,喷涂电流150A,喷涂压力0.6MPa,喷涂距离150mm。

(2)电弧喷涂NiAl合金涂层均匀致密,具有明显的层状结构特征,涂层和基体结合紧密,界面上没有孔隙和夹杂。电弧喷涂NiAl合金涂层的主要化学元素为Ni、Al、O, 其灰色相为氧化物。

(3)涂层中孔隙的存在和晶界结合力弱促进了涂层的断裂。

(4)涂层结合强度随着涂层厚度的增加而线性降低,涂层厚度为0.5mm时,结合强度可以达到39.8MPa,而当涂层厚度增加到3mm时,结合强度只有12.8MPa。