热喷涂法制备热电发电机技术

2014-11-10PuschmannBarbosaScheitzBergerTomaLeyensBeyerDresden

R. Puschmann,M.M. Barbosa,S. Scheitz,L.-M. Berger,F.-L. Toma,C. Leyens,E. Beyer,Dresden/D

能源有效利用的技术开发是当今世界人类面临的最大挑战性课题之一。工业加工,废热发电,交通和城市废弃物处理等领域每天都会产生大量的废热。设计一套热电(TE)发电系统可以将这些废热有效的利用起来。该系统不仅能将热能直接转化为电能,还能实现无移动组件,配置简单以及在任何温度下使用等理想性能[1-3]。但该系统设计成本较高,除了高昂的材料成本,还有组件的制造、组装和安装等加工成本。

1 简介

1.1 目的

本文提出热喷涂技术是一项非常有前景的热电发动机制备(TEG's)技术,旨在研究热电发动机在更大表面和更高温度下的应用,重点讨论其制备技术难点。关于可喷涂的热电活性材料将在另一篇文献里阐述[4],目前技术水平下,热电材料稀缺且昂贵,通常含Pb,Te或者Sb等有害元素。热喷涂技术作为一项独立的技术,无需集成即可获得完美结合的复合涂层,性能稳定且功能最优化。直接在热源上沉积TEG还可以实现多变的形式和几何形状。但该类TEG制备技术也存在一些难点,尤其是材料和加工技术的限制。

1.2 TEG模块的制备

目前热电模块制备是一项复杂技术,包括了热电材料的选择及其制备以及在基材上的装配和与外围设备的连接[5-6]。通过普通烧结、火花等离子烧结和高压烧结等不同技术,加上后续组装和连接可实现热电活性材料的密封化,但这些方法受到模块尺寸和几何形状的限制[7]。

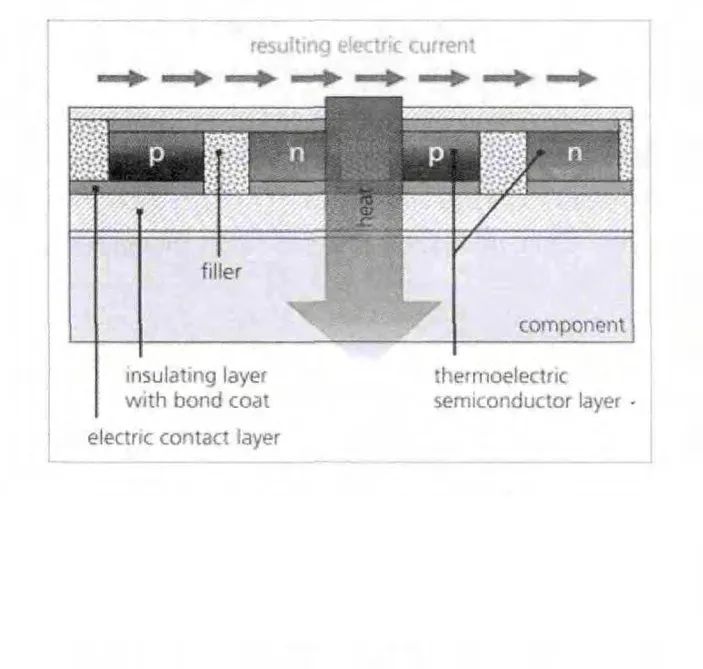

图1 TEG模块横截面示意图Fig.1 Schematic presentation of the cross-section a TEG-module

热喷涂方法制备的TEG模块横截面如图1所示。TEG中包括多个热电材料组件,其中p型/n型半导体热电活性材料、导体和绝缘体材料必不可少,也可包含隔热材料和扩散膜等。其性能取决于热喷涂工艺和原材料。应用特殊模具,可制备表面三维结构的TEG。各热电材料组件之间以串联电路连接,散热方向一致。用此法获得的涂层总厚度可达毫米级。

应用热喷涂技术制备稳定的复合涂层是一项先进的技术。传统的的复合涂层大多应用于航空发动机和燃气轮机,以MCrAlY为粘结层,氧化钇稳定氧化锆为面层[8-9]。近来,人们开始关注结合了Al2O3绝缘层和TiOx导电层的陶瓷涂层加热元件的研究[10]。无论从技术还是材料角度考虑,此类加热元件都是热喷涂方法制备TEG材料的奠基石。新的技术难关在于如何将几种不同功能的材料喷涂在同一层以及后续涂层与已有涂层结合强度问题。

过去15年,已有研究者应用可控大气等离子喷涂(CAPS)或者真空等离子喷涂(VPS)技术制备TEG材料[11-15]。这些技术成本昂贵,制备获得的TEG材料热电性能也不理想。

应用热喷涂技术制备TEG除了要求被喷涂元件自身应具有良好的热电性能外,还要求喷涂材料熔化不分解,获得的涂层机械性能稳定。喷涂材料应选择无毒,储量丰富的低成本材料。虽然TEG材料的显著特征是具备一定的热电性能,但氧化物才是最理想的制备材料[16-17]。另外,也有关于硅化物作为TEG制备材料的研究。如何选择高效的热电材料是目前研究的核心问题,而用热喷涂技术制备TEG时也面临一些技术难点,比如如何让各涂层之间充分结合,达到一定的喷涂厚度,还有让p型/n型半导体层高度相同。因此,制备适当的模具尤为重要。

2 实验过程

2.1 涂层间结合力的研究

热喷涂技术制备TEG材料的关键在于不同涂层间的充分结合。在喷涂和使用过程中,涂层间的性能如何相互影响也非常重要。一般涂层是直接沉积在金属基质上,性能只与材料本身有关,但TEG材料为复合涂层,还需要保证复合涂层的综合性能达到要求,如孔隙率、硬度和电阻率等。目前在金属基或者金属涂层上喷涂陶瓷涂层是热点研究领域,大量实践表明适当调整喷涂技术参数,可以制备此类陶瓷涂层。

陶瓷加热元件的研究[10]表明不同陶瓷涂层间可以达到很好的层间粘结。但会出现因某种涂层粗糙度不够影响后续涂层附着的情况。而在陶瓷基质或陶瓷涂层上喷涂金属本身难度很大[18]。其中,不同的涂层热膨胀系数差别大是主要影响因素。另外,还需要在喷涂过程中避免基材的温度突变并考虑金属粒子对陶瓷层的冲技能影响。因此,本文在制备TEG之前针对不同金属层和陶瓷层的结合开展了实验对比。

2.2 喷涂粉和喷涂工艺

依次将表1所示材料喷涂到S235JR钢片和现有涂层上。喷涂Al2O3和Al2O3-28SiO2用APS(Delta型号, 德国GTV公司生产),HVOF(TopGun型号, 德国GTV公司生产),采用Ar/H2等离子混合气,乙烯作燃料。喷涂TiOx和Ca2Fe2O5只用Delta型号APS。喷涂铜粉用HVAF(M2型号,美国Uniquecoat公司生产),甲烷/H2作燃料。喷涂Ni20Cr粉用HVOF(K2型号,GTV公司生产),HVAF(M2型号, 美国Uniquecoat公司生产),链烷烃作燃料。喷涂金属粉需要预热和冷却金属基体。该实验进行了两层及多层涂层(3~4层)的制备。

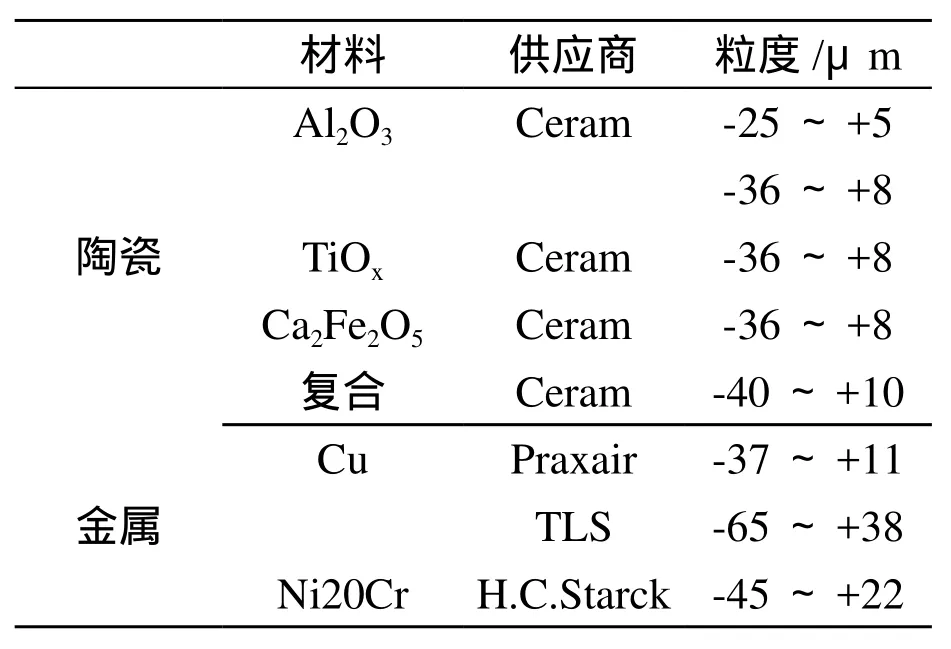

表1 喷涂粉材料Table 1 Feedstock powders

2.3 涂层表征

采用光学显微镜(Olympus GX51型号,日本Olympus公司生产)观察制备涂层的金相。采用Olympus Stream Enterprise Software软件的图像分析检测涂层厚度。

2.4 TEG的结构

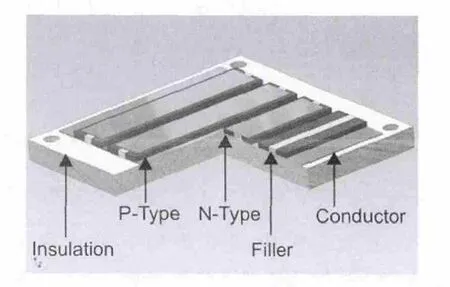

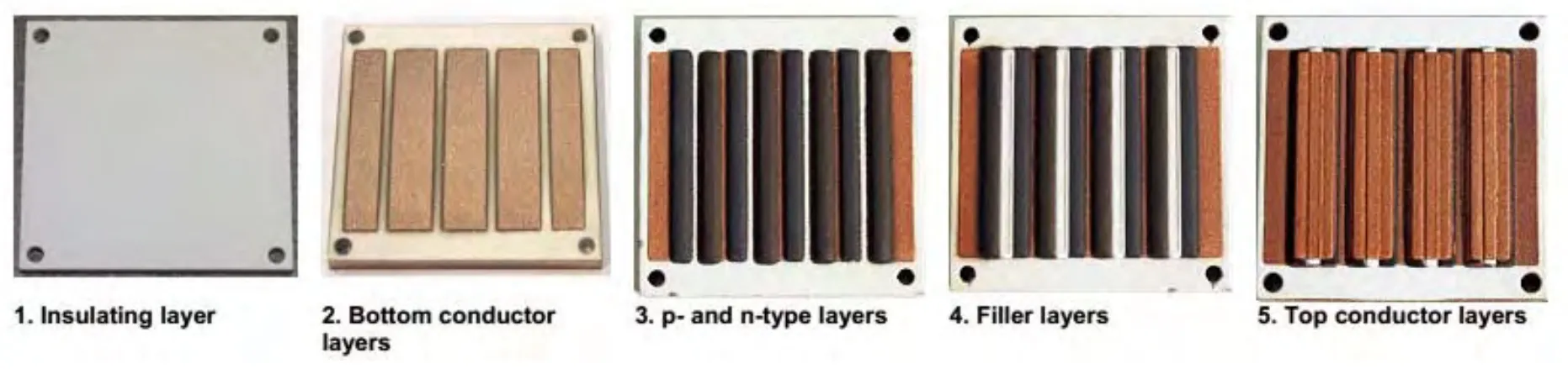

目前研究工作围绕如何用热喷涂技术制备平整的TEG模块开展,如图2所示。考虑到三维结构的复杂性,第一步先制备四对半导体模块。不锈钢(1.431)基材的尺寸为50mm×50mm。TEG模块包括7种不同的涂层。第一二层分别是Al2O3绝缘层和NiCr或者NiCrAlY粘结层。第三层和最外层均为金属铜层(含NiCr扩散势垒层),尺寸均为38mm×8mm,分别喷涂5组和4组,最外层铜层直接接触TE层。第四和第五层是具有热电活性的p/n型半导体层,尺寸为38mm×3mm,共四组。n型半导体和p型半导体材料分别选用TiOx和Ca2Fe2O5。第六层为填充层,充当TE层之间的绝缘层,同时也是最后一层导电铜层的支撑,尺寸38mm×2mm,共四组。因此,必须保证第二层导电层喷涂高度一致。该层的热导电性应比TE层低,以增加TE层之间垂直散热。

图2 热喷涂制备的TEG模块结构图Fig.2 Layout of a TEG-module to be manufactured by thermal spraying

2.5 模具

TEG模具的制备至关重要。模具必须准确的安装在基体上,以保证每一组涂层的准确位置。涂层总厚度仅不到1mm,因此不允许模具自身有任何的粘附物,以防止涂层发生层离。过喷也必须控制到最小。通过模具框架(图3上部分)和模具组(图3下部分)的结合设计,可以准确控制基体的位置,且具有重复操作。

图3 热喷涂制备TEG的模具Fig.3 Masking for the spraying of TEG module produced by thermal spray

2.6 TEG材料涂层沉积

选择最佳涂层材料,优化涂层间的结合力后,按表2所示参数,采用上一节文章所述的模具,制备TEG模块。

表2 热喷涂工艺,涂层厚度和尺寸Table 2 Overview of spray processes,coating thickness and layer dimensions

制备TEG模块和更换模具时,均采用Mitutoyo IDC112DB刻度盘指示器检测涂层的厚度变化。涂层的性能用本文2.3节所述方法表征。

3 结果与讨论

3.1 涂层间结合力

首次用HVOF和HVAF在陶瓷层上喷涂金属层并未采取任何特殊处理方式,最终获得的涂层存在两种缺陷。一是金属层的层离。该情况下两种涂层并没有真正结合,尤其是向表面粗糙度低的陶瓷涂层喷涂(采用HVOF法)金属涂层时。二是作为被喷涂层的陶瓷层内部出现裂纹。

为了使两种涂层达到最好的结合力,接下来的实验调整了燃料/氧气或者燃料/空气的比例、喷涂距离和进给速度,还对基体的预热及冷却对涂层结合力的影响进行了研究。在喷涂铜涂层时,为了尽量减少铜的氧化,必须对基体进行冷却。

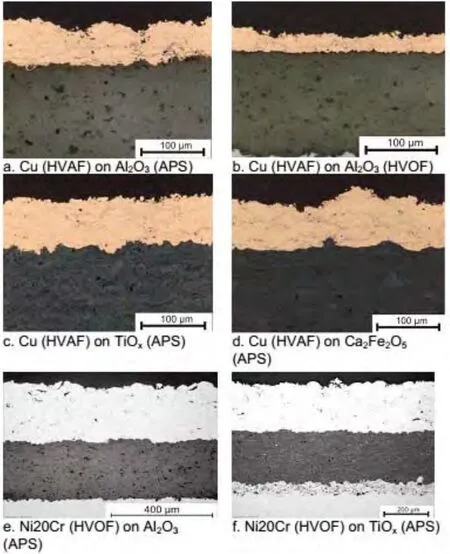

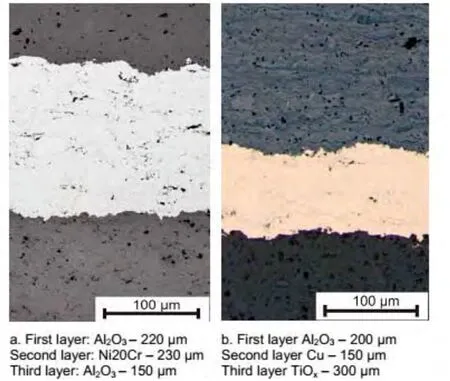

采用特殊的基体预热方法,最佳进给速度和较低的送粉速度,可以在陶瓷涂层上喷涂得到无缺陷的金属涂层。图4为不同陶瓷涂层上喷涂Cu和Ni20Cr的光学显微图。

热喷涂上陶瓷材料的喷涂通常采用APS法,因此制备TEG的陶瓷涂层也采用该喷涂工艺。用APS法喷涂得到的陶瓷层比HVOF法得到的涂层表面粗糙度更高,但采用HVOF法可以使下一层金属涂层的机械结合力更强。因此,制备TEG材料的金属层时通常采用HVOF或者HVAF法,制备铜层采用前者,制备Ni20Cr层采用后者。

图4在不同陶瓷涂层上喷涂Cu和Ni20Cr的光学显微图[19]Fig.4 Optical micrographs of the Cu and Ni20Cr layers on different ceramic layers[19]

获得最佳涂层结合的TEG制备参数后,接下来研究了第二层陶瓷涂层在金属涂层上的喷涂沉积(如图5所示)。第一层为Al2O3,第二层为Cu和Ni20Cr,第三层为采用APS法喷涂得到的Al2O3层和TiOx层。

该Al2O3-Cu-TiOx复合涂层的制备是当前研究的热点,因为它是制备TEG材料的第一步。

图5为上述三层复合涂层的光学显微图,从图中可以看出,金属层和第一层陶瓷层的结合力并未受到金属层上再次喷涂陶瓷层的影响。

图5 不同陶瓷-金属-陶瓷复合涂层光学显微图[19]Fig.5 Optical micrographs showing different ceramicmetal-ceramic multilayer coatings[19]

3.2 热喷涂制备TEG

根据涂层间结合力的优化结果,制备了不同的TEG模型。

在喷涂半导体层之前,需要保证已有导体层高度一样。半导体层自身的高度也要一样,以保证填充层和最后一层铜层的顺利喷涂沉积。喷涂工艺需要根据喷涂层组高度调整,同一模块中喷各涂层组的总厚度不超过80μm。

图6是TEG模块的制备步骤。

必要时可以采用喷砂方法去掉制备过程中过喷物。Cu过喷物必须去除,以避免电流绕过导电层直接从过喷的铜层经过。

图6 TEG的制备步骤Fig.6 Step-by-step manufacturing of a TEG module by thermal spraying

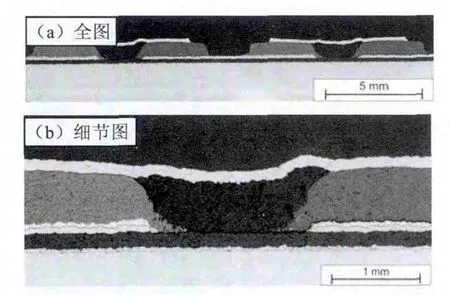

图7a是具有四个半导体支点的TEG模块横截面。如图7b中的高倍显微图所示,各涂层间结合良好,且陶瓷层无任何裂纹。

图7 TEG复合涂层横截面图Fig.7 Optical micrograph of TEG multilayer cross section

4 结论和展望

本文提出了热喷涂法制备TEG模块的技术难点。采用不同的喷涂工艺,特殊的模具,基体预处理和制备过程监测成功制备了TEG模块。该制备技术需进一步优化,以降低成本,实现产业化。另外,文献[4]中提到的可应用于热喷涂技术的热电材料是今后热喷涂法制备高效热电设备的关键。本文中关于TEG模块的检测结果将在后续文献中发表。

5 致谢

本文的研究成果由新兴材料与工艺欧洲中心(ECEMP)和德国联邦教育与科研部(BMBF)的“热喷涂——TEG的热喷涂工业制造”项目(项目编号03X3554)提供支持,前者基金来自欧盟“欧洲区域发展基金(EFRE)”。本文所有作者感谢该“热喷涂”项目的合作者。Maria Barbora特别感谢比利时FCT组织给予的SFRH/BD/62944/2009博士奖金支持。