50 kW永磁同步电机内流体流动特性数值研究

2014-09-20丁树业王海涛郭保成邓艳秋

丁树业, 王海涛, 郭保成, 邓艳秋

(1.哈尔滨理工大学电气与电子工程学院,黑龙江哈尔滨 150080;2.东南大学电气工程学院,江苏南京 210096)

0 引言

近年来,随着船舶行业的发展,舰船通常采用综合全电力系统以增加其电力系统网络的容量[1]。高效率的永磁同步电机(permanent magnet synchronous motor,PMSM)不仅可以满足船用推进电机工作环境的特殊性,并可以充分发挥电力推进的节能优势,因此PMSM在船舶上得到了广泛的应用[1-2]。然而,在变频供电情况下,PMSM在机电能量转换过程中会产生大量的涡流损耗和谐波损耗[3],使电机内温升和或局部温升增高,甚至会导致永磁体失磁现象的产生,严重影响电机的运行性能及可靠性等[4],所以在电机运行过程中必须有效地将电机内所产生的热量传导和散发出去,将电机各部件的温升限制在设计允许范围内,以维持电机长期安全高效的运行。目前,常采用强迫通风的方式或选择合适的冷却介质,以最经济的风量最有效地带走电机内的热量。所以了解和掌握电机冷却介质的流动特性,是船用PMSM研究的主要目的之一。

为了了解电机内流体流动特性,国内外的专家学者采用等效网络法[5]、有限元法[6]及有限体积法[7-14],对大型电动机[6]、汽轮发电机[7-8]、水轮发电机[9-10]、永磁风力发电机[11-14]等不同电机,对其在不同冷却介质[7,12-14]、冷却结构[8]以及冷却方式[12-14]下电机内的流体流动特性进行了卓有成效的分析研究。胡俊辉等人应用等效网络法对大中型异步电动机的通风冷却系统进行了计算分析[5];印度学者M.S.Rajagopal对含有径向通风沟的电机内流体场进行了计算分析[6];焦晓霞等人以一台大型汽轮发电机定子为研究对象,对其在不同冷却介质情况下的流体流动及温升特性进行了研究[7];胡晓红等人研究了大型汽轮发电机转子副槽的通风冷却系统,指出了副槽内结构变化对转子径向风道流量分配的影响[8];李伟力等人以大型水轮发电机磁极间隙内流体作为研究对象,指出了流体流动形态对励磁绕组冷却效果的影响和不同入口流量下磁极间涡流变化规律[9];丁树业等人以大型水轮发电机[10]、风力永磁发电机[11-14]为例,分别对其径向通风沟[10]及多冷却系统[11-14]内流体流动特性进行了分析,得到了一些有益的结论[10],对本文的数值计算具有一定的参考价值。

综上所述,国内外专家在流体场研究工作主要集中大型电机的分析计算中,而针对中小型电机所进行的包含外部机壳结构的三维流体场的数值研究极少。

本文以一台50kW船用表贴式PMSM为例,采用有限体积法对电机内温度场及流体场进行耦合计算,将温升计算结果与实验数据进行了对比分析,验证了其计算结果的准确性与求解方法的正确性。在此基础之上,对电机外部散热翅风沟、内部定转子气隙及铁辐气腔内的流体流动特性及传热特性进行了分析,得到了一些规律,对PMSM的设计具有一定的理论价值与工程参考意义。

1 数学模型

本文对永磁驱动电机三维稳态温度场及流体场进行了数值研究,由传热学基本原理可知,电机在稳态运行情况下,导热不含时间项,同时选用三维稳态含热源、各向异性介质的导热控制方程,在笛卡儿坐标系下,导热方程可表示为[15-16]

式中:T为固体待求温度,K;kx、ky、kz为求解域内各种材料沿x、y以及z方向的导热系数,W/(m·K);q为求解域内各热源体密度之和,W/m3;α为散热表面的散热系数,W/(m2·K);Tf为散热面周围流体的温度,K。

流体流动要受物理守恒定律的支配,由流体力学及传热学基本原理可知,电机内流体的流动与传热满足质量、动量以及能量守恒定则,当流体为不可压缩且处于稳定流动状态时,相应的三维控制方程可简化表示为[17]

式中:φ为通用变量;ρ为流体密度,kg/m3;Γ为扩展系数;S为源项。

2 求解模型确定

2.1 通风结构

文中永磁同步电机内流体流动情况复杂,电机外部采用强迫通风冷却系统,通过外部风机促使空气在散热翅风沟内流动,带走电机内的损耗;内部采用密闭结构,通过电机转子铁心与轴承之间的铁辐旋转作用,使电机内的空气产生运动,以达到更好的对流换热效果。电机基本结构如图1所示。

图1 电机基本结构示意图Fig.1 Basic structure of motor

2.2 基本假设与求解域物理模型

文中PMSM内定子绕组采用圆形散下线形式,绕组在槽内排列极不规则,为了合理简化求解过程,做出以下基本假设[18-21]

1)端部股线采用平直化处理;

2)定子槽内浸渍状态良好,浸渍漆填充均匀,且铜线绝缘漆分布均匀;

3)槽绝缘和铁心紧密结合在一起;

4)认为槽内所有绝缘(包括槽楔)的热性能与主绝缘相同;

5)由于电机内流体流动时的雷诺数很大,故采用湍流模型对电机内的流场进行求解;

6)在电机内流动过程中,流体流速远小于声速,即马赫数很小,故把流体作为不可压缩流体处理。

在上述假定情况下,可将电机定子槽内的铜线(不包括绝缘漆)等效的看为一整铜块;浸渍漆、槽绝缘和铜线的漆膜近似为另一导热体,等效之后的铜块位于上下层槽中心处,四周与槽壁平行,浸渍漆和槽绝缘均匀的分布在铜线四周。

根据文中PMSM的结构特点以传热特性,建立包裹电机的外部桶状空气域,取电机的整个轴向长度的半个圆周方向作为电机耦合场的求解域,物理模型如图2所示。

图2 求解域物理模型示意图Fig.2 Physical model of solution

2.3 边界条件

1)入口采用速度入口边界条件,入口风速为14.25 m/s;

2)风路出口采用压力出口边界条件,初始值设置为一个标准大气压;

3)求解域内流体与固体接触面均认为是无滑移边界;

4)电机外部机壳表面为散热面,求解域其余外边界均认为是绝热面。

3 实验测试及计算结果分析

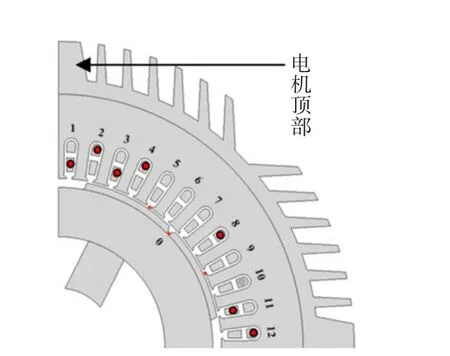

在变频驱动情况下,对PMSM内温度场及流体场进行了强耦合求解,得到电机内温升与流体流动分布。为了验证本文模型的合理性及计算数值的准确性,对PMSM电机进行了温升测试,具体是在电机内定子绕组、永磁体等关键位置埋设PT100温度传感器,温度传感器周向及轴向埋设位置分别如图3、图4所示。

图3 温度传感器周向位置埋设示意图Fig.3 Measured temperature circumference positions of sensor

图4 温度传感器轴向位置埋设示意图Fig.4 Measured temperature axial positions of sensor

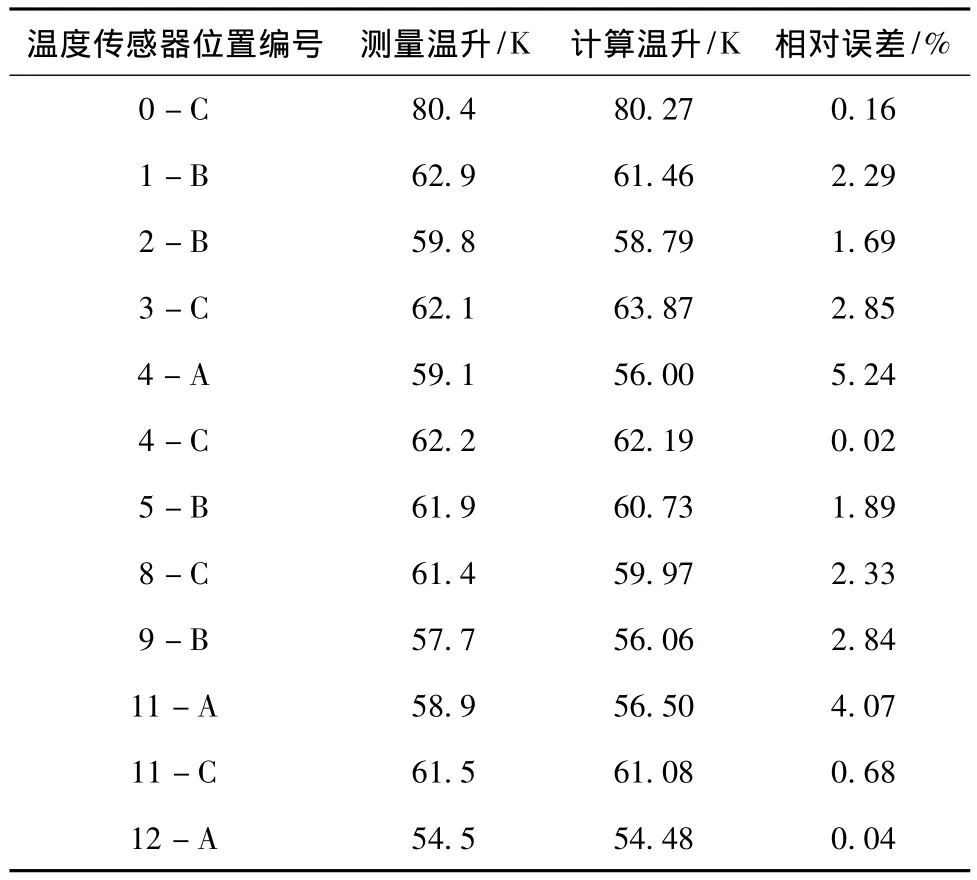

表1给出了电机内各温度传感器测量的温升值及计算得到的温升值。通过对比分析,可知温升计算结果与实测值基本吻合,满足了工程的实际需求,验证了计算结果的准确性及求解方法的正确性。

表1 测量与计算温升值的比较Table 1 Comparison of the temperature rise calculated values with measured values

4 外部冷却介质流动特性分析

4.1 电机机壳部分流体流动特性分析

为了详细分析电机外部空气流动特性,图5给出了电机机壳外空气流动迹线图,图6给出了散热翅风沟径向中心处沿轴向的速度分布云图。

图5 电机机壳外空气流动迹线图Fig.5 Path lines of the air outside the motor frame

对比分析可知:

1)由图5中可以看出,电机机壳外空气流动情况复杂,风速变化范围大;空气经风罩后,流入电机端盖时风速稳定,进入散热翅风沟时,由于受到散热翅形状的束缚,速度迅速升高,最高风速可达12.78 m/s;

2)从轴向而言,空气在贯穿的散热翅风沟内流速较为规律,随轴向长度的增加速度逐渐降低;由于空气受到接线盒、吊装位置及基座支撑板的阻碍作用,在其附近发生绕流现象,风量损失严重;

3)从图6中可以看出,空气在进入散热翅风沟时,风速增高,且最高速度位于风沟中心处;在流向接线盒、基座支撑板及吊装位置时,速度逐渐降低。

图6 电机散热翅风沟径向中心处沿轴向速度分布图Fig.6 Velocity distribution for radial center of fin ducts along axial direction

4.2 机壳表面散热系数分析

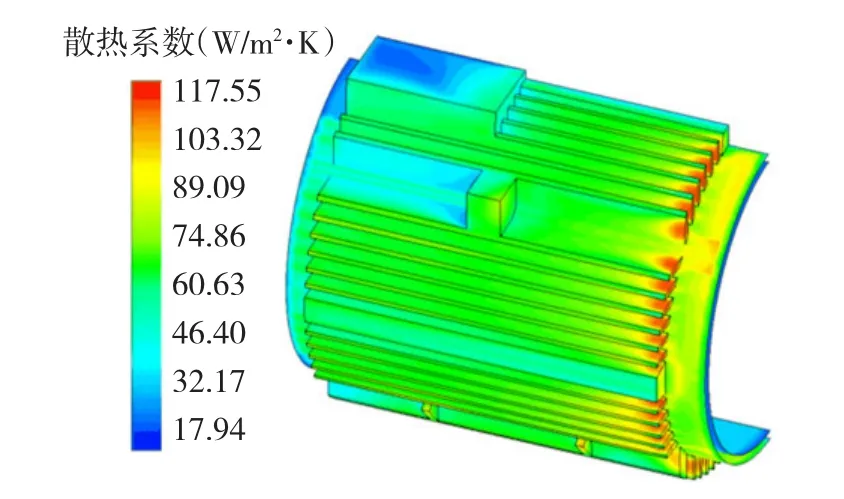

由于流体流动特性直接关系到电机机壳的散热能力,故图7给出了电机机壳散热系数分布云图。

图7 电机机壳散热系数分布图Fig.7 Heat transfer coefficient of the frame

从图中可以看出,机壳散热系数分布不均匀,最高可达117.55 W/m2·K。在空气刚进入散热翅风沟时,由于其速度较高,散热系数较大;在接线盒、吊装及基座支架等部件,由于其对冷却介质流动的阻碍作用,各部件后部散热系数明显减小。

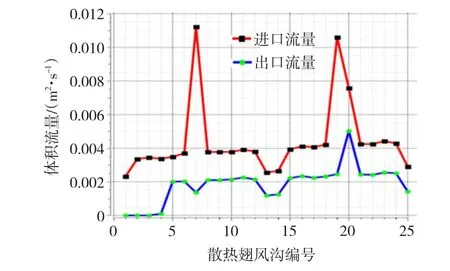

4.3 机壳散热翅内流体流量分析

从图2中可以看出,当空气经风机加速后,进入电机端部的风罩内,风罩内部安装有导风板,目的是使冷却介质进入电机端盖时沿周向分配均匀。为了分析评价风罩导风板的合理性,图8给出了散热翅风沟进口与出口体积流量对比图,散热翅风沟沿周向从上至下(接线盒部位为上),依次编号为1~25,其中7、19号分别为吊装位置、基座支撑板所对应的散热翅风沟。

1)由图及计算结果可知,各散热翅风沟入口的体积流量与入口面积成正比,风量沿散热翅风沟分配较为均匀,风罩内导风板设计合理;

2)1~4 号风沟对应接线盒部位,出口流量为0;7、19号散热翅风沟内空气由于绕流作用,出口风量较进口分别损失87.93%和76.86%;其中20号风沟内风量损失最小,仅为33.72%,这是由于其入口面积大且空气流动无阻碍因素所致;其余散热翅风沟内风量损失较为平均,在41.43%~53.13%之间。

图8 散热翅风沟进口与出口体积流量对比图Fig.8 Flow rate curves of inlet and outlet for fin ducts

5 内部冷却介质流动特性分析

5.1 内部空气速度分布特性

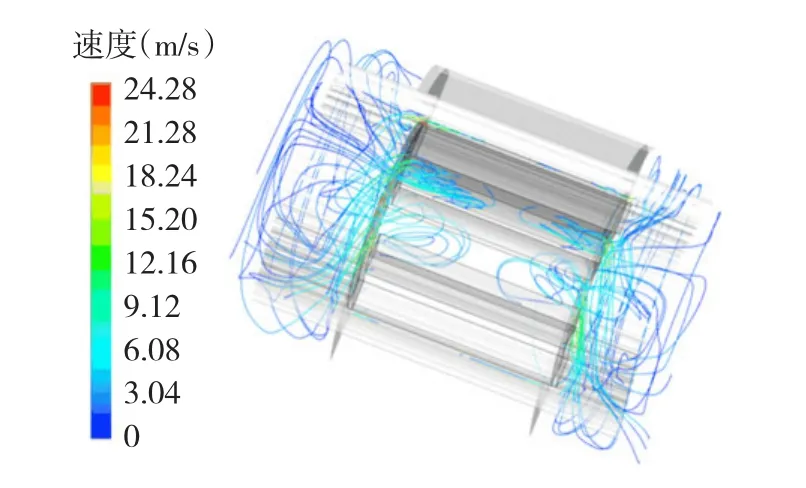

本文中PMSM电机内部采用全封闭自冷却系统,图9为电机内部空气流动迹线图,从图中可以看出电机内部空气流动复杂,在铁辐内气腔轴中心两侧有涡流产生,由计算结果可知,电机内部最高速度为24.28 m/s,位于定转子气隙内。

图9 电机内部空气流动迹线图Fig.9 Path lines of air inner the motor

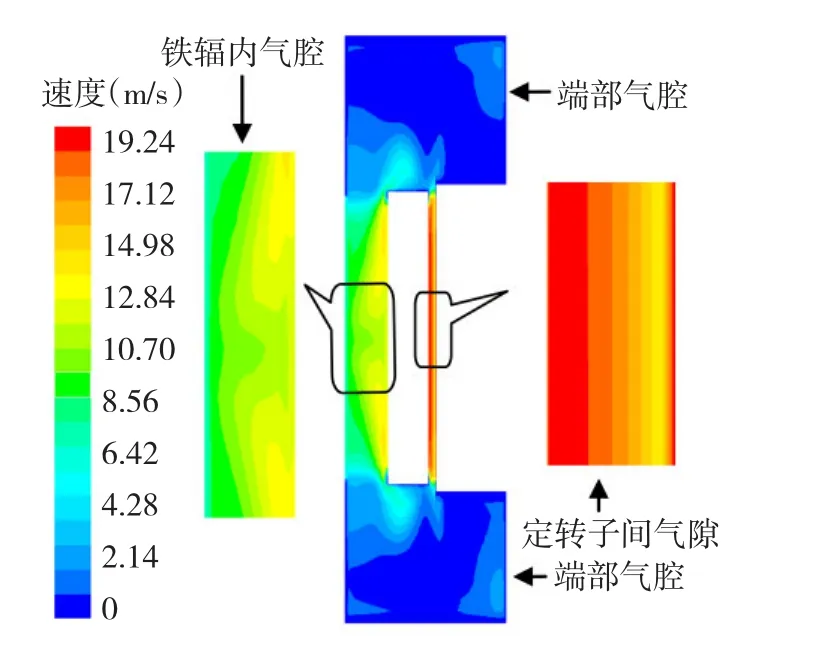

为了详细分析电机内速度分布特性,图10给出了内部空气周向中心截面处的速度分布云图,图11为其定转子气隙及铁辐内气腔几何中心沿轴向速度分布图。

1)从图中可以看出,电机内速度分布关于轴中心呈现对称分布;由于转子的旋转作用,且定转子气隙狭长,其速度较高,铁辐内气腔速度略低。当其旋转域(定转子气隙及铁辐内气腔)内空气进入电机端部气腔后,速度急剧下降,这是由于气体进入体积较大的端部气腔后,流动充分发展所致;

图10 电机周向中心截面处速度分布图Fig.10 Velocity distribution for circumference center of motor

2)定转子气隙内空气速度沿轴向分布均匀,沿径向呈现梯度分布趋势,由于转子及定子铁心气隙壁面对风路的束缚作用,气隙内速度在定转子表面处速度最大,可达19.24 m/s,最低速度位于靠近定子铁心表面2 mm处,为12.51 m/s,速度下降34.98%;

3)从图10中可以看出,电机铁辐气腔内空气速度随着径向长度的增加而逐渐增高,这是由于转子处于旋转状态下,随着径向长度的增大,铁辐旋转力矩增高,扰动空气能力增强所致;结合图10可以看出,铁辐气腔内流体速度沿轴向呈“M”型分布,由于两端气体的作用,冷却介质压力在轴中心处处于相对平衡状态,速度略有降低。

图11 气隙与铁辐气腔周向中心速度分布图Fig.11 Velocity curves of air gap and iron spoke air cavity along circumference center

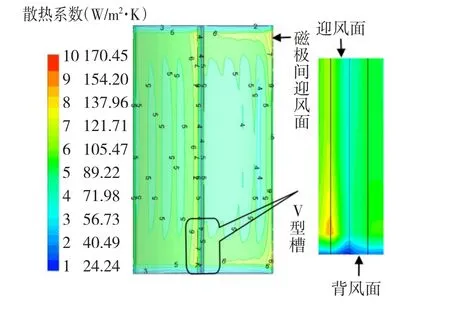

5.2 永磁体表面散热系数分析

永磁体受环境温度影响较大,温度过高会产生失磁现象,直接影响电机性能及运行寿命,而在电机运行过程中永磁体产生的热量将在永磁体表面与空气进行强制对流换热,将热量散发出去,因此对永磁体表面散热系数的分析具有相当重要的意义。根据流固耦合基本原理及牛顿内摩擦定律,可得永磁体表面散热系数分布,如图12所示。

图12 电机永磁体表面散热系数分布图Fig.12 Heat transfer coefficient at the surface of permanent magnet

从图中可以看出,永磁体凸出的表面散热系数分布均匀,但相邻永磁体之间“V”型槽内及磁极间迎风面散热系数较大,这是由于转子的旋转作用使“V”型槽及磁极间壁面处冷却气体速度增高所致,最大散热系数位于磁极间迎风面的轴向槽口处,可达170.45 W/m2·K;永磁体表面散热系数与周围冷却气体的速度变化趋势保持一致。

6 结论

本文以一台50 kW表贴式PMSM为例,通过对电机内、外部流体流变特性的分析,可以得到如下结论:

1)电机的温升计算结果与实验结果吻合,本论文所建立的包含电机外部空气域的三维物理模型合理,求解方法正确;

2)电机机壳散热翅风沟进口风量分配较为均匀,风罩内导风板设计合理;但冷却介质在散热翅风沟内流动时,受到接线盒、吊装座及基座支撑板的阻碍作用,散热翅风沟内流量损失达57.52%,风量损失较为严重;

3)冷却气体在定转子气隙及铁辐气腔内流速沿轴向分布规律,速度较高,可以有效的带走转子铁心及永磁体产生的热量,冷却气体进入空间较大的端部气腔后速度急剧下降;

4)机壳及永磁体表面散热系数与周围冷却气体的速度变化趋势保持一致;

5)文中电机采用F级绝缘,由温升计算结果可知,运行时的温升远远小于绝缘材料所允许的极限温升,流体能及时的将电机内产生的热量带走,因此该电机的通风冷却系统设计合理。

[1]寿海明,冀路明,马守军.现代船用推进电机技术研究[J].船电技术,2007,27(1):36-39.

SHOU Haiming,JI Luming,MA Shoujun.Research on modern marine propulsion motor technology[J].Marine Electric&Electric Technology,2007,27(1):36-39.

[2]翁存海,李亚旭.国外船用永磁电动机的研制及其应用前景[J].船电技术,2000,20(4):1-6.

WENG Cunhai,LI Yaxu.Permanent magnet motor research and application prospect for foreign marine[J].Marine Electric&Electric Technology,2000,20(4):1-6.

[3]唐任远,赵清,周挺.稀土永磁电机正进入大发展的新时期[J].沈阳工业大学学报,2011,33(1):1-8.

TANG Renyuan,ZHAO Qing,ZHOU Ting.Rare earth permanent magnet electrical machines stepping a new period of rapid development[J].Journal of Electrical Power Science and Technology,2011,33(1):1-8.

[4]王鑫,李伟力,程树康.永磁同步电动机发展展望[J].微电机,2007,40(5):69-72.

WANG Xin,LI Weili,CHENG Shukang.Development and prospect of permanent magnet synchronous motor[J].Micromotors Servo Technique,2007,40(5):69-72.

[5]胡俊辉,许承千.大中型异步电机通风的研究和计算[J].大电机技术,1992(1):24-29.

HU Junhui,XU Chengqian.The ventilation study and calculation of medium and large induction motors[J].Large Electric Machine and Hydraulic Turbine,1992(1):24-29.

[6]RAJAGOPAL M S,SEETHARAMU K N,ASWATHA NARAYANA P A.Finite element analysis of radial cooled rotating electrical machines[J].International Journal of Numerical Methods for Heat&Fluid Flow,1999,9(1):18-38.

[7]焦晓霞,管春伟,李伟力,等.汽轮发电机不同冷却介质对定子传热特性的影响[J].电机与控制学报,2011,15(2):54-70.

JIAO Xiaoxia,GUAN Chunwei,LI Weili,et al.Influences of different cooling medium in turbo-generator on stator heat transfer characteristics[J].Electric Machines and Control,2011,15(2):54-70.

[8]胡晓红,袁益超,刘聿拯,等.汽轮发电机转子副槽通风冷却系统流动特性研究[J].中国电机工程学报,2008,28(5):91-96.

HU Xiaohong,YUAN Yichao,LIU Yuzheng,et al.Study on the flow characteristics of rotor sub-slot ventilation in turbo-generator[J].Proceedings of the CSEE,2008,28(5):91-96.

[9]李伟力,陈玉红,霍菲阳,等.大型水轮发电机转子旋转状态下磁极间流体流动与温度场分析[J].中国电机工程学报,2012,32(9):132-139.

LI Weili,CHEN Yuhong,et al.Fluid flow and temperature field analysis between two poles of a large air-cooled hydro-generator rotor in rotation[J].Proceedings of the CSEE,2012,32(9):132-139.

[10]丁树业,李伟力,靳慧勇,等.发电机内部冷却气流状态对定子温度场的影响[J].中国电机工程学报,2006,26(3):131-135.

DING Shuye,LI Weili,JIN Huiyong,et al.Cooling air state inside generator effect on stator temperature fields[J].Proceeding of the CSEE,2006,26(3):131-135.

[11]丁树业,葛云中,孙兆琼,等.高海拔用风力发电机流体场与温度场的计算分析[J].中国电机工程学报.2012,32(24):74-79.

DING Shuye,GE Yunzhong,SUN Zhaoqiong,et al.Numerical research on temperature and fluid field for high-altitude wind power generator[J].Proceedings of the CSEE,2012,32(24):74-79.

[12]丁树业,孙兆琼,徐殿国,等.3MW双馈风力发电机传热特性数值研究[J].中国电机工程学报.2012,32(3):137-143.

DING Shuye,SUN Zhaoqiong,XU Dianguo,et al.Numerical investigation of heat transfer for 3MW doubly-fed wind generator[J].Proceedings of the CSEE,2012,32(3):137-143.

[13]丁树业,葛云中,徐殿国,等.1.5MW双馈风力发电机内流体场分析[J].中国电机工程学报.2012,32(21):93-98.

DING Shuye,GE Yunzhong,XU Dianguo,et al.Analyses of fluid field inside 1.5MW doubly-fed wind generator[J].Proceedings of the CSEE,2012,32(21):93-98.

[14]丁树业,孙兆琼,苗立杰,等.永磁风力发电机流体流动及传热性能数值研究[J].电机与控制学报.2012,16(8):74-81.

DING Shuye,SUN Zhaoqiong,MIAO Lijie,et al.Numerical investigation of fluid flow and heat transfer performance for permanent magnet wind generator[J].Electric Machines and Control,2012,16(8):74-81.

[15]PATANKAR S V,Numerical heat transfer and fluid flow[M].Abingdon:Taylor&Francis Group,1980:130-156.

[16]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:347-353.

[17]王福军.计算流体力学分析[M].北京:清华大学出版社,2004:7-11.

[18]靳延船,李伟力,李守法.感应电机定子温度场的数值计算[J].电机与控制学报,2006,10(5):492-497.

JIN Yanchuan,LI Weili,LI Shoufa.Numerical calculation and analysis of stator thermal field in an induction machine[J].Electric Machines and Control,2006,10(5):492-497.

[19]李伟力,李守法,谢颖,等.感应电动机定转子全域温度场数值计算及相关因素敏感性分析[J].中国电机工程学报,2004,27(24):85-91.

LI Weili,LI Shoufa,XIE Ying,et al.Stator-rotor coupledthermal field numerical calculation of induction motors and correlated factors sensitivity analysis[J].Proceedings of the CSEE,2004,27(24):85-91.

[20]POTTER C,WIGGERT D,RAMADAN B.Mechanics of fluids[M].北京:机械工业出版社,2003:136-154.

[21]丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992:15-43.