高速破片撞击充液容器拖拽阶段气腔特性研究*

2018-10-16马丽英李向东周兰伟张高峰

马丽英,李向东,周兰伟,张高峰

(南京理工大学智能弹药技术国防重点实验室,江苏 南京 210094)

大部分类型的战斗部爆炸都会产生高速破片,破片撞击充液容器(如飞机与车辆的油箱、输油管道以及油罐车等)会产生水锤效应,水锤效应能大幅增强破片对容器的毁伤能力,不少飞机的损毁都是由于破片撞击油箱形成的液压水锤效应[1]。水锤效应的研究对战场目标和民用设施的防护设计都具有非常重要的意义,二战后就受到了美国等发达国家的重视,并开展了很多相关研究[2-3]。揭示破片撞击充液容器时形成的气腔特性是研究液压水锤的重要内容之一,气腔特性不仅体现了高速破片在液体中的速度变化,同时还影响作用在容器壳体上载荷的大小及分布。国外学者[4-7]也开展了一些研究工作,如Aristoff等[8]对低速破片垂直入射自由水面进行冲击实验,并对气腔脉动特性及其脉动速度对气腔形状的影响进行研究,得到气腔长度与时间的关系式。Varas等[9-10]用速度600~900 m/s的钢制球形破片(直径12.5 mm)撞击充液的铝合金(6063-T5)方管,来模拟机翼油箱受到撞击的情况,但只对比了方管中不同充液比对气腔形状的影响,并未对气腔其他影响因素进行研究。国内相关研究主要针对海军武器研制的需要,研究弹药入射自由水面并在水中运动及其形成的气腔特性[11-13]。而针对高速破片撞击充液容器形成气腔的研究较少。

本文中主要研究高速破片撞击充液容器时形成的气腔特性与破片撞击速度、液体介质类型的关系,为油箱结构的响应及毁伤奠定基础。

1 气腔形成过程及其特性表征

1.1 气腔的形成

破片撞击充液容器时形成的液压水锤效应主要分为侵彻阶段、冲击阶段、拖拽阶段、空腔阶段(空腔阶段有两种情况:一种情况下破片剩余速度较低,破片留在容器内;另一种情况下破片剩余速度较高,破片穿出容器),见图1。气腔形成于水锤效应的拖拽阶段,即破片进入液体后并在其内部运动,由于受到液体黏滞阻力的作用,速度不断衰减;同时,破片在水中运动过程中不断将动能传递给水,部分能量使水沿垂直弹道方向运动从而在破片尾部形成一个低压区,使得空气(和液体蒸汽)进入箱体,形成气腔。

1.2 气腔特性表征

高速破片在液体中运动时,在破片尾部形成一个以破片弹道方向为对称轴的圆锥形气腔如图2所示,气腔长度为L,气腔最大直径为D(简称为气腔直径)。气腔随破片在水中运动距离的变化而变化,并且气腔特性(如气腔长度、气腔直径)还与破片的初速、液体介质类型等因素有关。

2 数值模拟及实验方法

首先以充水容器为例,采用数值计算与实验相结合的方法,研究破片撞击容器后形成气腔的特性。

箱体尺寸为400 mm×400 mm×500 mm,材料为铝合金2024-T4,容器壳体壁厚为4 mm。破片为∅9.5 mm(约3.5 g)的钢球。

2.1 有限元模型的建立

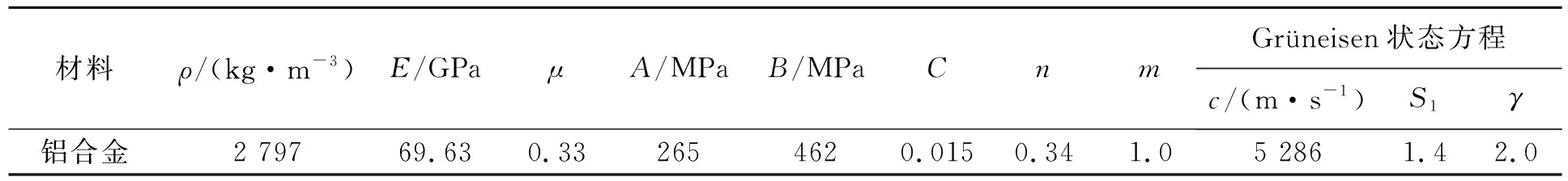

数值模拟时,用Johnson-Cook模型和Grüneisen状态方程描述充液容器箱体,材料主要参数如表1所示;用Plastic Kinematic材料模型描述破片(钢),破片密度为7 830 kg/m3,弹性模量为210 GPa,泊松比为0.3。

表1 箱体材料主要参数Table 1 Main parameters of filling liquid container

用Null模型和Grüneisen状态方程描述水,用Null模型和Linear Polynomial状态方程描述空气,材料参数见表2。钢球和铝合金箱体为Lagrange网格,水和空气为Euler网格。Lagrange网格和Euler网格之间采用ALE(Arbitrary Lagrange-Euler)方法进行耦合,建立的有限元模型如图3所示。

表2 水和空气的主要材料参数表Table 2 Material parameters of water and air

2.2 实验方法

实验布置如图4所示。实验时,用弹道枪发射球形破片撞击充液容器。用测速靶和计时仪测得破片撞击容器时的速度,并用高速相机拍摄破片在液体内的运动情况和气腔形态。为了拍摄容器内气腔的大小及变化,容器两侧壁采用有机玻璃,并在其中一侧有机玻璃上粘贴刻度纸,如图5所示,用于获得气腔的具体尺寸。充液容器后布置了一块白色背景布,便于高速相机捕捉破片位置。

实验测得破片撞击充液容器前壁面的速度为686 m/s,并用数值计算的方法模拟了球形破片以相同速度撞击充液容器的过程。

3 拖拽阶段气腔特性变化规律

3.1 气腔的形成过程

图6为数值计算和实验中破片撞击充液容器并形成气腔的过程,从图6可以看出,数值计算中气腔的形状及形成过程与实验照片一致。数值模拟中,破片首先穿透容器壁面,在水中运动。破片入水后,沿弹道方向向前运动,并在尾部拖拽出一个圆锥形气腔。随着破片水中运动时间的增加,破片尾部气腔的长度和直径随破片是增大的,即气腔是不断膨胀的。在气腔膨胀过程中,气腔不断挤压充液容器的前壁面,使得前壁面朝着与破片运动方向相反的方向变形凸起。

3.2 气腔特性随时间的变化规律

气腔长度和气腔直径随时间的变化曲线如图7所示。从图7(a)中可以看出,随着破片在水中运动时间的增加,气腔长度不断增加。破片初入水时速度较大,气腔长度增加得比较快。由于水具有黏性,破片在水中的速度衰减得很快,气腔长度增加的幅度逐渐减小。数值计算得到的气腔长度略小于实验测得的气腔长度(即在水中运动相同时间后,数值计算中破片移动的距离比在实验中移动的距离大),最大偏差为6.27%。从图7(b)中可以看出,气腔直径的变化规律与气腔长度变化规律相似,破片速度较大时,气腔直径增大较快(即气腔膨胀较快),速度减小时,气腔直径增加幅度放缓。

实验测得的气腔直径和长度与数值计算的最大偏差为10.52%。说明建立的有限元模型和选用的材料模型合理,下文以相同的模型及材料参数计算研究破片撞击速度和液体介质对气腔特性的影响。

4 破片撞击速度对气腔特性的影响

为研究破片撞击速度对液体中形成的气腔特性的影响,下面计算破片以不同速度撞击充水容器的过程,速度范围600~2 200 m/s,间隔400 m/s。

破片以不同速度撞击充液容器时,破片在液体内气腔特性及速度曲线如图8所示(上升曲线为气腔长度或直径随时间变化曲线,下降曲线为速度随时间变化曲线)。从图中可以看出,随着破片撞击速度增加,破片在水中运动相同时间后,形成的气腔长度和直径均增大。说明破片撞击速度越大,传递给水的能量越多,形成气腔的体积越大。从速度随时间变化曲线可以看出,破片的撞击速度越大,入水后速度下降越明显。气腔长度和直径随破片撞击速度呈非线性增加的趋势。撞击速度小于1 400 m/s时,速度变化对气腔长度和直径的增加率的影响较为明显,增加率较大;撞击速度大于1 400 m/s时,随着速度的增大,气腔长度和直径的增加率均减小。

破片以不同速度撞击充水容器时形成气腔长度与气腔直径之比(L/D)随时间的变化曲线如图9所示,破片撞击速度较低(小于1 400 m/s)时,气腔长径比随破片撞击动能的增加而增大;破片撞击动能较高(大于1 400 m/s)时,气腔长径比是先上升后下降,最终趋于一个稳定变化区域,约在3.8~3.9之间。撞击速度越高,L/D趋于稳定变化区域的时间越短。

5 液体介质对气腔特性的影响

为了研究介质类型对气腔特性的影响,下面对破片以686 m/s的速度撞击柴油介质形成液压水锤效应拖拽阶段的气腔特性进行数值模拟。计算时更换液体介质为柴油,其密度为837 kg/m3,声速为1 775 m/s,S1=1.725,其他参数不变。

数值计算中,破片以686 m/s的速度撞击充满水和柴油两种介质的容器时形成的气腔特性曲线如图10所示。从图中可以看出,在柴油中形成的气腔直径与在水中形成的气腔直径相差不大。而气腔长度比在水中增加得快,且差值随破片在液体中的运动而逐渐增大。主要是因为柴油的密度小于水,其相对于水较容易压缩。破片在柴油介质内运动时所受阻力小于水,破片的存速高;随着运动时间的增加,速度差越来越大。

为考虑密度对气腔长度的影响,对图10中的横轴进行无量纲化处理后的曲线如图11所示,其中df为破片直径,u0为破片进入液体的初速(因为破片穿透容器前壁面撞击不同液体介质时产生的初始冲击波强度不同,消耗的破片动能不同,所以破片进入水和柴油的速度不同。根据数值计算中破片的速度变化可以得到,破片进入水和柴油的速度分别为493、496 m/s),ρl为液体介质的密度,ρf为破片密度。从图中可以看出,水和柴油中气腔长度几乎重合,最大偏差为0.59%,说明密度(破片进入液体的速度影响可以忽略)为影响气腔特性的主要因素。

水和柴油两种介质中气腔长度与直径之比(L/D)随时间的变化曲线如图12所示,可以看出柴油介质中长径比随时间变化规律与水介质基本一致。在破片刚入柴油介质中时,气腔的长径比迅速增加,破片在柴油介质中运动一段时间后趋于一稳定变化区域。柴油中,L/D趋于稳定后约在4.25左右浮动,是水介质的1.09倍。柴油介质中的长径比始终大于水中的长径比,且两条曲线几乎同时趋于稳定变化区域。说明介质类型对L/D达到稳定值的时间无影响,而对L/D的定值大小有影响。

6 结 论

(1)破片撞击充液容器时形成圆锥形气腔,其最大直径和长度随破片的运动而逐渐增大,破片入液体时速度较大,气腔长度和直径增加较快;随着破片速度的衰减,气腔长度和直径增加的幅度逐渐减小。

(2)破片撞击充水容器时形成气腔的长度和最大直径随着破片撞击速度的增大而增大。气腔长径比(L/D)随破片撞击速度的增大更快趋于一稳定变化区域,约在3.8~3.9之间。

(3)破片撞击充满柴油容器时形成气腔的最大直径和长径比变化规律与水介质中相同,气腔长径比最终在4.25左右浮动,柴油介质中气腔最大直径和长径比(L/D)均大于水介质。