回流温度曲线对CBGA植球空洞影响研究

2014-09-19林鹏荣姜学明黄颖卓练滨浩姚全斌朱国良

林鹏荣,姜学明,黄颖卓,练滨浩,姚全斌,朱国良

(北京微电子技术研究所,北京 100076)

1 引言

随着电子元器件不断向轻、小、高性能和高集成度的方向不断发展,陶瓷球栅阵列封装CBGA(Ceramic Ball Grid Array)作为一种高密度、面阵排布的表面贴装封装形式,近年来被广泛应用于以航空航天为代表的高可靠产品中。CBGA器件采用的基板是多层陶瓷,金属盖板用密封焊料焊接在基板上从而实现气密性封装,用以保护芯片、引线及焊盘。焊球材料为高温合金90Pb10Sn(熔点大于300 ℃),焊球和封装基板的互连采用低温合金63Sn37Pb(熔点183 ℃),焊接过程中,共晶焊料熔化,而焊球不熔化,保持接头的高度,提高了接头的可靠性[1],缓解了因陶瓷封装基板与PCB板之间存在的热膨胀系数不匹配带来的焊点失效问题,从而提高了CBGA器件的使用可靠性。CBGA封装结构示意图如图1所示。

焊点空洞是影响CBGA器件及组装可靠性的主要缺陷之一,其对焊点可靠性的影响,业界仍持不同观点[2]:一种观点认为空洞位置易引起应力集中,会降低焊点的强度和疲劳寿命;另一种观点认为空洞的存在可能增加焊点的柔性,增强焊点的弹性变形能力,从而吸收在温度循环条件下的应力,减少焊点在温度循环载荷条件下的塑性应变范围,提高焊点的疲劳寿命。

CBGA植球空洞的形成主要由于回流过程中,助焊剂中挥发性气体被焊球或焊盘捕捉未能及时排出而产生的[3]。本文通过调节回流温度曲线对空洞的形成机理以及加热回流等阶段对空洞率的影响进行系统研究,以指导CBGA植球工艺改进。

2 试验方法

2.1 主要原材料及设备

选用的外壳为高温共烧氧化铝陶瓷外壳,型号为CLGA256,焊盘W金属化层上镀Ni-Au(Ni≥3.5 μm,Au≤0.5 μm),焊盘直径为Φ0.85±0.05 mm,焊盘节距为1.27 mm。

焊球采用Φ0.889 mm的90Pb10Sn高温焊球,焊膏采用免清洗型63Sn37Pb共晶焊膏,熔点为183 ℃。

主要设备包括:链式回流炉,美国BTU公司;KIC炉温测试仪;丝网印刷机;置球机;X射线检测设备。

2.2 植球回流焊温度曲线

回流焊温度曲线通常可以分为四个阶段:

预热阶段:预热的主要目的是使封装器件均匀受热,同时对封装器件具有烘烤的作用,除去其中的水分,使焊膏内的挥发物质释放出来,且不会引起焊料飞溅,同时使CBGA器件达到焊膏的润湿温度。

活化阶段:活化阶段的主要目的是使焊膏中的助焊剂活化,除去焊盘表面和焊膏合金表面的氧化物,为焊膏回流过程做好准备。同时也使CBGA器件上的所有焊点同时接近焊接温度。

回流阶段:回流阶段是使焊点迅速上升到焊膏的熔点温度以上,达到焊接温度,使熔融的焊料润湿陶瓷外壳的焊盘,达到良好的焊接要求。对于CBGA器件,其焊球为90Pb10Sn高温合金,在回流过程中焊球是不熔化的,焊膏熔化与焊盘和高温焊球润湿形成焊点。

冷却阶段:冷却阶段的主要目的是在焊点凝固的同时细化晶粒,抑制金属间化合物的增长,提高焊点的强度。冷却阶段有风冷和自然冷却两种。

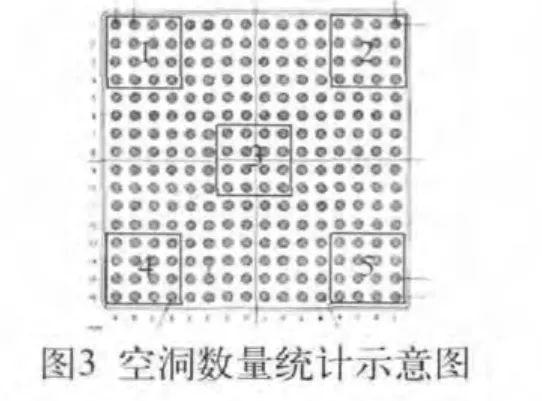

本试验通过调节总体加热时间、活化阶段时间和回流阶段时间设定了多条回流温度曲线并进行植球,典型回流温度曲线见图2。通过X射线检测对回流焊后的CBGA器件进行焊点空洞检测,并对空洞的数量进行统计分析。如图3所示,每个CBGA器件上的空洞数量统计选取1~5共五个区域,每个区域均为4×4阵列。

3 CBGA植球空洞形成的机理分析

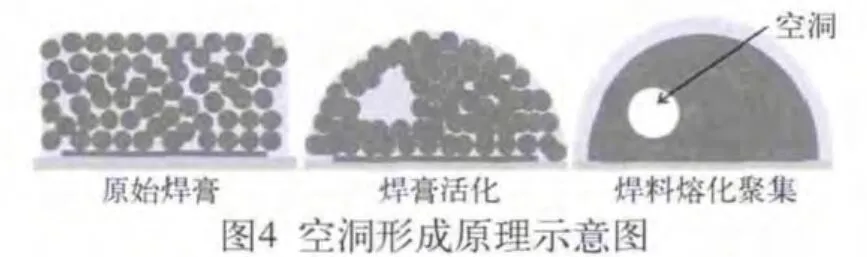

CBGA器件植球工艺与PBGA器件植球工艺有所不同,CBGA器件采用的是高温合金90Pb10Sn,在回流焊过程中通过63Sn37Pb共晶焊膏实现高温焊球与焊盘之间的冶金连接,而PBGA器件通常采用63Sn37Pb或SnAgCu等无铅焊球在助焊剂的辅助下熔化并润湿焊盘。因此,对于CBGA器件而言,焊膏熔化过程是产生空洞的根本原因。

焊膏主要由助焊剂和金属颗粒组成,金属颗粒尺寸一般为25~45 μm。在回流焊过程中,焊膏经历了预热、活化、回流及冷却等阶段,焊膏中的助焊剂在此过程中发生分解、挥发并释放出气体,而金属颗粒在预热至回流整个焊接过程中由颗粒状的固体逐渐熔化,转变为液体并聚集。熔化的焊料在表面张力的作用下向中心处集中,而排出的气体同样在表面张力的作用下密闭在焊料中未能及时排出产生空洞。焊膏回流过程中产生空洞的原理示意图如图4所示。

另外,易挥发性的助焊剂容易产生高粘性的残留物,其难以从熔化的焊料中排出,因此在熔化焊料中就会存在气体释放的隐患,容易造成空洞[4]。

再者,金属焊盘上的氧化物及有机污染物也是助焊剂捕捉的主要成份,其在加热回流过程中反应并释放出气体,若气体未能及时排出,则容易产生空洞。因此氧化物及有机污染物也是CBGA器件植球过程中产生空洞的原因之一。

综上,在回流焊过程中释放出的气体是空洞形成的根本因素,而通过回流温度曲线的调节,如调节回流的时间,可有效改善气体的溢出,从而降低空洞率。

4 试验结果与讨论

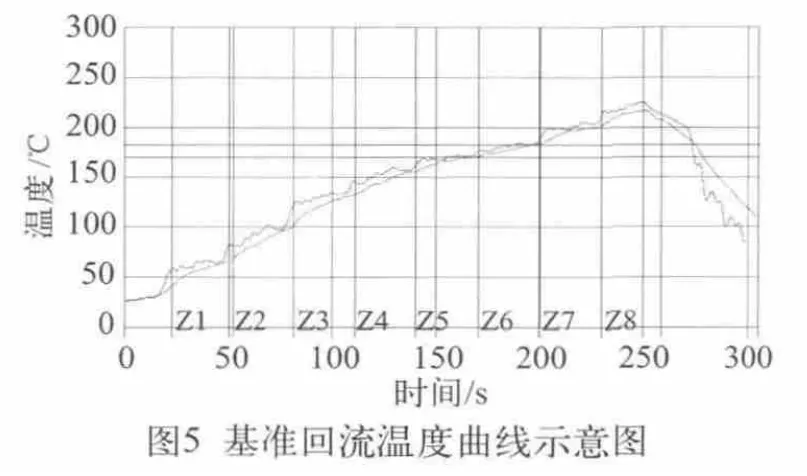

采用8温区链式回流炉结合KIC炉温测试仪进行回流焊试验,针对CLGA256陶瓷外壳,以基准曲线为原型,通过改变带速和设定温度,使加热时间延长或缩短,共设定了7条回流温度曲线,如表1所示。基准曲线如图5所示。

针对每一条设定的回流温度曲线,在同一批次CLGA256陶瓷外壳中随机抽取3只进行植球,然后通过X射线检测设备对规定的区域进行空洞检测,经X射线检测的空洞形貌照片如图6所示。可以看出,回流焊后焊点空洞主要集中于焊点边缘处,焊点中心处基本无空洞,整体呈现以焊点中心为圆心向外放射,空洞逐渐增多的趋势。这说明在回流过程中焊点内部的空洞会随着熔化的焊料向边缘流动并溢出。

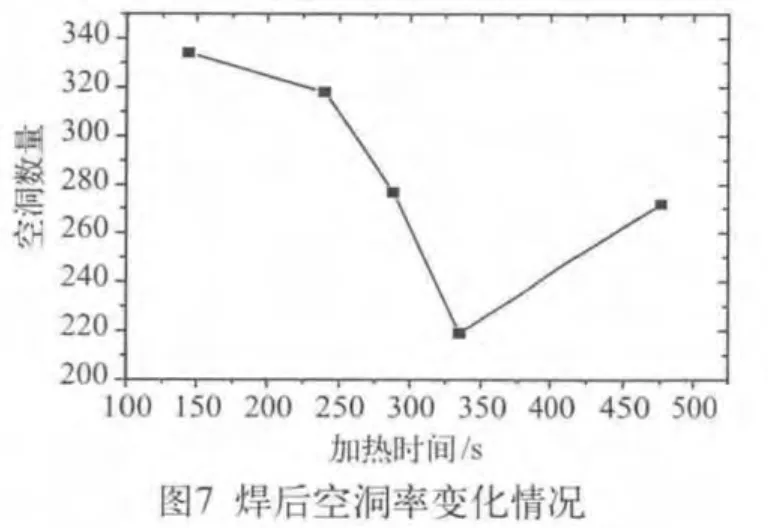

对回流温度曲线1~5条件下CBGA256植球空洞进行统计,取三只电路空洞数量的平均值,结果如图7所示。可以看出,随着带速的降低,器件植球过程中经受的加热时间越长,焊点空洞的数量呈现先降低后升高的趋势,并在加热时间为335 s时空洞率达到最小。加热时间较短时焊点空洞较多的主要原因可能有两个方面:(1)由于焊膏熔化前助焊剂中溶剂未充分挥发,促使挥发性气体残留在熔化的焊料中形成较多空洞;(2)由于加热时间较短,大部分空洞没有得到充分的时间从熔化的焊料内部溢出。因此,随着加热时间的增加,焊点内部空洞逐渐减少。但当加热时间增加到476 s时,焊点内部空洞又急剧增加,其主要原因可能是在焊膏熔化前加热时间过长导致助焊剂中溶剂已大量挥发,使得助焊剂残留物的粘性增大,高粘性的助焊剂残留物难以从液态焊料中排出造成空洞增多。

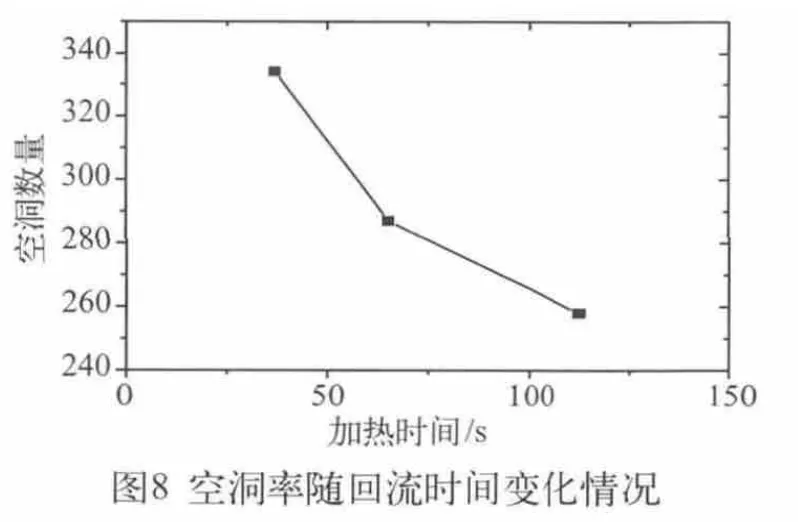

此外,经分析发现曲线5、6、7三条回流温度曲线的活化时间分别为24 s、23 s、25 s,而其回流时间分别为37 s、113 s、65 s。这三条回流温度曲线条件下CBGA256器件植球空洞量变化情况如图8所示。该三条曲线的活化时间基本一致,而回流时间成倍增加,空洞检测结果表明随着回流时间的增加,焊点内部空洞显著降低。这说明回流时间对焊点内部空洞的形成具有显著影响,其主要原因可能是回流时间的增加可能为空洞的溢出提供了充分的时间。

5 结论

综上所述,回流温度曲线的设定对CBGA植球空洞的形成及空洞率有显著影响,具体表现在以下方面:

(1)回流焊后焊点空洞主要集中于焊点边缘处,整体呈现以焊点中心为圆心向外放射、空洞逐渐增多的趋势;(2)随着回流过程中加热时间延长,焊点空洞的数量呈现先降低后升高的趋势,加热时间过短,形成的空洞明显增加,而加热时间过长不利于助焊剂残留的排出造成空洞增多;(3)回流时间的增加有利于回流过程中熔化焊料内部空洞的溢出。

[1]张成敬,王春青.陶瓷阵列封装的两种形式及其接头可靠性[J].电子工业专用设备,2006,139:10-17.

[2]邱宝军,周斌.热循环条件下空洞对PBGA焊点热疲劳寿命的影响[J].半导体技术,2008,33(7):567-570.

[3]江进国,毛志兵,等.BGA焊点气孔对可靠性的影响及其改善措施[J].焊接技术,2007,36(4):66-69.

[4]王文利,梁永生.BGA空洞形成的机理及对焊点可靠性的影响[J].电子工艺技术,2007,28(3):157-162.