玻璃封帽内部水汽控制技术

2014-09-19郭伟,陈陶

郭 伟,陈 陶

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

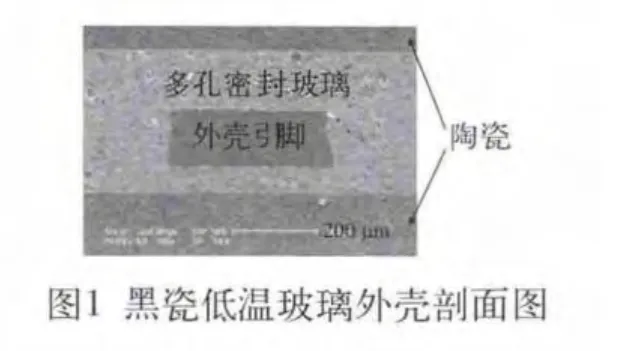

集成电路IC的气密性封装一般分为金锡合金熔封、平行缝焊和黑瓷低温玻璃熔封三种。由于黑瓷低温玻璃外壳(简称玻璃外壳)具有价格低廉、良好的机械、电气和化学性能而被广泛应用于军工、民品的IC封装中。但由于玻璃外壳本身的密封玻璃为多孔材料(图1),在储存和封装过程中极易吸收水分(玻璃外壳保存周期一般为半年)。故而当封装工艺不合适时,电路内部水汽波动较大,常出现水汽含量>5 000×10-6的不合格情况(国军标GJB548B要求水汽≤5 000×10-6)。由于专用集成电路的鉴定过程复杂、鉴定周期长等特点,常有购买的外壳到正式批量使用时已经超过保质期的情况。但为了节约成本,很多情况下不得不使用过期玻璃外壳。对超过半年保质期的外壳,采用常规的外壳/盖板预烘处理措施难以保证电路内部的水汽合格。因此,如何通过改进封装工艺,使采用此种外壳封装的电路内部水汽符合≤5 000×10-6的要求,是一项必须解决的关键技术。黑瓷低温玻璃外壳剖面图如图1所示。从图1可以看出,密封玻璃部分存在明显的空洞情况。

2 集成电路内部水汽的危害

集成电路的内部水汽超标,其主要危害表现为减少器件的长期寿命和可靠性。据文献1报道,假如封装器件内的水汽含量以相对湿度%RH表示,则器件在加速寿命试验时的中位寿命τ50(T,%RH)=C1exp(N/%RH+Eα/kT)或τ50(T,%RH)=C2/(%RH)nexp(Eα/kT)。其中C1、C2为常数,Eα为激活能,N、n为模型常数,n>1,k为波耳兹曼常数,T为器件试验时所处的绝对温度。

实验与上述公式均表明,气密性器件失效前的寿命与其内部水汽含量(%RH)成负指数或负幂指数关系,即器件寿命随其内部水汽含量的增加而迅速降低,这对要求长寿命高可靠性产品是极为不利的。

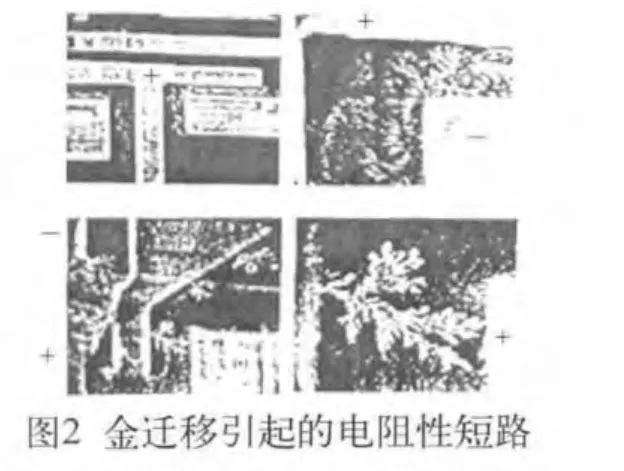

水汽超标造成器件寿命降低的具体原因之一,是芯片表面阴阳金属层间的水薄膜形成电解电流,逐渐造成阳极金属不断溶解而阴极金属不断析出,最后造成阳极消失或引起极间电阻性短路等[1](见图2)。

3 玻璃封帽集成电路内部水汽超标原因分析

通常情况下,对于集成电路气密性封装,内部水汽超标的原因一般有三种情况:(1)封装环境中的水汽超标,这种情况比较容易控制,目前发生的几率亦不多;(2)封装用材料(外壳、芯片粘结材料)吸附的水汽,当电路经过封帽加热和筛选等过程后,吸附的水汽逐渐溢出到电路腔体内,引起水汽超标;(3)检测电路在检测前已经漏气,使检测数据失真而造成水汽超标。

对于集成电路玻璃封帽内部水汽超标的原因,主要表现为上述情况中的后两种。

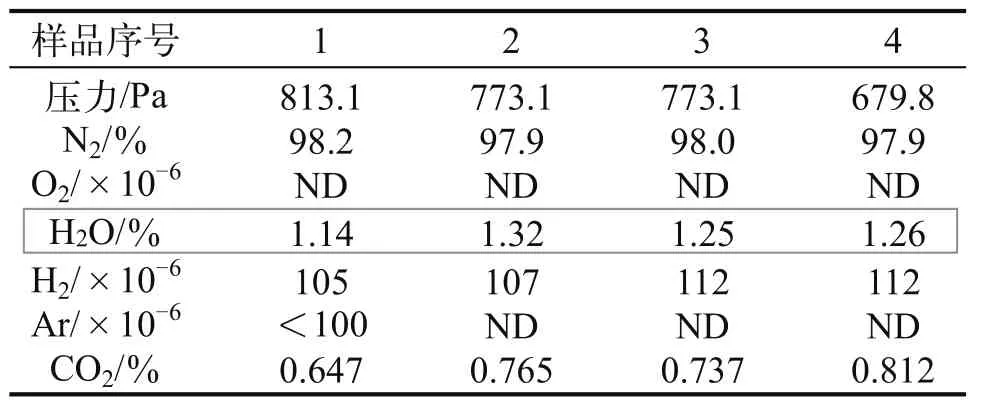

(1)由于外壳密封所用玻璃材料为多孔结构(见图1),易吸附周围环境中的水汽。而其对水汽的吸附主要表现为水分子的毛细凝集作用和水分子的化学凝集作用[3]。为此,玻璃外壳的保存期一般不超过半年;但军用玻璃外壳大多为进口,并且是一次采购多批次使用,故使用时大多超过了外壳的保质期。因此,当采用常规封装工艺时,封装的电路经常出现水汽超标的情况。选取产线上4只采用常规工艺封装过期玻璃外壳的电路进行内部气体检测,见表1,灰线框出部分为水汽含量检测结果。

表1 常规工艺封装过期外壳致水汽超标

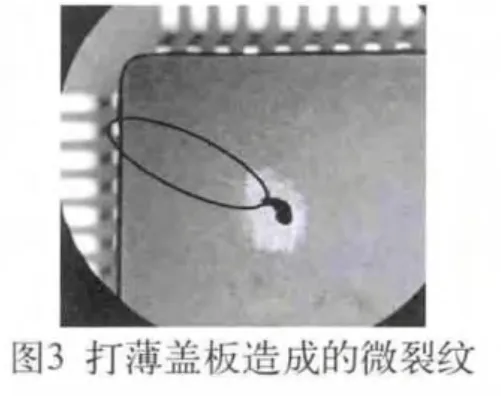

(2)检测过程中的操作引起内部水汽含量超标。由于玻璃封帽电路在检测水汽时,需首先把陶瓷盖板磨出一个凹槽(打薄盖板,图3),然后对凹槽进行穿孔和检测。而控制不当会造成盖板微开裂(图3椭圆内)漏气从而造成水汽超标的误判。

4 降低玻璃封帽电路内部水汽的试验过程

4.1 试验方案设计

由于玻璃封帽和同期进行的合金封帽采用相同的设备和气体,而合金封帽电路的水汽一般在300×10-6以下,故初步排除了封帽环境造成玻璃封帽水汽超标的可能。因此,试验重点放在如何去除玻璃外壳/盖板上的密封玻璃吸附的水汽上面;在原工艺基础上,增加装片前外壳的预烘处理、增加封帽前外壳/盖板的高温烘烤。

4.2 试验方案及结果

4.2.1 增加装片前外壳/盖板的预烘处理

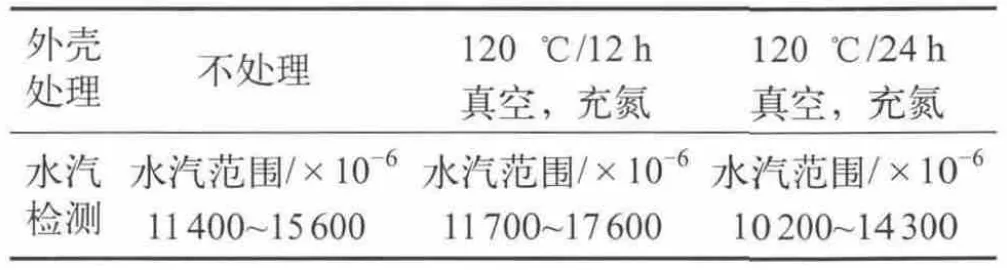

增加装片前外壳/盖板(CerQFP64)的预烘处理结果见表2。从试验结果来看,增加封装前外壳/盖板的预烘处理,对水汽基本没有改善;表明水汽吸附不是通常认为的表面物理吸附,可能是化学吸附。

表2 装片前外壳/盖板的预烘处理对水汽的影响

4.2.2 增加封帽前外壳/盖板的高温烘烤

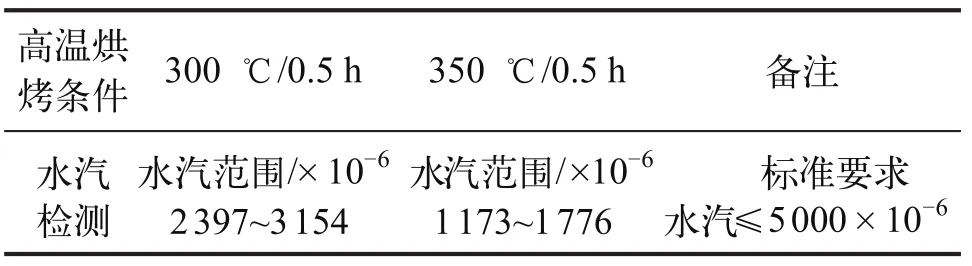

根据外商提供的密封玻璃组成成份以及其转化点(313 ℃)、软化点(350 ℃)温度等,为了去除玻璃的化学吸附水汽,设计了两种封帽前高温烘烤条件,试验结果见表3。从实验结果看,要去除玻璃的化学吸附水汽,封帽前的高温烘烤温度选择在玻璃软化点附近较合适。

表3 增加封帽前外壳/盖板的高温烘烤对水汽的影响

4.2.3 DOE验证试验

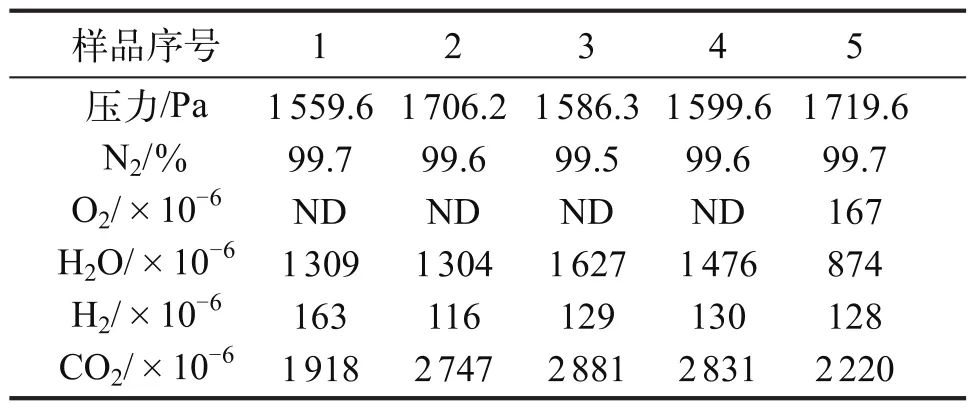

为了进一步验证增加封帽前的高温烘烤对改善玻璃封帽电路内部水汽的作用,又通过DOE试验(5条件/2水平)进行了验证。验证结果表明,高温烘烤为最关键因素。再通过综合优化封装工艺,即使采用过期玻璃外壳封装电路,仍顺利通过了筛选考核中的水汽检测,水汽检测结果见表4。

5 结束语

当采用玻璃外壳(尤其是超过保质期的进口玻璃外壳)进行专用电路封装时,为了保证封装电路的内部水汽满足国军标的要求(≤5 000×10-6)。封装过程中,除了常规的去除水汽的措施外,增加封帽前的高温烘烤是切实有效的措施。

表4 某型号电路的水汽检测结果

[1]贾松良.封装内水汽含量的影响及控制[J].电子与封装,2002,12.

[2]许桂芳.元器件的封装气氛及内部材料物质对其内部水汽含量的影响[J].试验技术与试验机,2004,3、4.

[3]顾振球,梁法,等.密封半导体器件内部水汽含量的控制[J].