卡盘自动夹紧头架的结构设计及分析

2014-09-04郭静静左旭芬

郭静静 左旭芬

卡盘自动夹紧头架的结构设计及分析

郭静静 左旭芬

(上海机床厂有限公司 上海200093)

介绍了外圆磨床头架结构的现状,设计了可自动夹紧并带动工件旋转的头架,运用有限元分析软件对头架结构进行必要的分析,并验证了设计的合理性。应用solidworks软件对其进行静力学和模态分析。结果表明,理论计算和实践检验都在可接受的范围内。此种头架已经应用于实际生产中,并取得了良好的效果。

卡盘自动夹紧头架 静态分析 模态分析

磨削加工作为一种高精度加工技术,在机械加工中发挥着重要的作用。随着工业的发展,企业对生产效率的要求不断提高,因此对磨床的自动化程度要求也越来越高。头架是数控外圆磨床的一个重要部件,它与尾架组合对工件起支承、定心、夹持及带动回转等作用。

在磨床头架结构中,工件的夹紧定位及回转运动共有两种方式,一种是依靠头架和尾架间的顶紧,工件靠近头架端装夹头,头架上装拨杆。工件在转动时,头架拨杆拨动夹头带动工件旋转,工作台作横向移动,砂轮架作纵向进退;另一种头架结构是采用卡盘夹紧并带动工件回转,但在装夹时需要手动夹紧,自动化程度不高。所设计的卡盘能够自动夹紧的头架结构,能够同时满足自动夹紧和带动工件回转的双重要求。

有限元是现代结构设计和辅助分析的常用技术,其基本思想是将整个连续的求解区域离散成有限个按一定方式相互连接在一起的单元组合体,然后利用每一个单元体内假设的近似函数来分片表示求解域上待求的未知场函数。近年来,人们逐渐认识到有限元软件对结构设计的重要性,不再仅仅采用经验设计[1],而是运用有限元分析软件对结构进行必要的分析,验证设计的合理性,以改进结构中的不合理之处。

1 卡盘自动夹紧头架的结构设计

1.1 传动系统设计

头架传动系统要求结构简单紧凑,而且要有很高的传动精度和效率。结构中采用了变频电动机,电动机通过二级皮带降速,主轴与皮带轮通过螺钉连接,由皮带带动一起旋转。第一级皮带通过移动电动机机座来调节皮带轮的中心距,第二级皮带通过转动偏心套来调节带轮之间的中心距,以改变皮带的张紧力。

1.2 主轴系统设计

卡盘采用B-208型中空强力卡盘,其特点是可以通过将轴向力转化成径向力,带动卡爪径向运动来夹紧工件。卡盘通过螺钉与主轴连接,所以主轴系统设计的关键是给卡盘一个轴向的力并通过液压油提供动力。

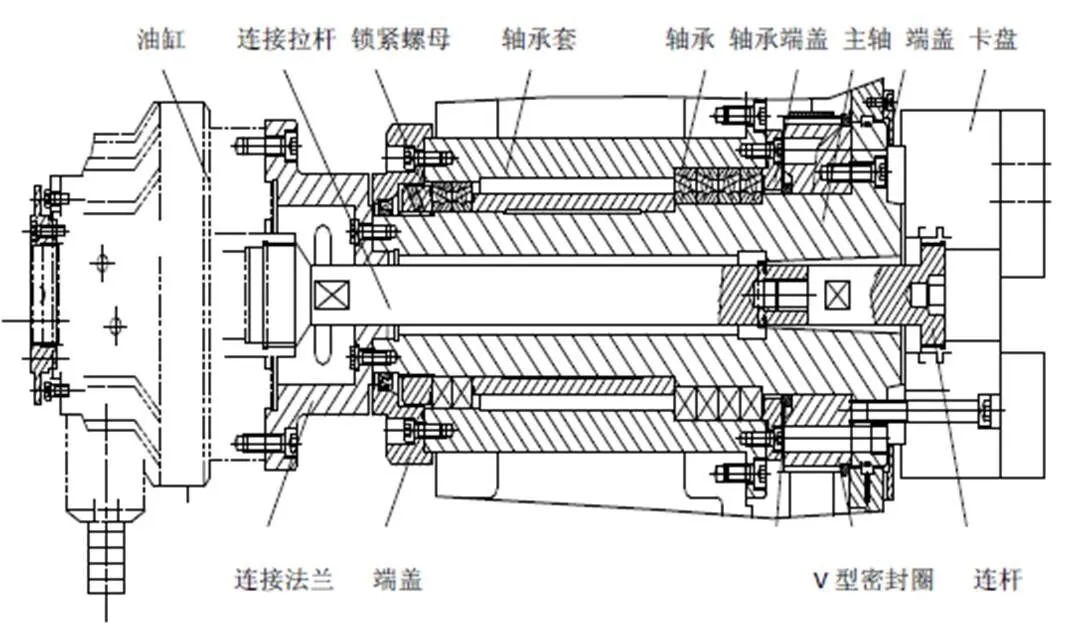

图1所示为头架主轴结构。油缸通过连接拉杆与连杆和卡盘连接,通过这种方式,油缸就和卡盘连接在一起。在空心主轴内部,卡盘通过螺纹与连杆连接,而连杆另一端和螺钉头安装在连接拉杆的螺纹孔中,连接拉杆与油缸内部通过螺纹连接。

图1 头架主轴结构

在油缸进油时,油缸向卡盘的反方向运动,连杆将卡盘的三个爪径向收紧,直到夹紧工件,油缸不再进油。在选用卡盘和油缸时,工件的外圆尺寸的范围应在油缸拉紧卡爪的范围之内。卡盘仅与油缸内部连接,油缸外部是固定的。在尾架顶尖顶紧工件进行加工,加工完毕后,通过控制面板点击头架后退按钮,启动油路使卡爪松开工件。

2 头架主轴的静态分析

静态分析是在不考虑惯性和阻尼的前提下、在不随时间变化的载荷作用下对结构进行应力、应变和位移分析。静态分析主要是分析和比较结果是否超过给定的精度要求。线性静态结构分析位移{}由下面的矩阵方程解出:

[]{}={};

[]是一个常量矩阵;

{}是静态加在模型上、不随时间变化的力。

主轴是通过皮带既与电动机连接,又与油缸连接,是连接动力和工件的零件。主轴的变形量将影响到工件加工的精度和磨削稳定性,进而影响到工件的加工精度。主轴刚度是影响回转精度的主要因素,是保证回转精度的关键,因此通过对头架的主轴做静力学分析来判断是否满足要求。

2.1 建立有限元模型

应用solidworks建立主轴的三维模型,最主要的工作是简化模型。对于主轴,忽略尺寸较小的、不作为主要支承力部分的开孔和尺寸较小的退刀槽等,清除外圆角、圆边等不重要的几何特征,如图2所示。经过这样的简化,保持了实际模型的主要特点,缩短了建模的过程,而且简化网格并且节省了计算的时间。

图2 简化后的主轴模型

2.2 划分网格、边界条件的应用及载荷的加载

划分网格的质量影响求解的速度和准确度。在完成三维模型后就要对其进行网格划分。主轴要求刚性高、耐磨性好、疲劳强度高,而且热处理变形小,所以主轴材料选择38CrMOAlA,屈服强度为835 MPa并加载材料。

头架主轴除承受自身重力外,还有工件的重力。以数控外圆磨床H234为例,头、尾架支承的最重工件的质量为200 kg,工件重力的一半加载在头架上,即为1 000 N。

2.3 应力和应变的结果

图3 主轴应力图

图4 主轴应变图

图5 主轴位移图

应用solidworks的插件simulation分析出主轴的应力,如图3所示。主轴的最大应力是出现在主轴靠近卡盘的端面及莫氏孔内,为1.11 MPa,远小于屈服强度835 MPa。主轴的应变量如图4所示,最大变形量在主轴的端面靠近卡盘处,为0.8 μm,而头架要求的主轴端轴向窜动为1.5 μm,变形在设计要求的范围内,如图5所示。因此主轴的设计是安全的。

3 头架的模态分析

有限元的模态分析是一个建立模态模型并进行数值分析的过程,实质就是求解具有有限个自由度的无阻尼线弹性系统运动方程,因结构的阻尼对其模态频率及振型的影响很小(可以忽略),其矩阵表达式为:

其解的形式为

(2)

将式(2)代入式(1)后得到方程(有非零解的条件是其系数行列式的值为零)为

求解式(3)可得到其特征值及对应的特征向量(即模态频率和振型)[2]。

在对结构进行模态分析时,因为大型矩阵特征值计算的精度问题和高阶频率随模型简化分析的敏感变化,其中高阶固有频率没有太多的参考价值。在振型中,作用相对较大的为低阶振型,所以在工程应用中关注前4阶低阶的固有频率已经足够[3]。

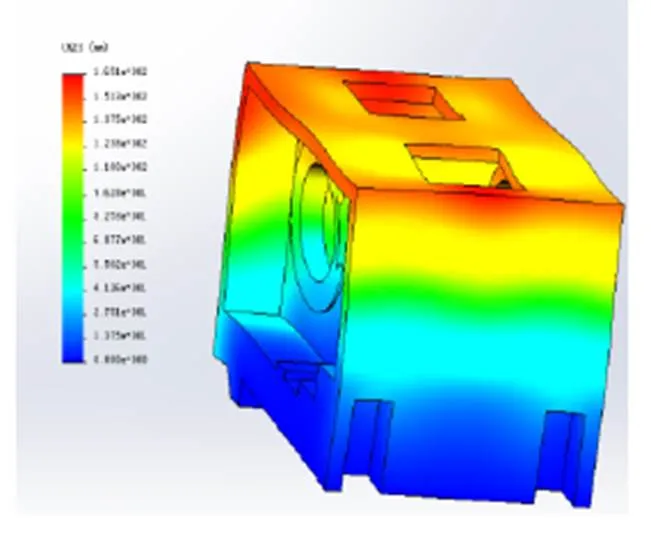

数控外圆磨床在磨削工件时,如果头架与外界的频率一致而产生振动,就会产生弯曲、扭曲等共振,从而导致工件的表面光洁度和精度降低[4]。在对头架进行模态分析时,首先应确定头架的固有频率,以避免头架的自然频率与外力频率一致,产生共振现象。头架体壳是头架的重要部位,此时应对体壳做模态分析(体壳材料为灰铸铁HT250)。在软件中对体壳进行了模态分析,第1阶模态的最大变形量在体壳顶部,沿着轴方向做摇摆变形,如图6所示。

图6 第1阶振型图(564.85 Hz)

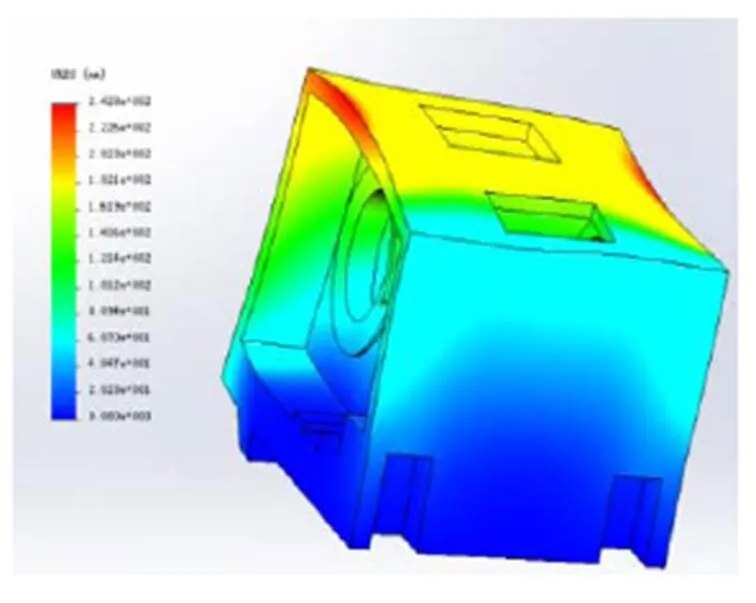

第2阶模态的最大变形量在体壳顶部的两端,沿着轴方向作摇摆变形,如图7所示。

图7 第2阶振型图(616.72 Hz)

第3阶模态的最大变形量在体壳顶部,沿着轴方向作扭转变形,如图8所示。

图8 第3阶振型图(850.06 Hz)

第4阶模态的最大变形量在体壳顶部的两端,沿着轴方向作摇摆变形,如图9所示。

图9 第4阶振型图(957.01 Hz)

与头架产生共振的外力频率主要发生在砂轮主轴转动时,砂轮主轴的最高转速为1 150 r/min,最大频率为50 Hz。当机构的固有频率大于干扰频率的倍时(50×=70.7 Hz),不会发生共振[5]。头架的1阶频率为564.85 Hz,远大于砂轮主轴的频率,这样就不会发生共振。

4 结语

应用solidwork分析软件对设计的卡盘自动夹紧头架主轴做了静力学分析。结果表明,主轴的应力小于材料的屈服应力,主轴的变形量在设计的安全范围之内。通过对体壳做模态分析,发现其固有频率远大于干扰频率,不会产生共振。将这种头架结构应用于实际生产中,工件的加工精度可满足用户的要求,并通过了的验收。

[1] 张广鹏,史文浩,黄玉美,等.机床整机动态特性的预测解析建模方法[J].上海交通大学学报,2001,35(12):1834 - 1837.

[2] 朱茂桃,何志刚,徐凌,等.超重型数控轧辊磨床尾架─床身[J].农业机械学报,2004,35(3):13-19.

[3] 赵雄.基于高速数控外圆磨床MKSl320砂轮架进给系统的研究[D]. 昆明:昆明理工大学,2006.

[4] 王立刚,刘习军,贾启芬.机床颤振的若干研究和进展[J].机床与液压,2004,32(11):1-5.

[5] 汪学栋,房小燕,孙姚飞.大型数控切点跟踪曲轴磨床测量装置动静态性能分析[J].精密制造与自动化,2013(1):8-12.