磨床数控系统的价值合理化配置

2014-09-04蔡丽娜陈大林

蔡丽娜 陈大林

磨床数控系统的价值合理化配置

蔡丽娜 陈大林

(杭州杭机股份有限公司 杭州 311305)

在数控磨床的开发中,数控设备的选用是最关键的问题。针对不同类型的磨床、不同的加工工艺要求、生产批量以及磨床更新换代的速度,介绍了数控设备的先进技术和功能配置,分析了选用数控设备时的难度及复杂性和慎重性,以满足不同企业的使用环境和生产规模的需求。实践证明,磨床系统配置是否合理将决定数控磨床的性价比和市场生命力。

磨床 数控系统 成本 效率

为了满足现代工业生产中工件型面复杂、精度要求高、更新快及无人化管理的要求,越来越多的磨床制造企业选择了数控化的道路。由于进口数控系统在核心技术、加工对象适应性、操作系统人性化、网络化和服务等方面明显优于国产的数控系统和可编程控制器(智能PLC),很多制造企业和用户已对其产生了依赖性。不同种类磨床的工艺复杂程度存在着差异,不同规模的企业在生产管理方面的要求也不同,在系统功能的使用上有着不同程度的浪费,出现机床成本居高不下、性价比不合理的局面。

1 数控磨床概述

数控磨床是由精密机械本体和数字控制系统组成的机电一体化产品,其基本工作原理是利用数控技术实现对加工过程的自动控制。磨床本体包括床身、立柱、工作台、磨头、进给传动机构、液压系统、砂轮修整装置、润滑系统、冷却系统以及辅助装置等结构,其结构设计的特点是具有足够的刚度、精度、抗振性、热稳定性和精度保持性,从而确保其工艺适应性能和连续稳定的工作能力。常用的数字控制系统主要有计算机数控系统(CNC)、可编程控制器(智能PLC)等。

CNC系统的基本工作原理是插补原理(即最小位移量的合成运动),主要由数控装置、驱动装置、位置检测装置、可编程逻辑控制器、NC程序处理装置组成。数控装置是控制核心,按所能实现的控制功能分为点位控制、直线控制和连续轨迹控制3类;驱动装置通常由伺服驱动器和伺服电动机组成,分开环、半闭环和闭环3种类型;可编程逻辑控制器作为辅助控制装置,完成整个机床的逻辑控制;NC程序处理装置完成工件加工程序的编制、输入、存储等操作。可编程控制器(智能PLC)的基本工作原理是通过输出指定数量、方向和频率的脉冲实现对伺服电动机的位置控制或速度控制,主要由CPU单元和驱动装置组成;机床逻辑控制、伺服电动机控制、自动加工循环均由CPU单元中的用户程序实现;驱动装置分开环和半闭环两种类型,开环装置由步进驱动器和步进电动机组成,半闭环装置由伺服驱动器和伺服电动机组成。

磨床的种类较多,按加工精度可分为普通级、精密级和高精密级磨床;按磨削工件类型可分为平面、外圆、内圆、端面、成型、工具等磨床。下面以平面磨床和成型磨床为例,对磨床数控系统的价值合理化配置提出一些建议,供大家参考。

2 数控系统的价值合理化配置

2.1 低端配置

2.1.1 应用背景

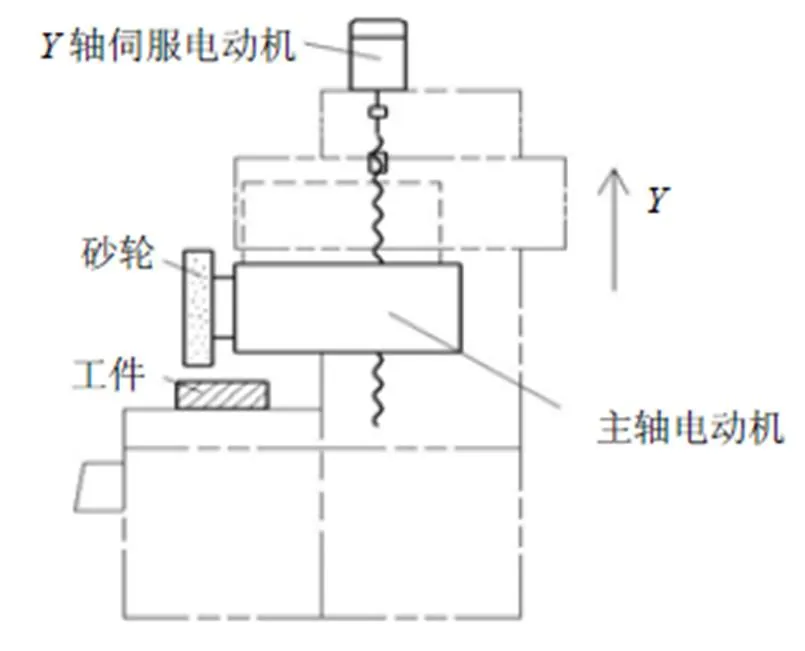

用于磨削平面零件、简单直线定位、循环动作固定且批量较大的生产时,为了提高生产工效,实现一人多机管理,可采用可编程控制器(智能PLC)加伺服装置的配置,实现自动化加工,并达到普通级精度要求。以卧轴矩台平面磨床为例,其加工特点是用砂轮周边磨削工件的上表面,只需对磨头垂直进刀轴进行定位控制。磨床结构如图1所示。

2.1.2 配置实例

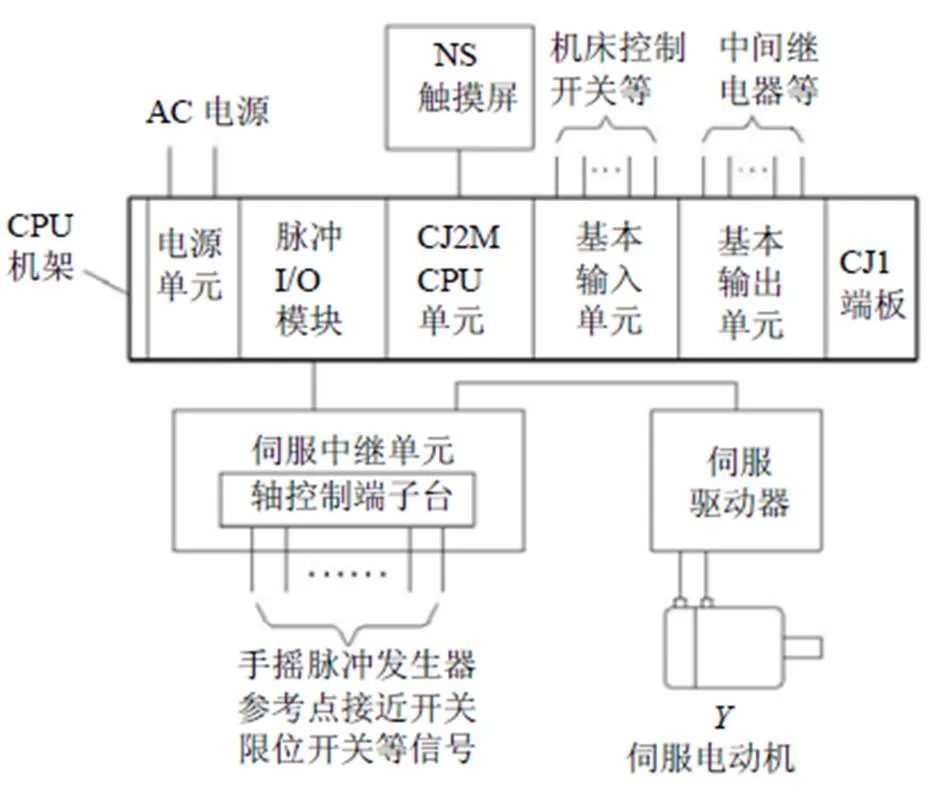

控制系统组件:可编程控制器(OMRON CJ2M PLC)+位置控制装置(脉冲I/O模块)+轴伺服电动机+ NS触摸屏+其他配套装置,系统连接框图如图2所示。

图1 卧轴矩台平面磨床Y轴向控制

图2 控制系统框图

为控制成本,其他没有定位精度要求的运动机构,如磨头横向进出可由变频电动机驱动,工作台纵向运动可由液压泵驱动。该磨床的自动加工循环通过PLC程序完成,将磨削进刀量折算成脉冲,利用脉冲输出指令将指定数量、方向和频率的脉冲发送给驱动器,来控制伺服电动机运转。磨床使用者只能在DM区修改指令(加工)参数,不能修改自动循环程序。机床控制流程及 PLC程序如图3所示。

(a)伺服轴控制流程图

(b)粗磨程序

图3 磨床控制流程及PLC程序

2.1.3 特点

以上所述的平面磨床采用可编程控制器配置,成本低于CNC数控系统,但在可靠性和生产效率上完全可以满足生产要求。

2.2 中档配置

2.2.1 应用背景

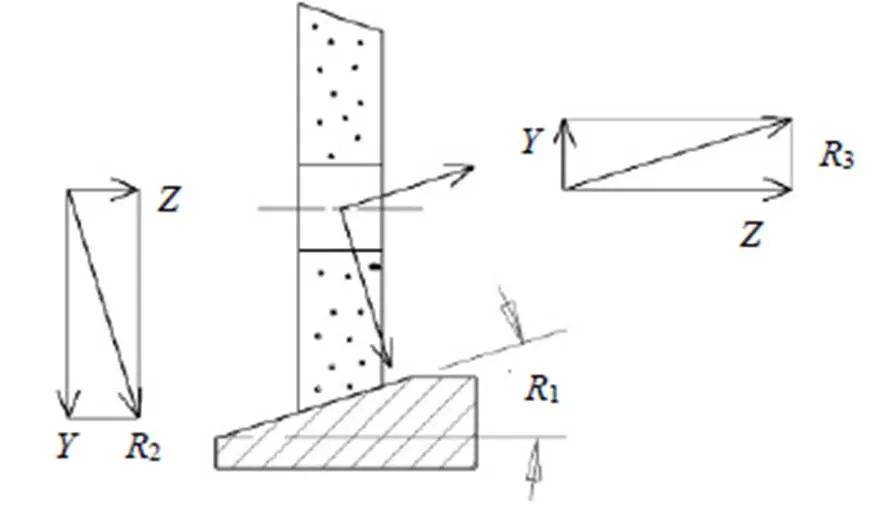

用于磨削多种平面形式、工件尺寸多变、小批量加工方式和精度要求为精密级的生产时,可编程控制器由于控制弹性不足,只能做有针对性、变化动作小的项目,整体生产效率比较低,不是理想的选择。相对而言,采用经济型CNC数控系统更加适用,如图4所示的卧轴矩台平面磨床,为完成对斜面的磨削,需要对磨头进行垂直进给的轴和横向进给的轴进行插补控制。

图4 卧轴矩台平面磨床Y轴和Z轴控制

2.2.2 配置实例

控制系统组件如图5所示。SIEMENS 808D控制单元+伺服驱动器+垂直与横向伺服电动机+变频器+主轴交流电动机。

图5 控制系统连接框图

为控制成本,没有定位精度要求的工作台纵向运动由液压泵驱动。

该磨床的自动循环加工通过NC程序完成。磨床使用者可根据加工需要随意编写加工程序,磨床控制流程如图6所示。

工件磨削时砂轮进给轨迹,如图7所示。

图7 砂轮进给轨迹

加工程序举例如下:

“G91 G01=-2*COS(1)=2*SIN(1)=6;垂直于斜面进刀

…

G91 G01=3*SIN(1)=3*COS(1)=7;平行于斜面进刀”

程序中的进给率是砂轮轨迹速度,轴、轴速度是在坐标轴上的分量。CNC控制砂轮沿、轴以一系列密集折线的形式去逼近目标斜线,完成斜面加工。斜面的角度与长度可在一定范围内任意指定,具有较大的灵活性。

2.2.3 系统配置

该系统配置属于半闭环控制模式,调试方便,控制特性比较稳定。通过对各轴进给系统的环路误差进行补偿,并采用模拟主轴实现恒线速控制,可获得比较满意的加工精度。加上CNC系统编程灵活的特点,对于小批量加工方式的普通级或精密级平面磨床来说,是非常经济实用的。

2.3 高档配置实例

2.3.1 应用背景

用于磨削复杂型面的精密零件时,对精度及稳定性要求很高,需通过绝对坐标定位、全闭环控制、在线连续修整、一次磨削成型等功能来实现工艺要求,如图8所示横截面为齿形面、纵向为鼓形的工件,数控系统必须具备相应的配置来满足其加工要求。

图8 复杂型面工件的磨削

2.3.2 配置实例

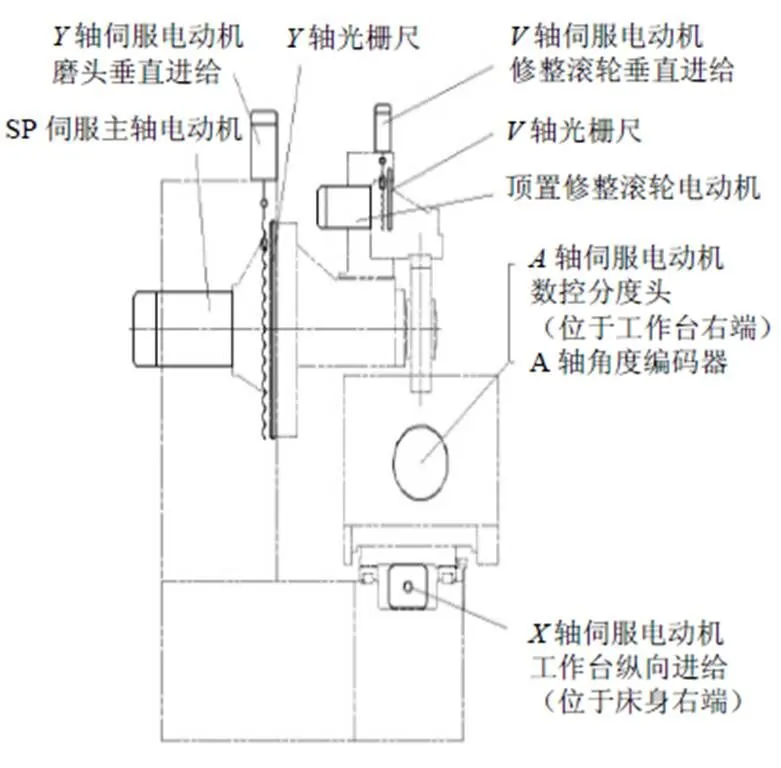

控制系统组件:FANUC 0i-MD系统+伺服驱动器+SP伺服主轴电动机+工作台纵向进给轴伺服电动机(带绝对值编码器)+磨头垂直进给轴伺服电动机(带绝对值编码器)+修整滚轮垂直进给轴伺服电动机(带绝对值编码器)+数控分度头轴伺服电动机(带绝对值编码器)+、轴绝对式直线光栅尺+轴绝对式角度编码器。各进给轴由伺服电动机通过联轴器直接传动滚珠丝杠副驱动,砂轮旋转由主轴电动机直接驱动。由于砂轮线速度恒定,所以顶置修整滚轮不需随时变速,由变频电动机通过传动机构驱动即可。FANUC 0i-MD系统最多可以控制5个轴,包括3个进给轴、1个附加轴和1个主轴,系统使用率100%。

磨床结构图及系统连接框图如图9所示。

(a) 磨床结构示意图

工件自动加工通过NC程序完成,机床使用者可以根据需要编写加工程序及修改加工参数。工件加工轨迹如图10所示,加工程序见表1。

图10 工件加工轨迹

表1 加工程序

加工图中尺寸符号说明加工程序中的变量号 L:工件弦长(手动输入)#500 L3:磨削起点X越程量(手动输入)#501 H:工件弧高目标值(手动输入),H﹤﹤L#502 H0:磨除量(手动输入)#503 R1:磨削起点砂轮半径(手动输入)#504 H3:砂轮在线修整量H3﹤﹤R1(手动输入)#505 CX0:对刀点X坐标(手动输入)#506 CY0:对刀点Y坐标(手动输入)#507 CV0:对刀点V坐标(手动输入)#508 V1:圆弧插补速度(手动输入)#509 V2:砂轮线速度(手动输入)#510 R:工件圆弧半径目标值(计算得到)R=H/2+L∧2/(8×H)#511 R2:磨削终点砂轮半径(计算得到)R2=R1-H3#512 CX1:磨削起点X坐标(计算得到)CX1=CX0+L1#513 CY1:磨削起点Y坐标(计算得到)CY1=CY0-[(R1+H0+R)-H1]#514 CV1:磨削起点V坐标(计算得到)CV1=CV0#508 CX2:磨削终点X坐标(计算得到)CX2=CX0-L2#516 CY2:磨削终点Y坐标(计算得到)CY2=CY0-[(R1+H0+R)-H2]#517 CV2:磨削终点V坐标(计算得到)CV2=CV0-(R1-R2)#518

加工程序举例(计算过程略):

G90 G00[#507+10][#508+10]

M11;修整滚轮启动

#100=60000*#510/[2*3.142*#504]

M3 S#100;砂轮启动

G04 P10000

G90 G00#513

#514#508

G17 G03#516#517[#511+#504]#518 F#509;磨削及在线修整

#504=#504-#505;砂轮半径补偿

#508=#508-#505;下一次的修整对刀点

;退刀、停机指令略

M2

2.3.3 特点

该系统配置属于全闭环控制模式,位置控制精度很高。由于位置环内的许多机械传动环节的摩擦特性、刚性和间隙都是非线性的,故很容易造成系统的不稳定,使闭环系统的设计、安装和调试都相当困难。这类系统对机床的硬件要求很高,主要用于高精度和大型数控机床。

3 结语

在对数控磨床进行设计时,应以满足加工工艺与生产管理的需要为宗旨。通常需要考虑以下几个方面:(1)工艺要求;(2)企业的使用环境、生产规模;(3)数控设备的可靠性、性价比;(4)设备厂家的维修服务网络;(5)质量保证体系;(6)市场占有率等。在为磨床配置数控系统时,应综合考虑以上各个方面,力求实现机床成本、生产质量与生产效率的最优化配置。