斜头直进式砂轮进给系统在高速磨削中的应用

2014-09-04璩玮王充

璩 玮 王 充

斜头直进式砂轮进给系统在高速磨削中的应用

璩 玮1王 充2

(1. 同济大学 机械工程学院 上海200090;2. 上海机床厂有限公司 上海200093)

从传统MK1330外圆磨床和MK1620端面外圆磨床的进给系统结构型式出发,根据大端面阶梯轴的特殊磨削要求,论证了斜头直进式高速砂轮进给系统的优势与可行性。介绍了结合伺服控制系统、直线滚动导轨、在线量仪和高精度静压主轴系统等成熟技术而设计的斜头直进式数控砂轮进给系统在磨削实例中的应用,成功经验将有助于提高对工件的加工效率。

斜头直进 高速磨削 伺服进给 深切缓进

随着数控磨床在国内和国际市场中需求的不断提升,高效率、高精度、高自动化程度、高寿命和低成本已成为磨削加工行业发展的必然趋势。数控技术在磨床制造领域中的广泛应用使得工业自动化程度日益提高,提高磨床的磨削效率已成为磨床研究领域中最为重要的目标之一。

采用高速磨削和加大在单位时间中砂轮的进刀量是提高磨削效率的两个最直接的手段。高速磨削是指砂轮线速度s>45 m/s的磨削[1]。早在20世纪70年代,砂轮线速度s已能达到80 m/s,随着立方氮化硼(CBN)砂轮的广泛应用,s又再次提升至120 m/s[2]。但在砂轮线速度提升的同时,大切削量的磨削会不可避免地产生大量的热量,极易造成工件加工表面的烧伤,切入量的加大同时也增加了砂轮磨头主轴的负荷。

以下是对一种直头斜进式砂轮主轴系统的应用研究。采用高精度的高速磨头配以数控双轴联动伺服进给控制系统,结合对大端面阶梯轴进行加工时运用大端面及外圆一次成型的磨削工艺[3],达到了提高磨削效率和提升磨削精度的目的。

1 三种磨削进给系统的结构比较

数控外圆磨床是由2台伺服电动机分别驱动工作台(以下简称轴)和砂轮架(以下简称轴)来实现进给系统二轴联动形式的。

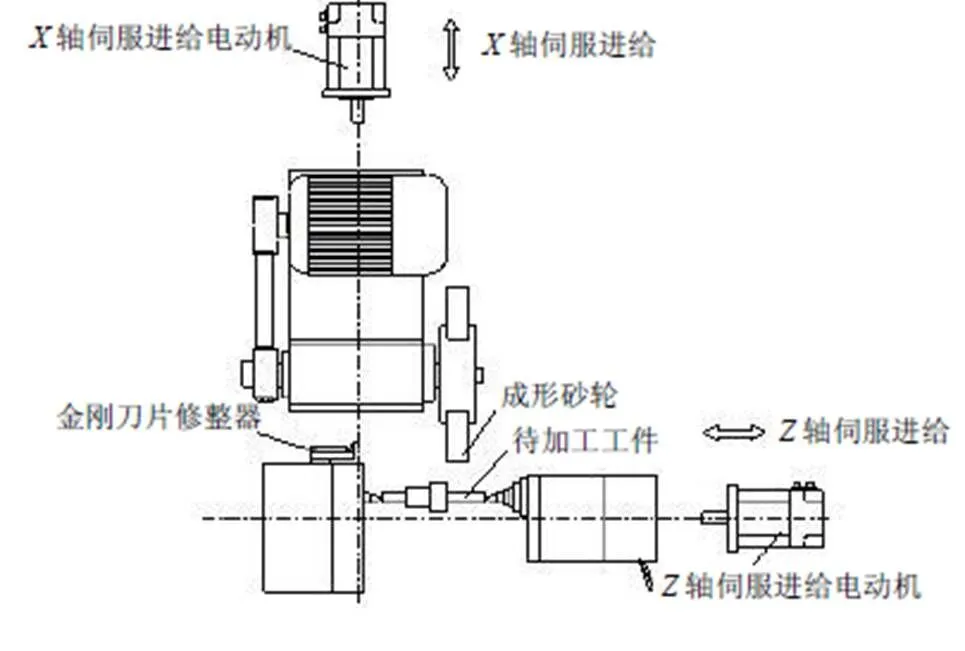

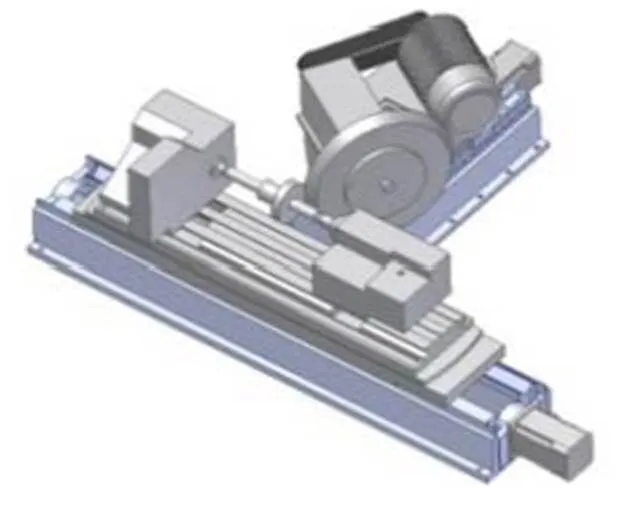

(1)在传统的MK1320数控外圆磨床砂轮进给系统中,轴与轴成90°布置,成型砂轮和工件轴线成90°布置,如图1所示。

图1 MK1320数控外圆磨床砂轮进给系统

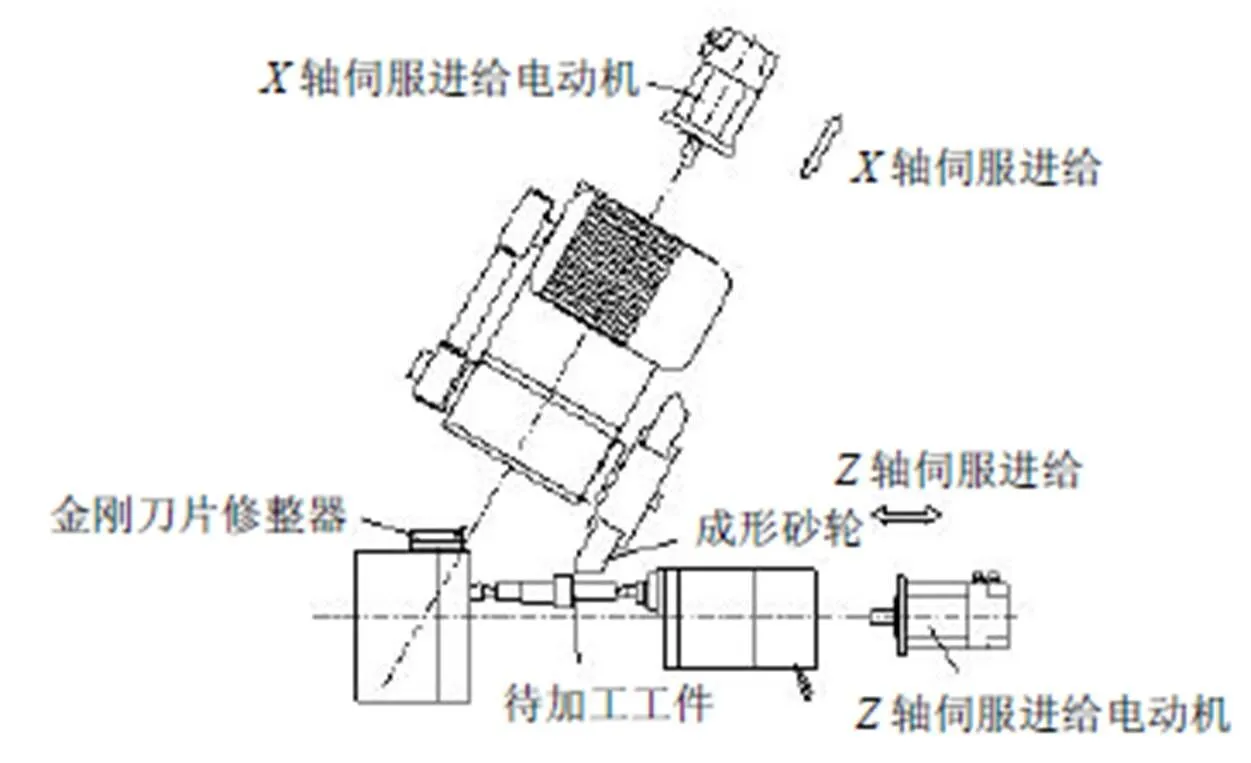

(2)在传统的MK1620数控端面外圆磨床砂轮进给系统中,轴与轴成60°角布置,成型砂轮和工件轴线成60°布置,如图2所示。

图2 MK1620数控端面外圆磨床砂轮进给系统

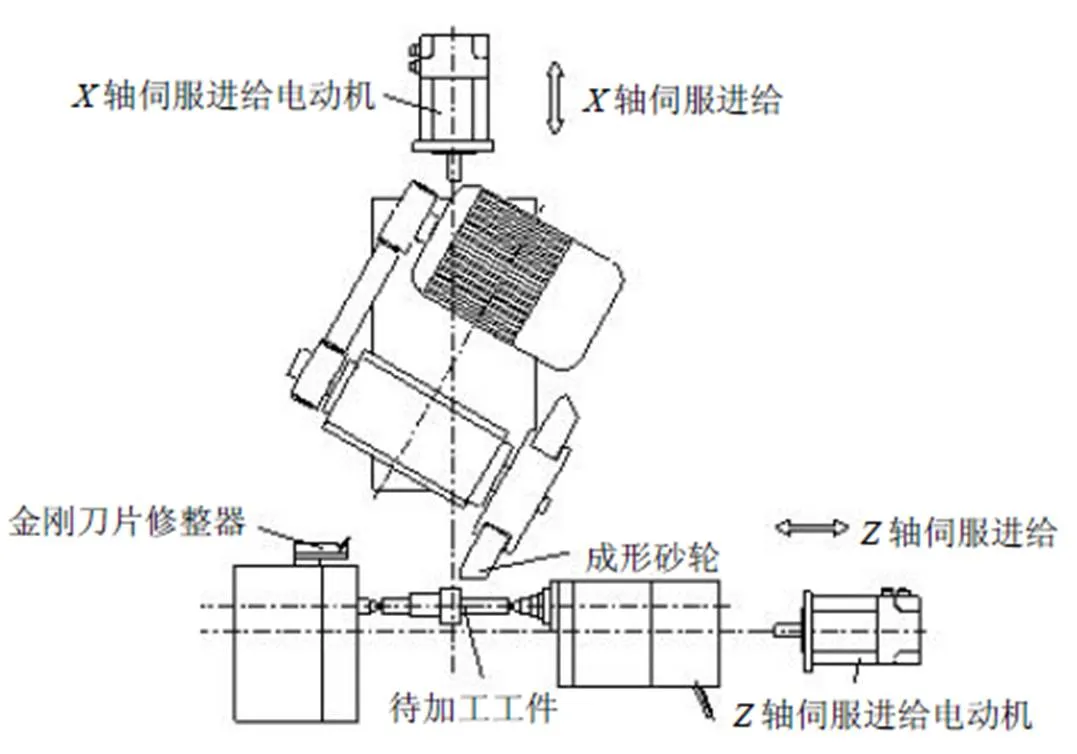

(3)在斜头直进式数控外圆磨床砂轮进给系统中,轴与轴成90°,成型砂轮磨头和工件轴线成60°斜角布置,如图3所示。

图3 斜头直进式数控外圆磨床砂轮进给系统

2 三种进给系统在大端面阶梯轴磨削中的应用

1)大端面阶梯轴工况介绍

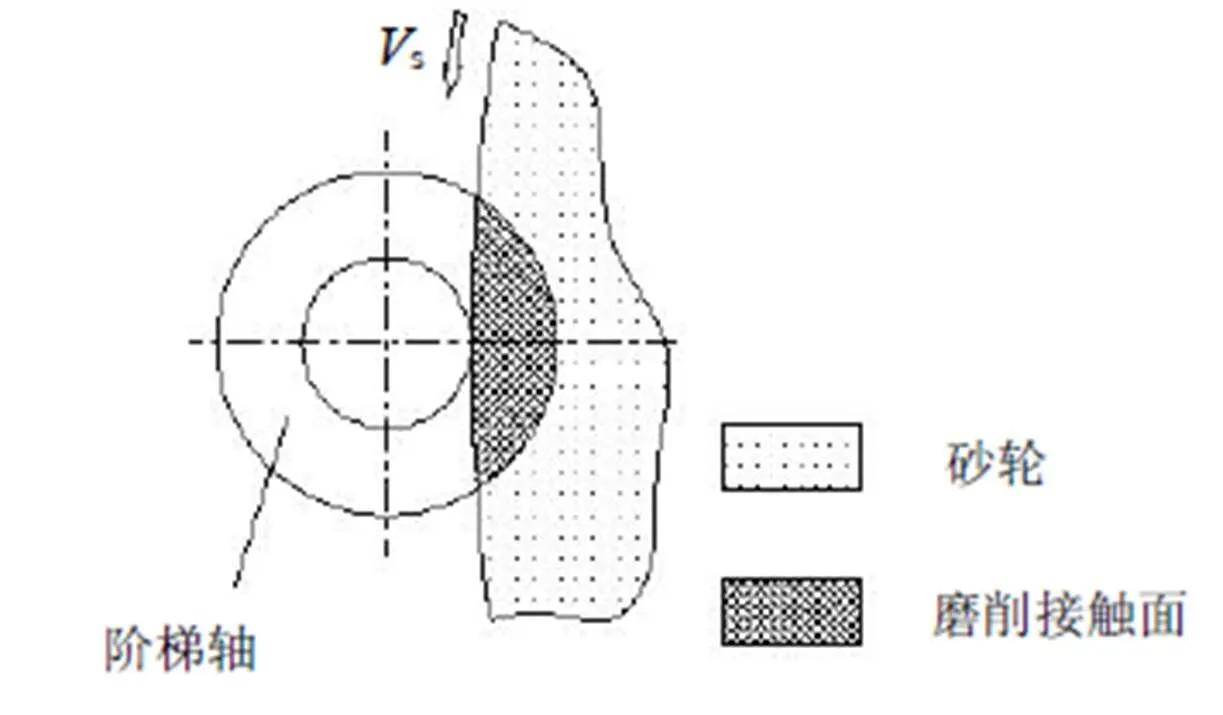

以200系列数控磨床(工件最大回转半径200 mm,砂轮最大直径500 mm)为例,端面磨削进刀深度大于20 mm、接触面积大于1 000 mm2的即为大端面磨削范畴,如图4所示。

图4 大端面阶梯轴磨削工况

随着磨削端面的增大,会产生大量的磨削热,使磨削区的瞬时温度最高达1 000℃左右,这样高的温度会使工件表面层的金相组织发生变化,造成磨削烧伤。在实际操作中往往用增加端面磨削的进刀速率来加快磨削效率,这样会增加磨头主轴的负荷,同时也对工件磨削表面粗糙度和磨削表面层的物理机械性能带来了不利的影响,使工件表面层的金相组织发生变化,磨削表面会发生烧伤。

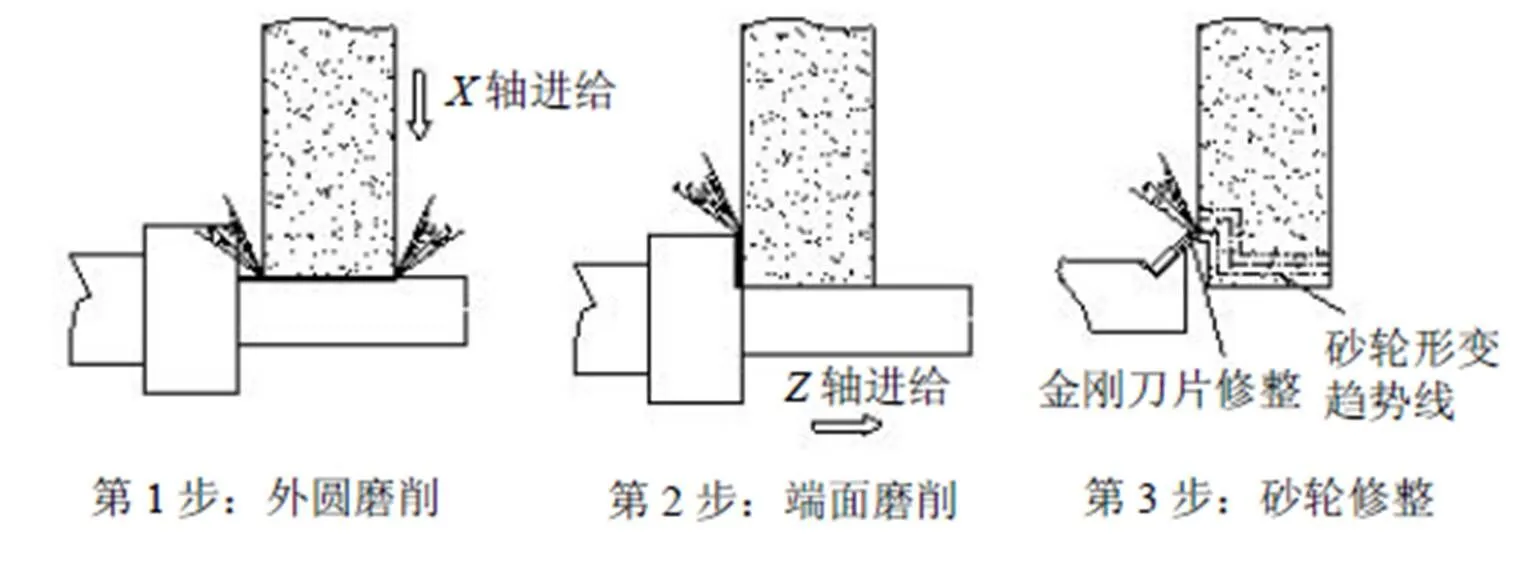

一般先用砂轮的外圆面来磨削阶梯轴外圆,再用砂轮的侧面磨削阶梯轴端面,再用金刚刀片对砂轮的侧面和外圆面进行修整。为避免砂轮与轴肩的磨损,须将砂轮修成阶梯状,如图5所示。

图5 MK1320砂轮进给系统磨削工艺

由于砂轮与工件成90°角布置,在砂轮修整时面临着砂轮外圆宽度越修越小直至最终无法满足外圆磨削要求的问题,对砂轮进行阶梯形修整会使金刚刀片大量地损耗,严重破坏了成型砂轮的表面质量,而且会影响工件在磨削后的表面粗糙度及表面层的物理机械性能。

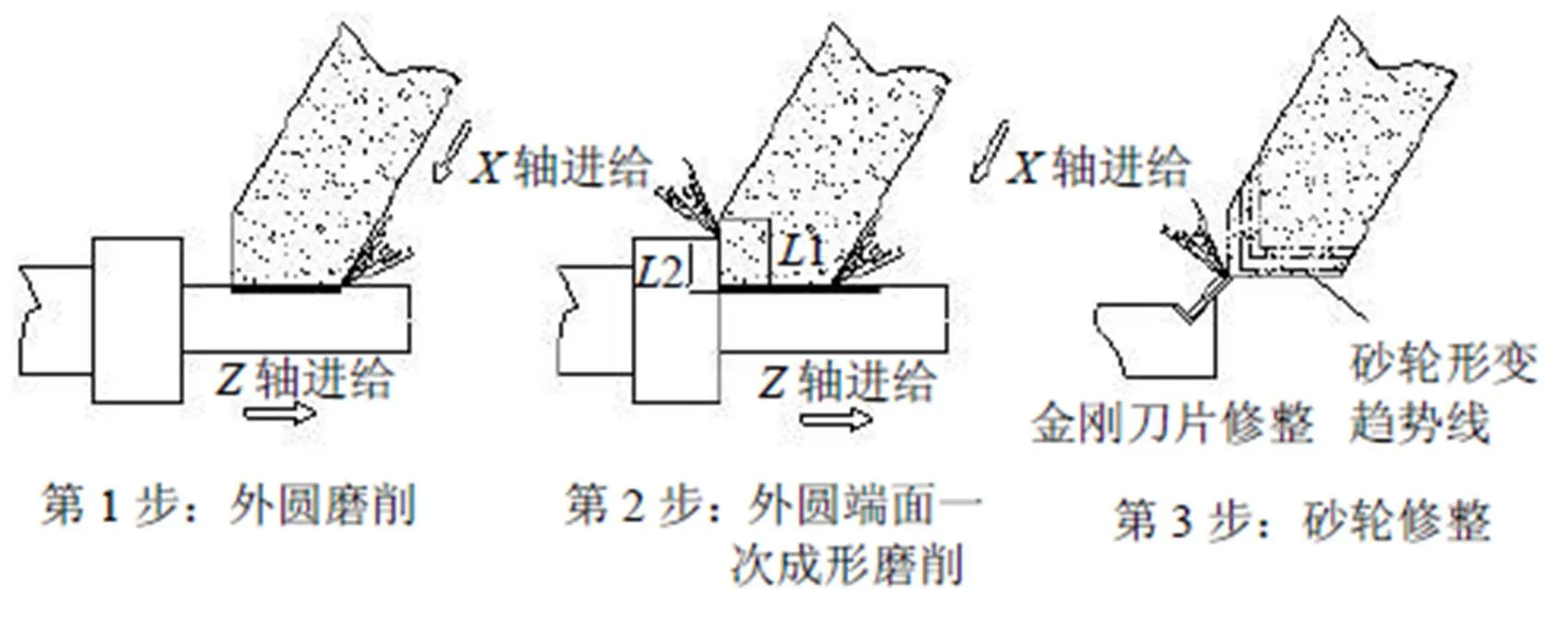

2)传统MK1620砂轮进给系统磨削

先通过轴与轴同时进给磨削工件待加工的外圆,再采用砂轮端面磨削工件待加工端面,由于是一次成型磨削待加工的端面及外圆,因此提高了磨削效率。砂轮与工件轴线成60°角布置,解决了外圆磨削将砂轮越修越小的问题。金刚刀片对砂轮侧面和外圆进行成型修整的步骤,如图6所示。

图6 MK1620砂轮进给磨削系统磨削工艺

由于轴始终与工件轴线成90°角,所以在数控系统中需要用进给量乘以sin60°和cos60°的三角函数计算及轴和轴的程序插补来完成最终实际工件径向及轴向的砂轮磨削进给量的控制,因此不可避免地增加了控制环节中的累积误差。

由于砂轮端面长度(1)必须大于工件待加工端面截面长度(2),在整个端面的磨削过程中,砂轮与工件端面始终全部接触并导致在工件轴向端面加工余量较大,极易造成工件端面的烧伤。

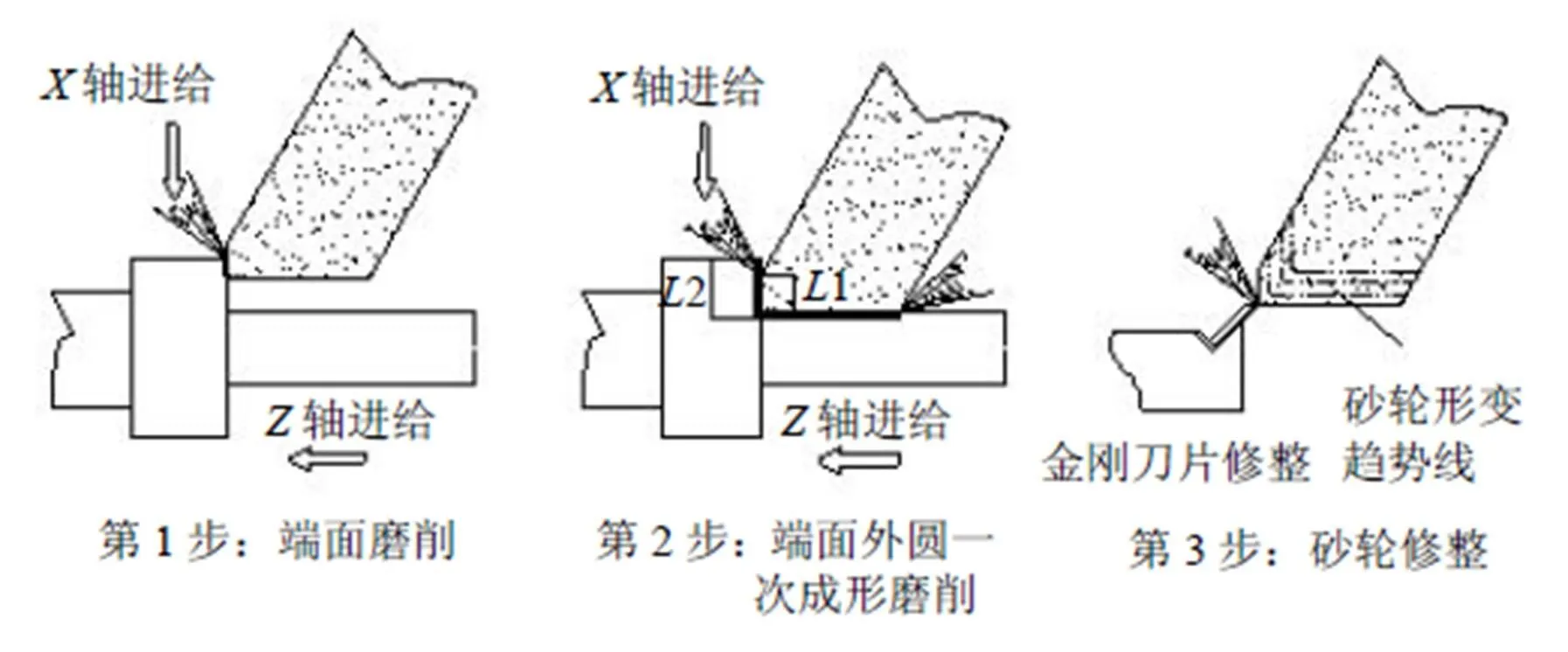

3)斜头直进式砂轮进给系统磨削

在通过轴进给完成工件轴向定位之后,控制轴的进给,采用深切缓进的磨削方式对工件表面进行磨削。之后轴与轴同时进给,完成一次成型磨削待加工的端面及外圆,并使用金刚刀片分三个步骤对砂轮侧面及表面进行修整,如图7所示。

图7 斜头直进式砂轮进给系统磨削工艺

斜头直进式砂轮进给系统除继承了MK1620数控端面外圆磨床利于砂轮修整以及可以一次成型磨削端面和外圆并达到提高磨削效率的优点之外,同时还具有以下3个优点:

(1)轴与轴的进给方向与工件轴向及径向磨削方向一致的结构,以减小数控系统中的计算误差。

(2)砂轮端面长度(1)可小于工件待加工端面截面长度(2),减小了砂轮与工件端面的瞬时接触面积,降低了磨削时的热量,有利于避免待加工工件端面的烧伤。

(3)在轴进给方向进行端面磨削时,工件的轴向受力方向成90°,增加了在端面磨削时砂轮架机构的稳定性,有利于提高待磨削端面的精度。

3 斜头直进进给系统结构介绍

(1)轴进给系统。工作台进给是由伺服电动机直接连接高精度滚珠丝杠驱动工作台在-平液压滑动导轨上完成进给运动。

(2)轴进给系统。由伺服电动机直接驱动高精度滚珠丝杠并通过直线滚动导轨副来完成传递轴(砂轮架)的进给运动,如图8所示。

图8 X轴(砂轮架)进给系统

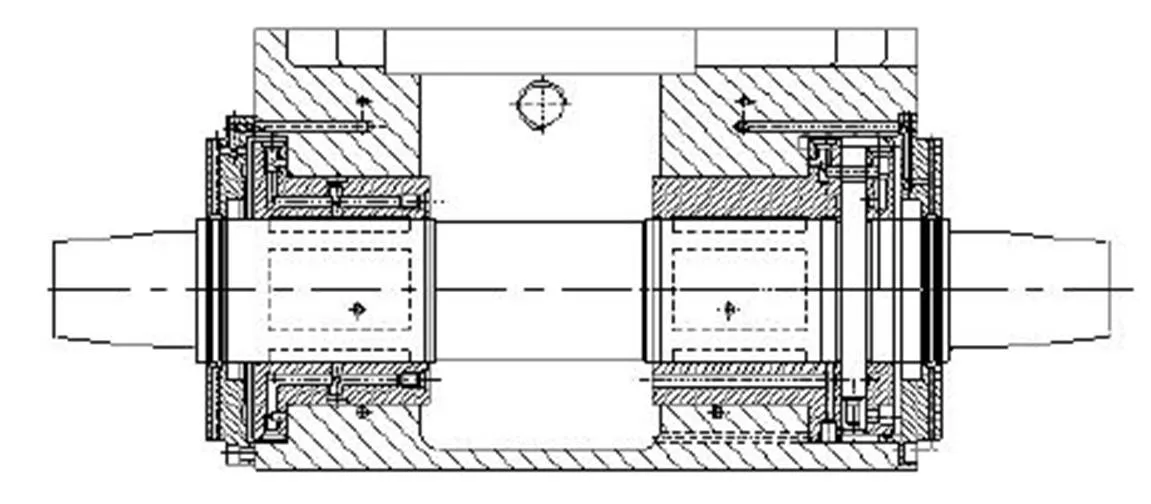

(3)砂轮架磨头采用了高精度静压主轴系统,如图9所示。

图9 高精度静压主轴系统

主要技术规格及指标

经多方研究比较,最终采用了明挖顺筑与盖挖逆筑的盆式开挖法施工。该施工方法以车站结构板在水平向的整体刚度取代水平支撑体系,主体结构采用逆作法施工,既减少了工程量,又节省了施工工期,同时还为土方开挖和材料运输提供了空旷空间。

最大磨削直径 200 mm

最小磨削直径 8 mm

中心高 125 mm

最大工件长度 500 mm

砂轮规格(外径×宽度×内径)500 mm×50 mm×203 mm

砂轮线速度 70 m/s(变频恒线速)

砂轮电动机功率 11 kW

轴进给速度 最大4 000 mm/min

最小 0.5 mm/min

轴进给分辨率 0.000 5 mm

轴移动速度 最大 8 000 mm/min

最小 1 mm/min

工作台(轴)移动分辨率 0.001 mm

联动轴数 2

进给系统位置精度

轴反向偏差 0.002 mm

轴单向重复定位精度 0.004 mm

轴单向定位精度 0.006 mm

轴反向偏差 0.006 mm

轴单向重复定位精度 0.008 mm

轴单向定位精度 0.015 mm

4 斜头直进进给系统磨削实例

国内机床生产厂家采用配置斜头直进式砂轮进给机构的数控外圆磨床,对大端面阶梯轴工件进行了磨削,具体介绍如下:

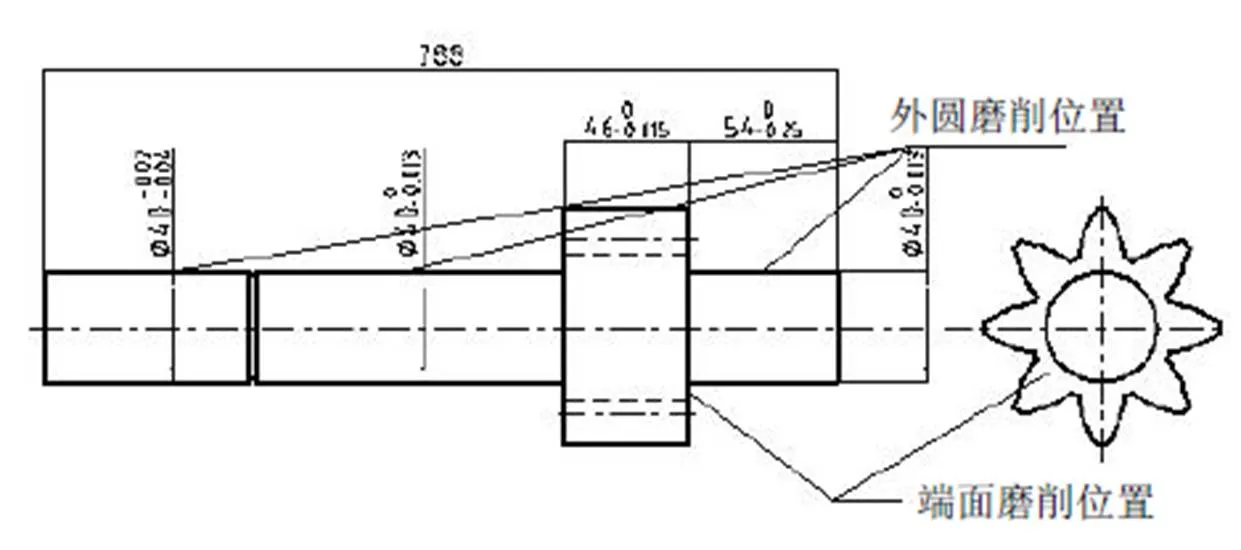

1)工件图纸

工件材料为20CrMnTi,待加工表面硬度HRC58~64。

被加工工件如图10所示,加工要求见表1。

图10 大端面阶梯轴零件图

表1 加工要求

加工位置检测尺寸形位公差/mm表面粗糙度/µm 外圆圆度圆柱度 第一档Ф0.0030.004Ra0.4 第二档Ф0.0030.004Ra0.4 第三档Ф0.0030.004Ra0.8 端面端面跳动 0.02 mmRa0.8

2)使用在线检测量仪

采用MARPOSS在线量仪包括P7ME控制单元、外径测量装置 MINIALSAR、对刀装置UNIMAR进行磨削检测。

3)磨削加工数据记录

磨削分左右两刀粗磨后精磨带纵磨,纵磨第一次进刀0.02 mm,第二、第三次为0.05 mm,后两次光磨后退刀。纵磨进的粗磨为100 mm/min,精磨为50 mm/min,磨削加工数据记录见表2。

表2 磨削加工数据记录

项 目磨削加工数据 磨削余量/mm外圆0.3 端面0.1 磨削速度/(mm·min-1)外圆粗磨 0.08 精磨0.03 端面0.05 砂轮修整量/mm粗修0.04 精修0.02 砂轮修整速度/(mm·min-1)粗修100 精修60 修整次数1件1次 头架转速/(r·min-1)粗磨50 精磨20

4)检测结果

以下是对30根工件经磨削加工后,所得的检测结果见表3。

表3 检测结果 mm

工件目标公差第1档第2档第3档端面 序号第1档(量仪)第2档(定程)第3档(定程) 139.99739.99539.96545.989 239.99839.99639.96645.988

(续表3)

工件目标公差第1档第2档第3档端面 序号第1档(量仪)第2档(定程)第3档(定程) 339.99839.99639.96745.983 439.99839.99739.96545.995 539.99839.99739.96545.995 639.99839.99639.96545.997 739.99839.99739.96545.987 839.99839.99639.96645.986 939.99839.99739.96645.985 1039.99839.99639.96645.985 1139.99839.99739.96745.986 1239.99839.99739.96645.988 1339.99839.99739.96645.988 1439.99839.99739.96645.988 1539.99839.99739.96645.989 1639.99839.99739.96645.989 1739.99839.99639.96745.991 1839.99839.99739.96645.992 1939.99839.99639.96645.992 2039.99839.99739.96645.993 2139.99839.99739.96645.994 2239.99839.99739.96745.986 2339.99839.99739.96645.985 2439.99739.99739.96745.987 2539.99839.99839.96545.987 2639.99839.99739.96845.989 2739.99839.99639.96745.988 2839.99839.99639.96845.992 2939.99839.99739.96545.991 3039.99839.99639.96545.994 检测结果外圆尺寸CP≥2,粗糙度以及形位公差抽样检测结果均满足要求,在加工端面上无烧伤现象。

5 结语

综上所述,斜头直进式砂轮进给系统在大端面阶梯轴的磨削加工中有以下4个特点:

(1)轴与轴的进给方向采用了与工件轴向及径向磨削方向一致的结构,减小了数控系统中的计算误差。

(2)在对端面磨削时采用了深切缓进的磨削方式,减小了砂轮与工件端面的瞬时接触面积,降低了磨削时的热量,避免了待加工工件的端面烧伤。

(3)在对端面磨削时,轴与轴成90°垂直进给,从而增加了砂轮架机构的稳定性。

(4)伺服控制系统、直线滚动导轨、在线量仪、高精度静压主轴系统等技术在国内已有成功的应用。把这些技术融合到斜头直进的砂轮架结构中,形成了一种新型的砂轮架进给磨削模式,结合先进的磨削工艺,将会大大有助于对大端面阶梯轴的端面和外圆的磨削,提升了零件的加工精度,提高了零件的磨削效率。

[1] 韩寿权.高速强力磨削在机械加工中的应用[J].中国新技术新产品,2009(7):120-121.

[2] 邵水军,闫勇刚.磨削加工技术的现状与进展[N].科技信息,2011-04-25.

[3] 徐公志.数控高精度端面外圆磨床的设计与研究[J]. 精密制造与自动化,2010(4):34-36.