气体分馏装置不凝气中丙烯的回收

2014-09-01

(中国石化 中原油田分公司石油化工总厂,河南 濮阳 457165)

气体分馏装置不凝气中丙烯的回收

袁中立

(中国石化 中原油田分公司石油化工总厂,河南 濮阳 457165)

详细介绍了气体分馏装置中不凝气的来源、积累后危害,通过研究生产统计数据,提出降低不凝气量和回收不凝气中丙烯的方法,进而提高装置的整体效益。

气体分馏装置;不凝气;丙烯;回收

0 前言

中国石化中原油田分公司石油化工总厂的气体分馏装置原设计加工能力为4万t/a,装置以脱硫醇后的催化裂化液化气为原料,采用四塔流程,主要生产精丙烯和车用丙烷。2004年经过扩能技术改造后,达到8万t/a。2006年新建低温热系统,实现了与催化装置的低温热水联合,为气分装置提供热源,大大降低了装置能耗。

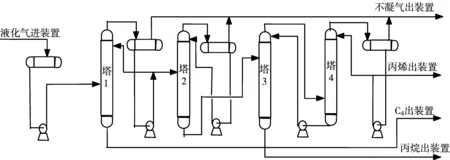

2011年再次对装置进行改造。技术改造后,装置加工能力达到12.6万t/a,装置的流程仍按常规四塔流程(见图1),即:脱丙烷塔(塔1)—脱乙烷塔(塔2)—丙烯精馏双塔(塔3、塔4)。脱丙烷塔底重沸器采用132 ℃催化顶循做热源;脱乙烷塔底重沸器、脱丙烷塔进料加热器采用140 ℃系统来的蒸汽凝结水做热源;丙烯精馏塔底重沸器采用催化、常压装置产生的88 ℃低温位热水做热源。脱丙烷塔顶冷却系统采用湿式空冷和水冷相结合的方式;丙烯精馏塔顶冷却系统采用复合型蒸发空冷和水冷相结合的方式,节约循环水,平稳操作。

图1 气体分馏装置原则流程图

2 气体分馏装置不凝气中的来源

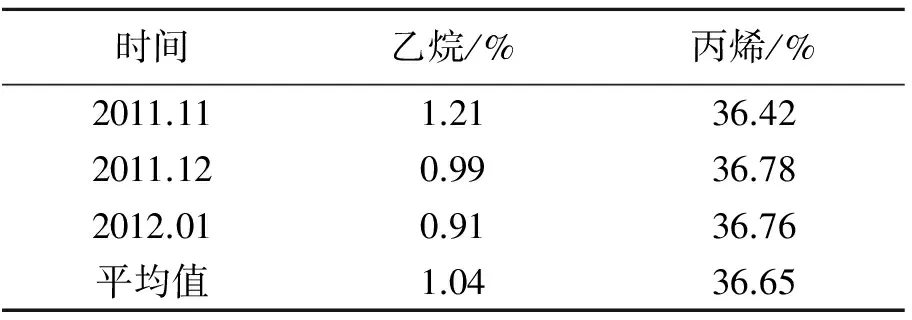

气体分馏装置的原料来自催化裂化装置生产的液化气。由于受催化裂化装置复杂生产过程各方面的影响,其生产的液化气中,不可避免地夹带少量的乙烷不凝气组分,一般不凝气含量约1%(体积分数)。催化装置的液化气中乙烷、丙烯平均含量情况见表1。

表1 催化装置的液化气中乙烷、丙烯平均含量数据变化情况表

3 气体分馏装置不凝气积累后的危害

在气分装置的生产过程中,在脱乙烷塔顶不凝气乙烷组分分离出来,并不断狙击,随着不凝气乙烷的增多,脱乙烷塔顶的压力逐步增加,不凝气乙烷与丙烯、丙烷的分离难度加大,微量的乙烷存在于丙烯、丙烷中。在后续的丙烯精馏塔(塔3、塔4)的分离过程中,乙烷与丙烯共存,进而影响精丙烯的纯度。

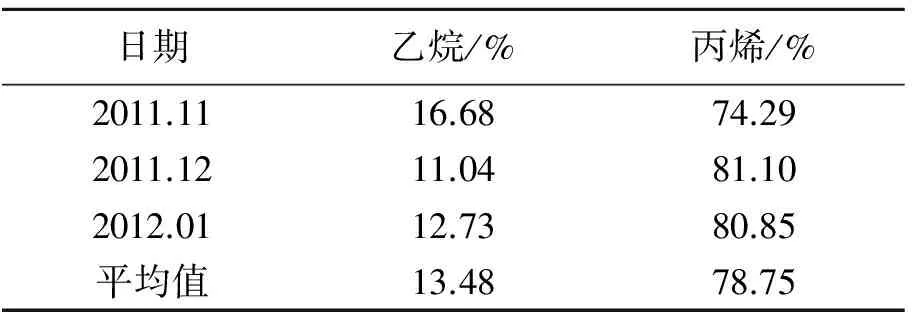

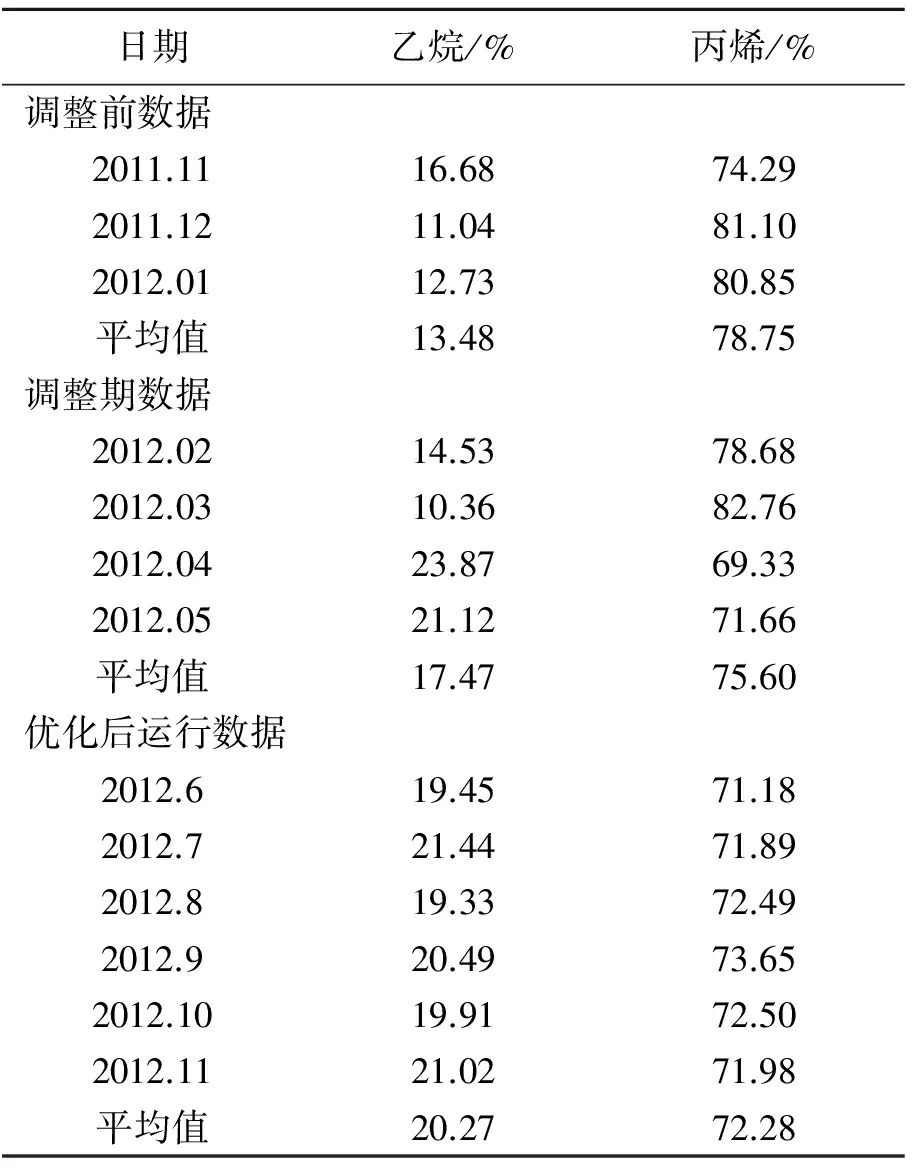

为了保证丙烯的纯度达到质量标准要求,就要把不凝气全部从丙烯、丙烷中赶出来,此时不凝气会携带大量的丙烯。对气体分离装置生产数据进行分析,该不凝气含有70%~82%的丙烯,气体分馏装置脱乙烷塔顶不凝气中乙烷、丙烯含量具体变化情况见表2。

表2 气分装置脱乙烷塔顶不凝气中乙烷、丙烯含量变化情况表

为了减少装置的整体损失,最初把气体分馏装置脱乙烷塔顶不凝气并入C4重组分作为民用燃料出售。

气体分离装置中每天约7 t不凝气,其中约5 t/d丙烯并入主要含有C4的重组分中作为民用燃料。而当前市场上,精丙烯与民用液化气差价约在4 000元/t,平均每天要损失2万元,每月要损失60万元,因此该部分的丙烯被当作民用燃料,经济效益损失巨大。

4 丙烯回收路径探讨

2012年以前,由于催化裂化装置生产液化气,从全厂的生产装置来考虑,从气分装置脱乙烷塔顶不凝气压控阀到催化装置的分馏塔顶回流罐R201增加一条管线,使该部分的不凝气返回催化裂化装置来回收其中的丙烯。催化装置的分馏塔顶回流罐R201的压力约为0.1 MPa,而气体分馏装置脱乙烷塔顶压力约为1.9 MPa,其间的压降达到1.8 MPa,该流程的管线及进罐阀处由于压力急剧下降状态,在不凝气含有微量水分的情况下,经常出现冻堵现象,该流程不能正常使用而影响不凝气中的丙烯回收。

分析我厂液化气脱硫醇装置的原料罐顶去催化分馏塔顶回流罐R201回收不凝气管线的运行情况。得出催化分馏塔顶回流罐R201与液化气脱硫醇装置的原料罐的压差约0.7 MPa,可以保证含有液化气组分的不凝气,在此压降下,有关管线、阀门不会被冻堵,能够正常运行。

因此,考虑从气分装置脱乙烷塔顶不凝气压控阀到催化装置的气压机出口分液罐R301,新加一条DN40的管线,因R301的压力在1.2~1.3 MPa,与气分装置脱乙烷塔顶不凝气压控阀后的压力1.8~2.0 MPa相差约0.7 MPa,可以完全解决管线及进罐阀冻堵现象,以到达尽可能完全回收脱乙烷塔顶不凝气中的丙烯目的。

5 气体分馏装置不凝气量的控制

一方面考虑回收不凝气中丙烯的路径;另一方面考虑尽可能降低不凝气的量,以降低不凝气携带丙烯量。

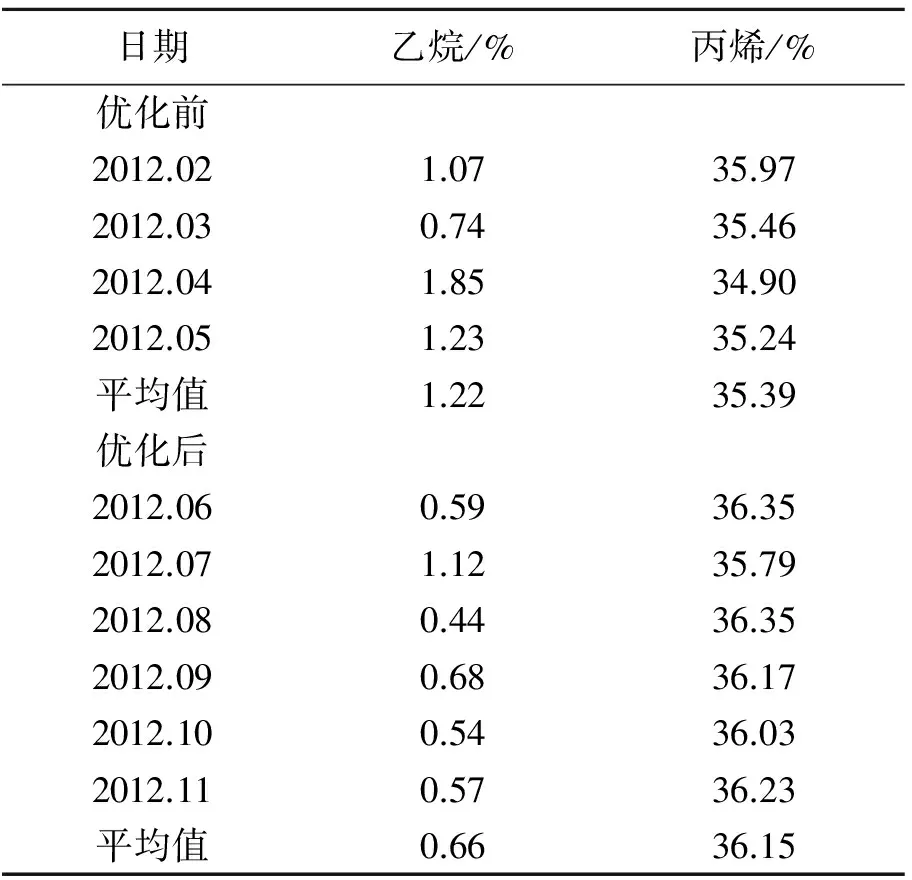

5.1 要求催化裂化装置优化吸收,稳定系统工艺操作参数,加强解吸塔的操作,努力降低液化气中不凝气的含量。催化装置优化前后的液化气中乙烷、丙烯平均含量生产统计数据的变化情况表3。

表3 催化装置优化前后的液化气中乙烷、丙烯平均含量变化情况表

从表3可以看出,催化车间通过加强管理,工艺参数优化,2012年6-11月原料液化气中的不凝气乙烷含量同2012年2-5月相比平均下降0.56个百分点,但是下降幅度有限。这也说明了催化裂化装置生产的液化气中,不可避免地夹带少量的乙烷不凝气组分。液化气中的丙烯含量优化前后基本持平。

5.2 要求气体分馏装置稳定工艺操作参数,在设备允许的条件下,整体考虑装置的操作成本,降低不凝气中丙烯的携带量。

5.3 两装置加强管理,要求岗位人员严格按照优化的工艺参数进行操作调整,努力保证装置平稳运行,尽可能减少不凝气产生量,降低丙烯在催化、气分两套装置之间的循环量,降低两套装置的运行费用。

6 实际运行效果

2012年元月开始探索优化催化置、气分装置的工艺操作参数,制定并确定技术改造方案,准备技术改造的材料。2012年2月进行技术改造方案实施、投用。投用后,该条管线再没有出现冻堵现象,一直运行平稳。201年2-5月份进行装置操作参数优化工作,到2012年5月装置操作优化基本稳定。对2012年2-11月的生产数据进行收集,通过对比装置的不凝气量相对比较稳定,丙烯收率有了明显提高,达到了预期的目的。

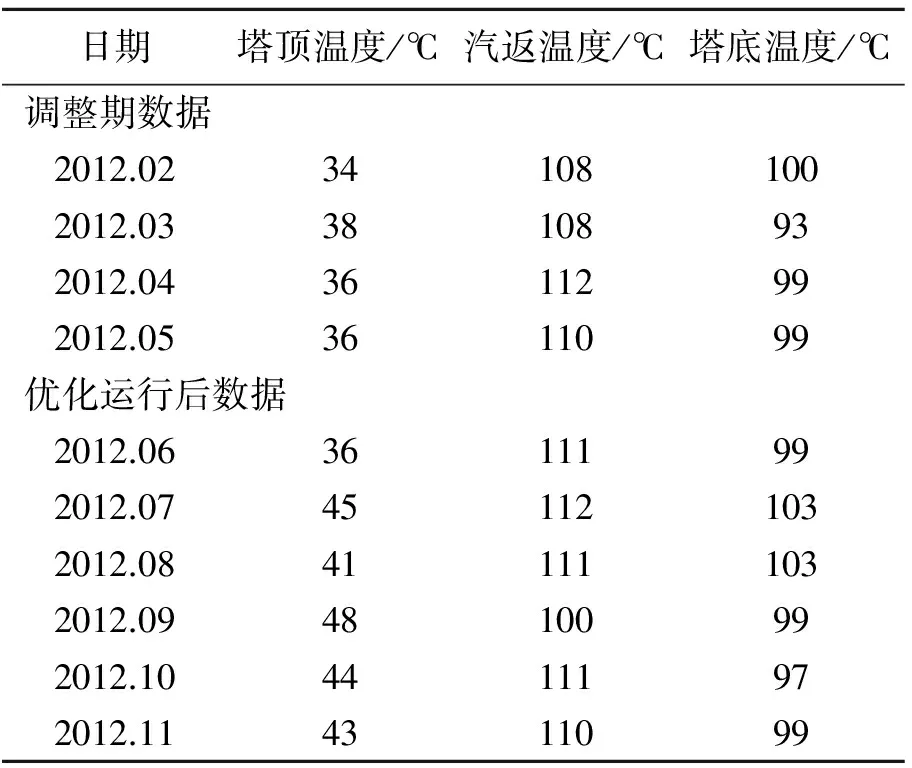

催化裂化装置吸收稳定的解吸塔T302操作参数优化前后均值变化情况见表4。

表4 催化裂化装置吸收稳定的解吸塔T302操作参数优化均值变化情况

由表4可以看出,催化裂化装置通过提高解吸塔T302顶温度和塔底重沸器的汽返温度的小范围调整,不凝气乙烷含量下降,丙烯含量相对稳定提高(见表3),为回收不凝气中的丙烯创造了有利条件。

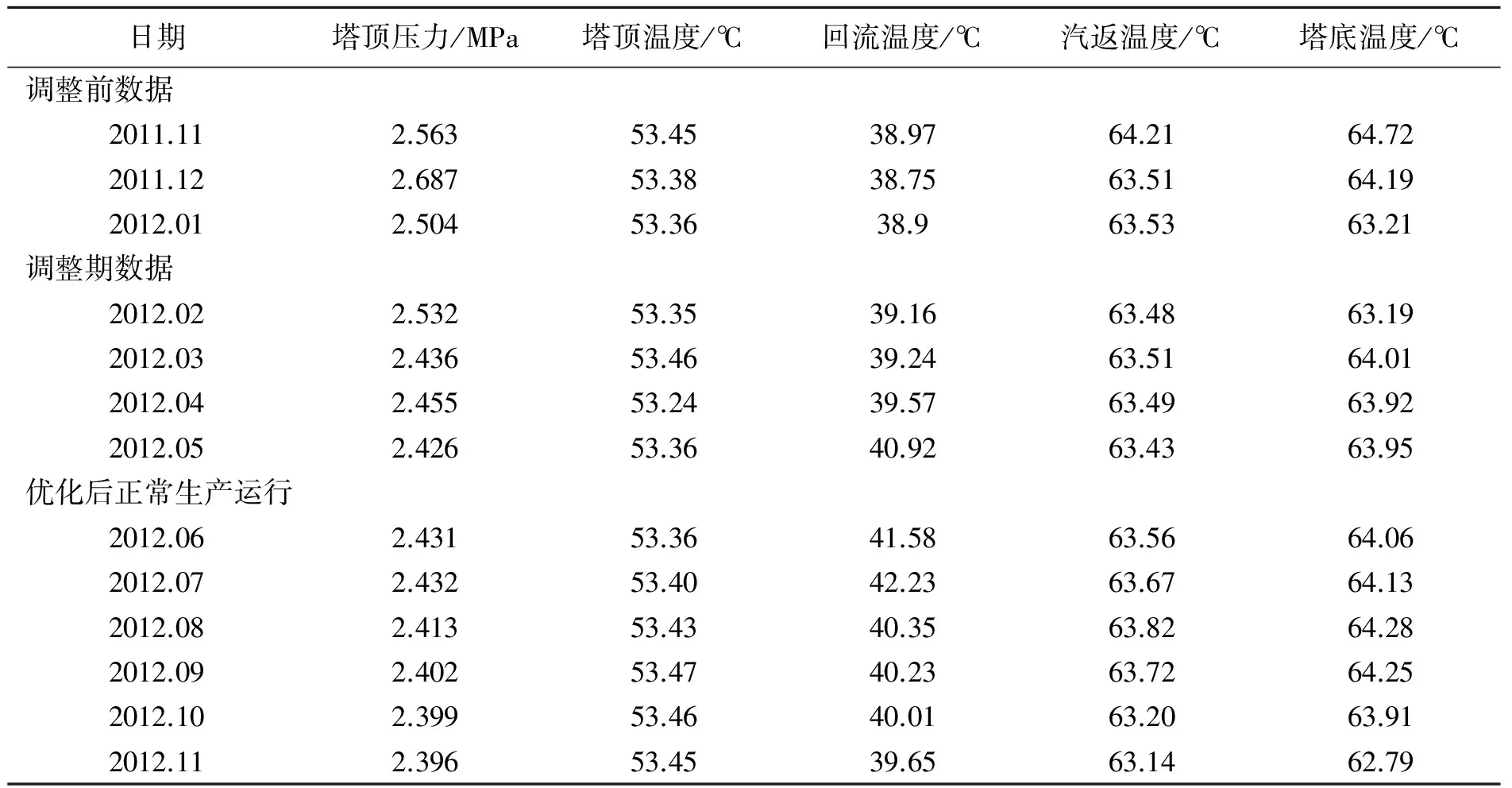

气分装置脱乙烷塔操作参数均值情况见表5,基本保持稳定。

表5 气分装置脱乙烷塔2操作参数均值情况表

气分装置脱乙烷塔顶不凝气中乙烷、丙烯平均含量变化情况对比见表6。

从表6可以看出,气聚车间通过加强管理,稳定工艺参数,2012年6-11月气分装置脱乙烷塔顶不凝气中乙烷、丙烯含量与2011年11月至2012年1月相比,乙烷含量平均上升6.78个百分点,丙烯含量平均下降6.47个百分点,降低幅度不是很大,但变化幅度明显变小,说明提高了装置操作稳定性。

虽然没有对循环的不凝气进行确切的计量,从定性方面考虑,循环的不凝气组成稳定,进一步表明循环的不凝气量比较稳定,也比较小。

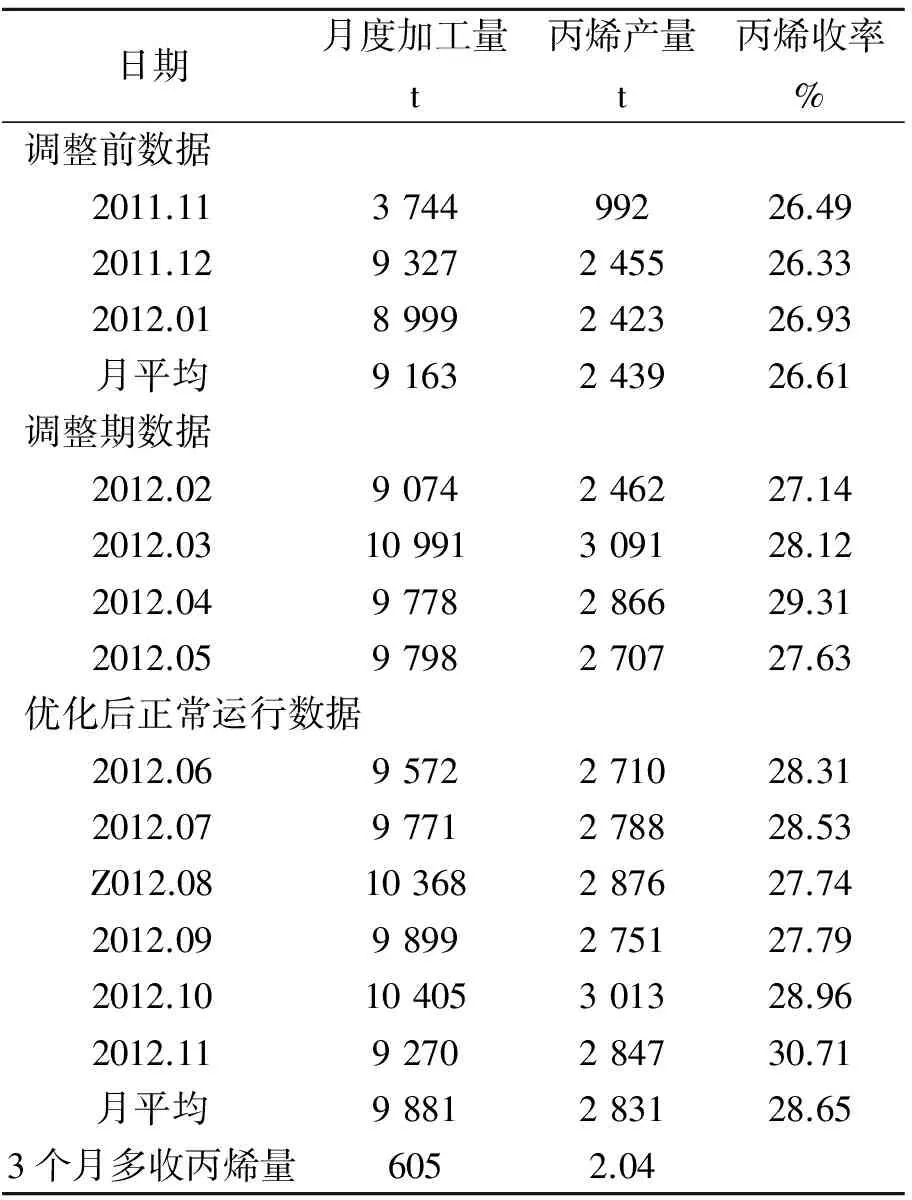

丙烯收率变化情况对比见表7。

表6 气分装置脱乙烷塔2顶不凝气中乙烷、丙烯平均含量变化情况表

从表7可以看出,通过加强管理,工艺参数优化,增加不凝气循环线,2012年6-11月丙烯收率与2011年11至2012年1月改造前相比平均上升2.04个百分点。

7 结论

从近半年来的运行情况来看,气体分馏装置进行不凝气中丙烯回收的技术改造和装置的操作参数优化工作达到了预期的目的,主要表现在以下几个方面:①不凝气从气分装置脱乙烷塔顶不凝气压控阀后,返回催化装置的管线的冻堵现象得到彻底解决,管线能够正常运行。②通过增加这条不凝气返回线,把原来当作民用燃料的丙烯返回到催化装置,进一步分离回收了这部分丙烯,达到了提高丙烯收率的目的。③气分装置的丙烯收率平均提高2.04个百分点。④通过这样的改造和操作优化,催化裂化装置降低了液化气中的不凝气乙烷的含量,气体分馏装置提高了丙烯收率,三个月内丙烯平均多收605 t。提高了装置的整体效益。

表7丙烯收率变化情况对比表

日期月度加工量t丙烯产量t丙烯收率%调整前数据2011.11374499226.492011.129327245526.332012.018999242326.93月平均9163243926.61调整期数据2012.029074246227.142012.0310991309128.122012.049778286629.312012.059798270727.63优化后正常运行数据2012.069572271028.312012.079771278828.53Z012.0810368287627.742012.099899275127.792012.1010405301328.962012.119270284730.71月平均9881283128.653个月多收丙烯量6052.04

复旦大学开发出快速变色聚合物

近日,复旦大学的研究人员开发出了一种伴随温度变化可在1秒内改变颜色并恢复至原来颜色的新型聚合物。相比以前同类型聚合物,新型聚合物适用的温度范围更大,甚至在高温下也能快速变色。《化学世界》近日刊登的一篇文章称,这种聚合物可用于生物传感器和智能窗户等领域,用于调节光照或热交换。

上海复旦大学的首席研究员邵正中表示,这种新型聚合物是一种可加工成各种形状的纳米纤维,可通过挤出生产纤维,也可涂覆成膜,还可模塑成型制备水凝胶。其基础聚合物是肽侧链聚丁二炔,由二乙炔在紫外线下通过多步聚合所产生。变色聚合物被称为热变色聚合物。此前开发的热变色聚合物的变色速度很慢,而且只在很小的温度范围内才会变色。邵正中和中国、荷兰及英国的研究人员共同寻找更好的热变色聚合物,并发现了在198.89℃高温下也能快速变色的新类型聚合物。

2014-04-27

袁中立(1967- ),男,工程师,从事炼油专业的生产、技术管理和研究工作,电话:13839302127。

TQ028.21

B

1003-3467(2014)08-0051-04