蛇纹石综合利用工业化实践

2014-09-01,,

,,

(1.南阳东方应用化工研究所,河南 南阳 473000;2.新源电子材料有限责任公司,河南 南阳 473000)

蛇纹石综合利用工业化实践

肖景波1,夏娇彬1,肖建楠2

(1.南阳东方应用化工研究所,河南 南阳 473000;2.新源电子材料有限责任公司,河南 南阳 473000)

对蛇纹石综合利用新工艺及年处理5 000 t蛇纹石综合利用工业化装置进行了介绍,对在生产实践中遇到的水玻璃纯度控制、溶液中铁分离方法优化、氢氧化镁纯度控制等问题进行剖析并提出了解决办法。生产实践证明,在优化工艺条件下,装置各项经济技术指标达到了设计要求,制备出了高附加值的氢氧化镁、高分散性白炭黑、电池级草酸亚铁和镍钴精矿产品。为更大规模蛇纹石综合利用项目的建设积累了实践经验。

蛇纹石;综合利用;实践

蛇纹石是一种含有硅、镁、铁、镍、钴、铬等有价元素的矿产资源,具有可观的综合利用前景。桐柏新源电子材料有限公司于2012年投资建设了年处理能力为5 000 t的蛇纹石、石棉尾矿综合利用工业化装置,并于同年10月9日投产。一年多来,装置运行稳定,各项经济技术指标达到了设计要求。

1 工艺简述

首先将蛇纹石矿粉碎至一定细度,然后采用循环酸浸工艺,在常压、搅拌及一定温度条件下与硫酸反应,使矿粉中的镁、铁、镍、钴等元素转化为硫酸镁、硫酸铁、硫酸亚铁、硫酸镍、硫酸钴,再经渣液分离获酸浸出液和酸浸残渣。

将酸浸出液送铁、镍、钴分离工序,分离出其中的铁、镍、钴,收得相应的沉淀物及精制硫酸镁溶液。

分离过程首先以氧化沉淀法工艺沉淀溶液中的铁,获铁沉淀物,将沉淀物洗涤、酸解、还原、除杂、深度除杂获纯净的硫酸亚铁溶液,将硫酸亚铁溶液与草酸反应生成草酸亚铁沉淀,再经脱水、洗涤、干燥制得草酸亚铁。

采用硫化法工艺对分离铁后滤液进行处理,使溶液中的镍、钴转化为硫化物沉淀,经分离,洗涤,干燥制得镍钴精矿。进一步将分离镍钴后滤液进行吸附除杂和共沉淀除杂,制得精制硫酸镁溶液。将精制硫酸镁溶液与氨水反应,制得氢氧化镁产品。氢氧化镁母液主要成分为硫酸铵,送蒸氨工序收得氨水循环使用。

酸解残渣为多孔二氧化硅,与氢氧化钠在中温、常压条件下反应制得水玻璃。再以水玻璃为原料采用硫酸法工艺,经沉淀,陈化,分离、漂洗、粉体制备制得高分散性白炭黑。

2 矿石化学组成

生产所用蛇纹石矿产自桐柏县大河矿区,化学组成为:MgO,34.32%;Fe2O3,5.77%;CaO,2.95%;NiO,0.255%;Al2O3,0.54%;SiO2,42.88%;Co,0.010 8%。

3 主要生产设备

6 t工业锅炉1台,6 000 L酸解反应器4台,100 m2酸解过滤机4台,50 m3酸解液储槽2台,10 m3过滤机洗涤槽2台,铁、镍、钴分离系统1套,5 000 L氢氧化镁沉淀反应器3台,氢氧化镁干燥机1套,5 000 L铁沉淀物酸解还原反应器2台,5 000 L铁溶液净化槽2台,20 m2净化过滤器2台,5 000 L草酸亚铁沉淀反应器2台,SS-1000型离心机2台,镍钴精矿干燥器1台,酸解残渣洗涤系统1套,10 m3硅酸钠制备系统2套,12.5 m3白炭黑沉淀反应器2台,压力式喷雾干燥器1台等。

4 项目运行情况

项目于2012年10月1日投料试车。试车过程执行了前期试验室研究、中试研究和1 000 t级工业化生产试验所确定的优化工艺条件,运行顺利。原矿各元素分解率、收率、产品质量均达到了设计要求。但试车也发现了几个问题,经调整得以解决。

4.1水玻璃的制备

4.1.1 金属元素分解率对碱解率的影响

原矿中金属元素分解率对酸解残渣碱解率有着直接影响,这是制约二氧化硅分解率和收率的主要因素。其原因在于,蛇纹石是一种硅酸盐矿物,伴生的金属元素多嵌容于晶格中。酸解过程矿粒中的金属元素与硫酸作用生成相应的可溶性硫酸盐而被溶出,剩余的未分解物为不与硫酸作用的二氧化硅,变成了具有原晶格骨架的多孔二氧化硅[1]。金属元素分解率越高,二氧化硅的多孔结构越完整,比表面积越大,化学活性就越高,与氢氧化钠的反应就越充分。二氧化硅的这种结构特征,是其能够在中温和常压条件下制得较高模数水玻璃的原因。故原矿中各金属元素分解率影响酸解剩余物中二氧化硅的化学活性,对水玻璃制备过程形成了影响。

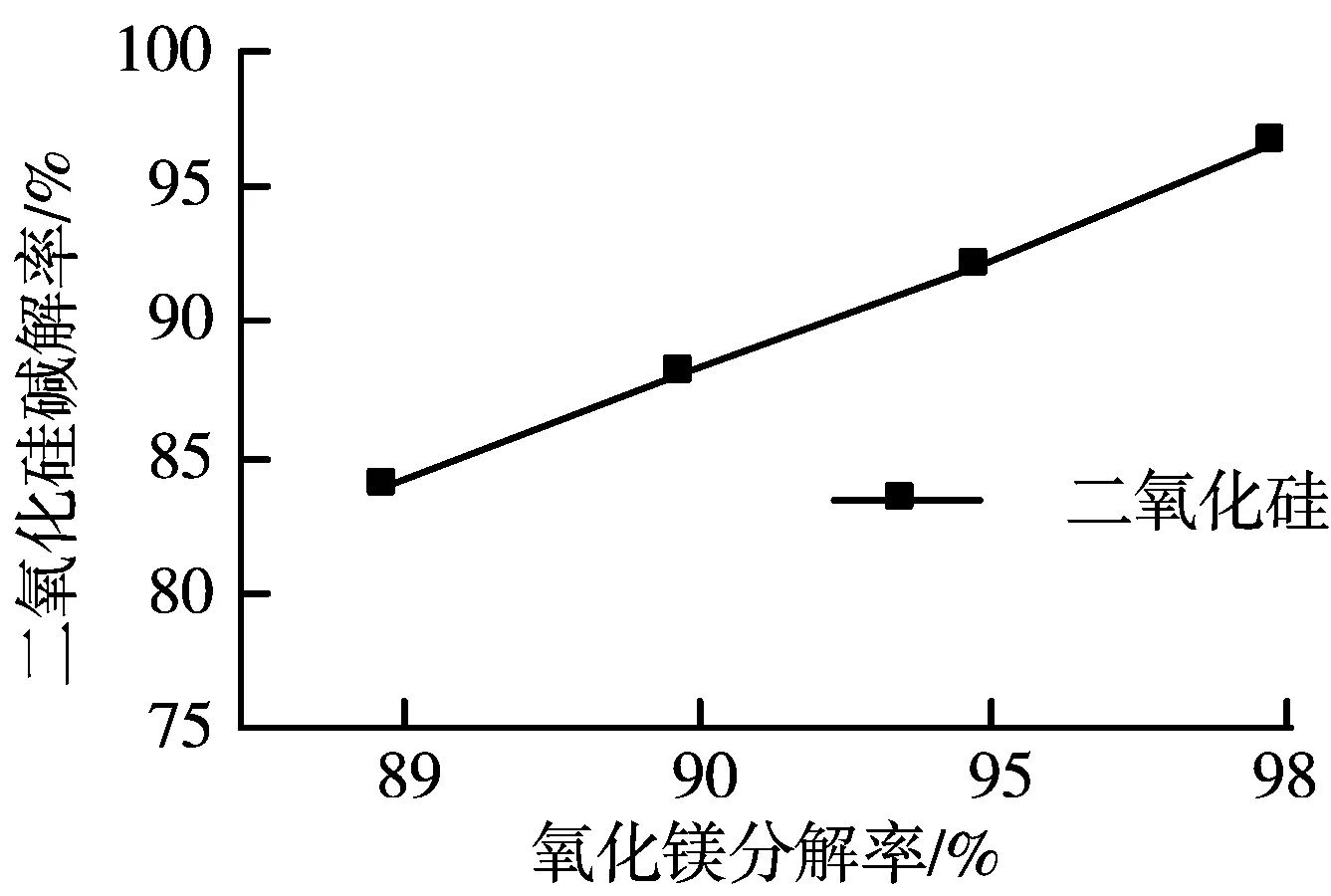

为提高原矿中各金属元素分解率,试车过程结合现场工艺运行情况对矿粉细度、加酸量、活化剂使用量进行了优化调整,使以氧化镁为考察对象的分解率达到98%以上。水玻璃制备过程中,二氧化硅碱解率与蛇纹石酸解过程中,以氧化镁为考察对象的酸分解率呈线性关系。碱解率随着酸分解率的上升而升高。原矿酸分解率和酸浸残渣(SiO2)碱解率的关系见图1。

图1 酸分解率和酸浸残渣碱解率的关系图

4.1.2 水玻璃混浊的解决措施

所制得的水玻璃色泽微黄且稍显混浊,严重影响了后续工序所制得白炭黑的外观质量和内在质量。经分析,水玻璃混浊是因为在碱解液中存在有超细微粒,在碱解充分时碱解残余物又很少,无法形成足够厚度的滤饼以起到助滤作用,微粒会透过滤布而悬浮于水玻璃中。水玻璃色泽微黄是因碱解液中有铁、铝、铅、铬等金属离子存在。造成这种情况的原因可能有:①蛇纹石酸解残渣洗涤不彻底,残渣中残留的硫酸盐未被完全洗出。其中部分硫酸盐,如硫酸铁、硫酸铝等转化为氢氧化物的pH值较低,分别为1.6~3.2和3.3~5.2。蛇纹石酸解剰余物是pH值为0.5的酸性残渣,以水为洗涤剂时,洗涤过程残渣pH值将逐渐上升至1.6以上,终点为6~6.5。其间部分盐类被洗出,部分转化为难溶氢氧化物而夹存于残渣中。碱解过程体系pH值在14以上。查阅文献可知,氢氧化铁溶于热浓碱[2],氢氧化铝溶解的pH值则为7.8,在10.8时溶解完全[3],此时,这些附存于残渣中的部分氢氧化铁及氢氧化铝又转化为溶于碱的铁酸钠、偏铝酸钠而进入水玻璃中。②原矿中还可能含有一些能够与氢氧化钠反应的活性金属离子,这些金属离子也有可能在强碱条件下生成溶于碱的化合物而进入水玻璃中,从而影响了水玻璃的纯度和外观质量。

为了提高水玻璃纯度、稳定水玻璃质量,试车过程采用化学沉淀、物理吸附和絮凝的方法对水玻璃进行纯化处理,经处理制得了清澈透明、金属杂质含量极低的优质水玻璃,为高分散性白炭黑的制备奠定了原料基础。

4.2从溶液中分离铁

从蛇纹石酸解液中分离出铁并控制分离过程中镁、镍等金属离子的带损,是实现蛇纹石中各有价元素有效分离的关键。结果证明,黄铁矾法工艺中的黄钠铁矾法、黄铵铁矾法均不适宜于对蛇纹石酸解液的处理,处理过程不仅容易生成草黄铁矾、过滤难度大,而且镁、镍带损率高。黄钾铁矾法虽可用于铁的沉淀,但处理成本高,而且镁、镍带损的控制达不到理想状态。氧化水解法沉淀溶液中的铁,镁、镍带损率为37%和26%,在以石灰乳为pH值调节剂时,还含有大量的钙化合物,所制得的铁沉淀物不能用于后续铁化合物的制备,且难以过滤、渣体较大。

本项目采用的铁分离工艺为氧化沉淀法,所制得的铁沉淀物为α-FeOOH,具有沉淀率高,镁、镍带损率低,渣体小,易过滤等优点[4]。但试产过程发现,该法在铁分离过程会对被处理液造成稀释,使其中的硫酸镁浓度相对降低,不利于后续工序镁化合物的制备。因此,我们以氧化沉淀法工艺为基础对铁分离工艺进行了调整,采用了先用苦土粉中和再用碱调整的方法,不仅有效解决了溶液稀释问题,同时也将镁、镍带损率控制在0.27%和0.58%水平,制得了纯度较高的铁沉淀物。不仅实现了原矿中铁元素的有效分离,而且为镁、镍的有效分离及高纯度镁、铁化合物的制备奠定了基础。

4.3氢氧化镁的纯度控制

纯度控制是氢氧化镁制备过程重要的技术环节之一。在以氨为沉淀剂处理硫酸镁制备氢氧化镁,产品中的硫酸盐指标不易控制,难以生产出主含量大于95%的产品。试车过程,所制得的氢氧化镁主含量曾一度徘徊在93%~95%。未能达到高纯级(98%以上)要求。

造成这种情况的原因在于,氨是一种碱,以其与硫酸镁反应制备氢氧化镁容易生成碱式镁盐,即碱式硫酸镁[5]。而碱式硫酸镁在水中的溶解度又极低,不能通过水洗将其从氢氧化镁中洗出,以致造成产品中硫酸盐超标,一般在2%~3.8%。氨与硫酸镁反应生成碱式镁盐的化学反应为:

MgSO4·5Mg(OH)2·2H2O +5(NH4)2SO4

为此,我们对氢氧化镁生产工艺进行了调整,在氢氧化镁沉淀反应完成固液分离后,将氢氧化镁打制成浆,然后加入氢氧化钠,在一定条件下反应使氢氧化镁中的碱式硫酸镁转化为氢氧化镁和易溶于水的硫酸钠。然后经分离、洗涤、脱水、干燥制得氢氧化镁成品。所制得的氢氧化镁主含量在98.3%~99.6%。硫酸盐被控制在0.15%~0.2%,制得了高纯度氢氧化镁产品。去除氢氧化镁中碱式镁盐的化学反应为:

6Mg(OH)2↓+Na2SO4+2H2O

5 主要经济技术指标完成情况

试车工作于2012年12月结束,2013年元月转入正常生产。从2013年全年的运行情况看,共投入原矿4 160 t,产出阻燃级氢氧化镁1 877 t,高分散性白炭黑1 819.6 t,电池级草酸亚铁657.3 t和镍钴精矿35.4 t。主要经济技术指标为:

5.1分解率与收率

分解率:MgO,99.12%;TFe,86.11%;NiO,95.13%;CoO,100%;SiO2,96.17%;收率,MgO:91.47%;TFe,94.75%;NiO,96.06 %;CoO,100%;SiO2,99.70%(注:分解率是以原矿中各有价元素含量为计算基数;收率是以分解率为计算基数) 。

5.2产品质量

高分散白炭黑:主含量94.13%,外观为球状颗粒,比表面积162 m2/g,吸油值2.74 mL/g。氢氧化镁:符合HG/T 3607-2007标准的要求,主含量为98.3%~99.6%,粒径0.3~2.5 μm。草酸亚铁:主含量为99.89%。杂质指标符合电池行业要求。镍钴精矿:含镍21.61%,钴2.22%。镍品位符合YS/T 340-2005一级品要求。

5.3经济效益分析

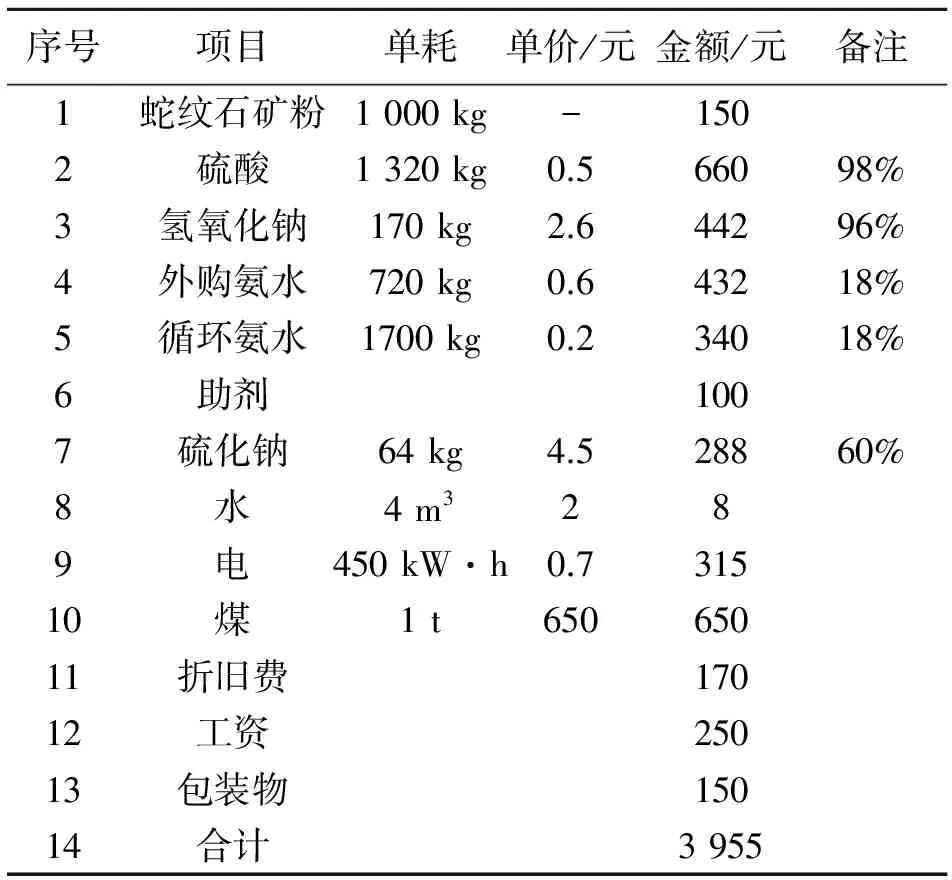

每处理1 t蛇纹石原矿总成本见表1。

表1 处理1 t蛇纹石原矿总成本

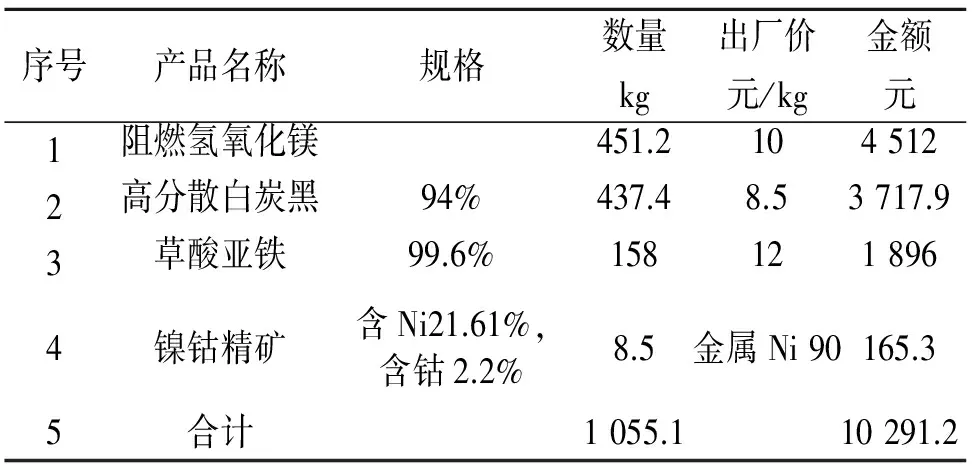

每处理1 t蛇纹石原矿总产出见表2。

表2 处理1 t蛇纹石原矿总产出

由上可知,每加工1 t蛇纹石的总投入为3 955元,总产出为10 291.2元,利润总额为6 336.2元。经济效益十分可观。

6 结论

综上所述,蛇纹石是一种含有多种有价元素的矿产资源,采用湿法冶金工艺对其中的金属元素进行有效分离,并对硅、镁、铁、镍、钴进行高附加值化综合利用,经济效益可观。一年多来,装置运行稳定,生产工艺在实践中得到进一步完善,为新工艺的推广及更大规模工业化装置建设奠定了实践基础。

2014-06-19

肖景波(1962-),男,高级工程师,从事湿法冶金及非金属矿综合利用工艺研究工作,电话:18203855063。

TD98

B

1003-3467(2014)08-0046-03