煤直接液化减顶不凝气并入加热炉燃烧方案研究

2014-03-15杜海胜王喜武

杜海胜 杨 东 王喜武

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古自治区鄂尔多斯市,017209)

神华煤炭直接液化项目采用神华集团自主知识产权的煤炭直接液化工艺技术。煤炭直接液化装置(以下称 “煤液化装置”)是煤液化项目核心装置,承担着将煤炭与循环溶剂油混合成的油煤浆,在一定压力、温度及催化剂的作用下,直接与氢气反应,转化为液体油品的工艺过程。从2008年年底首次开车运行以来,单次运行超过7000h 以上,实现了长周期稳定运行。煤液化装置反应后物料固液分离采用减压蒸馏的技术,减压塔真空度正常控制在2kPa(表压)左右,控制减压塔底固体含量约占总质量的50%来操作,减压塔顶产生的不凝气称为 “减顶不凝气”,以下简称 “不凝气”。

由于不凝气实际组成与设计的偏差,以及不凝气带液严重,至开工以来,一般情况下,都是走现场高点放空。当下雨打雷时容易将排放气点燃,存在很大的安全隐患。所以,当打雷时须及时改为走低压放空系统,如脱液不及时,容易造成低压放空系统冻凝,这样,既浪费了能源,污染了环境,又容易造成减压塔的真空度波动,影响减底物料成型,增加生产运行中的工作量。

1 不凝气组成分析

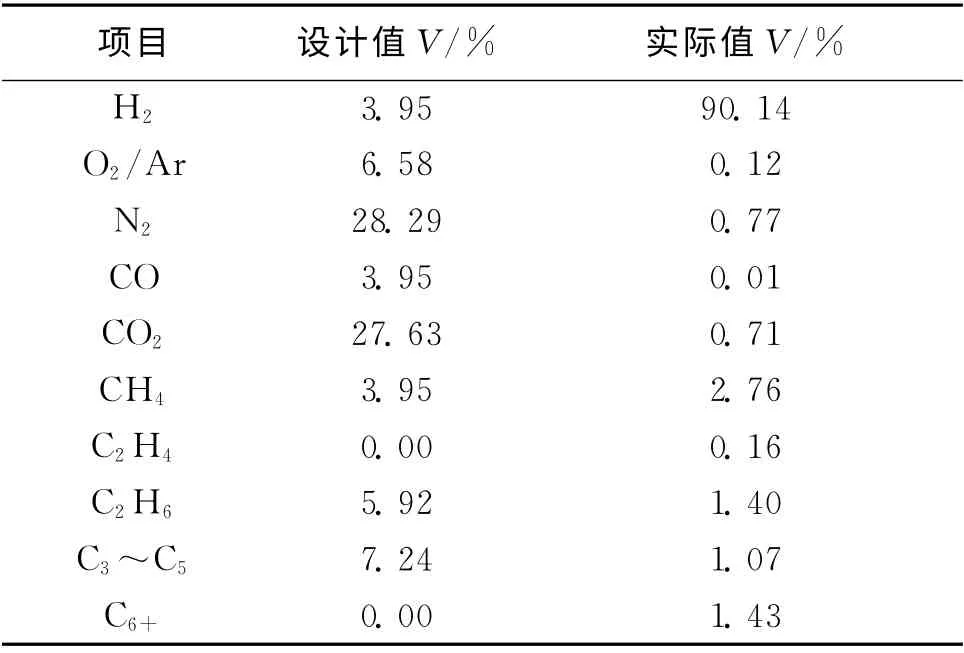

减顶不凝气组成的设计值来自石油化工行业积累的数据,与煤液化工业化装置实际运行组成的值存在很大偏差。实际生产中,不凝气气体中氢气占主要组成,导致大量的不凝气不能被冷凝下来,标准工况下不凝气量达1300m3/h,比标准工况设计值452m3/h高848m3/h。主要原因是,氢气在煤液化产物与石油系油品中的溶解度不同,反应产物中溶解了大量的氢气。减顶不凝气组成的设计值、实际值的分析数据见表1。

表1 减顶不凝气组成的设计值与实际值对比

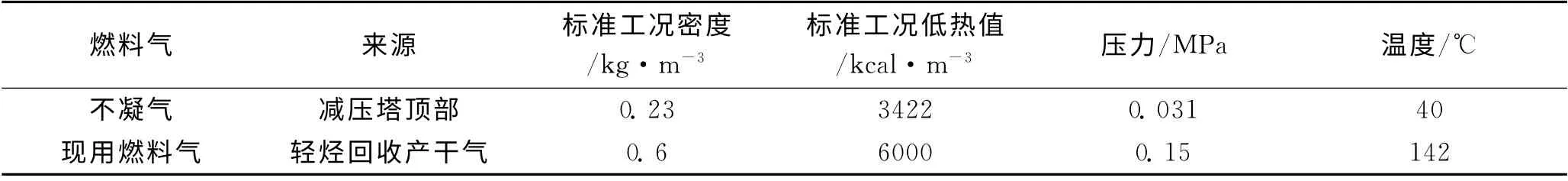

根据不凝气组成分析结果可知,不凝气为可燃气体,可以作为加热炉燃料进行燃烧,起到节能的效果。但是,不凝气的压力远低于现用燃料气压而难以并入加热炉,因此需要对加热炉燃烧器进行改造。现用加热炉燃料气组成如下:H2,63.01;O2+Ar,0.18;N2,0.67;CO,3.21;CO2,1.83;CH4,18.81;C2H4,0.1;C2H6,8.59;C3H8,1.3;C3H6,0.08;i-C4H10,0.02;n-C4H10,0.28;i-C5H12,0.39;n-C5H12,0.78;C6+,0.58。从燃料气组成可以看出,加热炉现用燃料气组成中含有1/2 以上的氢气组分,其次为甲烷组分,与不凝气组分相似。不凝气与加热炉现用燃料气性质对比表2。从表2中可以看出,不凝气的密度、热值、压力和温度都没有现用燃料气高,其中现用燃料气的压力是不凝气压力的4.8倍。

表2 不凝气与加热炉现用燃料气性质对比

2 不凝气利用方案研究

针对以上对不凝气和现用燃料气的组成和性质分析,如不采取一定的措施,是不能将减顶不凝气并入减压炉进行燃烧利用的。经过对相关设计院和加热炉燃烧器厂家调研发现,洛阳某石化机械有限公司拥有一种引射技术,高低压瓦斯气可以同时在一个燃烧器中燃烧,高压瓦斯作为引射介质,把没有压力的不凝气引入燃烧器气枪,与高压瓦斯混合后喷出进行燃烧,这样可以节省燃料。更换引射瓦斯枪后,在公称负荷下,每台圆形燃烧器发热量保持不变。同时,瓦斯枪安装、检修方便。

2.1 方案研究及核算

2010年煤液化装置采用引射技术,对减压加热炉 (公称负荷为1.0 MW)两个炉膛、共16个圆形燃烧器进行试验改造,即把不凝气引入圆形燃烧器中与高压瓦斯气进行燃烧,改造后燃烧效果可保证燃烧器火焰形状、颜色、高度等燃烧特性不发生大的改变,加热炉能够安全、高效运行。由于实际运行的不凝气量高于原设计值,同时要考虑减顶抽真空后压力的要求,原改造的16台燃烧器无法将所有的不凝气并入,还有富余,多余不凝气走现场放空。

根据对燃料气消耗的标定结果,大约节约了标准工况下燃料气500 m3/h。后经标定,将所有不凝气全量配烧后,还可以节约标准工况下燃料气250m3/h。根据标准工况条件下高压燃料气热值与不凝气热值进行平衡计算,得出标准工况条件下不凝气量为:

6000 kcal/m3×750m3/h÷3422 kcal/m3=1315m3/h;

减压加热炉每台燃烧器配入标准工况条件下不凝气的量为:

6000kcal/m3×500 m3/h÷3422kcal/m3÷16台=54.79m3/h;

除了减压炉配入的不凝气外,富余的不凝气还可以配入燃烧器的台数为:

6000kcal/m3×250 m3/h÷3422 kcal/m3÷54.79m3/h=8台。

根据以上计算可知,需在现有基础上再增加8台低压烧嘴,才能将减顶不凝气全部由现场高点直排,改入加热炉燃烧。

2.2 改造流程设计

经过以上核算,还需8 台燃烧器才能满足要求。而氢气加热炉共有9台燃烧器,全部改造后,可将多余的不凝气并入就近的氢气加热炉进行燃烧,在将来负荷调整时,也可以将富余的不凝气全部并入。其改造流程设计如下:

减顶不凝气先经过分液罐分液,分液后的减顶不凝气分两路分别配入减压加热炉和氢气加热炉内,然后再分别配入各自的燃烧器中进行燃烧。减顶不凝气配入加热炉燃烧流程示意如图1所示,不凝气接入燃烧器示意如图2所示。

图1 减顶不凝气配入加热炉燃烧流程示意图

3 配烧方案

在低压火嘴点燃后,保持减压塔顶不凝气压力大于20 kPa,不凝气进低压火嘴前压力大于10kPa,防止回火造成事故。如果压力偏低,关闭部分低压火嘴手阀,保持压力大于10kPa。根据以上对压力的要求,确定不凝气配入燃烧器的台数为:减压加热炉16台,氢气加热炉5台,其余燃烧器作为备用。在此过程中,密切关注减压加热炉和氢气加热炉的运行情况,以及上游设备的运行数据。低压火嘴投用期间,注意加强脱液罐脱液。

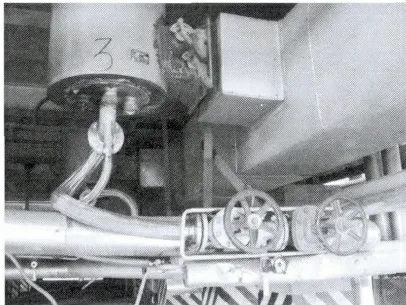

图2 不凝气接入燃烧器示意图

4 改造效果

改造后,在不凝气并入减压炉的同时,将多余的不凝气体并入氢气炉中燃烧,燃烧效果良好,能满足加热炉的运行要求;解决了减顶不凝气现场排放的安全隐患,变废为宝,有效降低了燃料气的消耗。氢气炉和减压炉配烧不凝气后的燃烧效果如图3和图4所示。

图3 氢气加热炉并入减顶不凝气燃烧效果图

5 经济效益分析

在装置负荷为85%的情况下,根据加热炉实际运行情况,在加热炉达到相同热负荷的情况下,配入减顶不凝气后,减压加热炉和氢气加热炉分别可节约标准工况下的燃料气500 m3/h 和300m3/h,装置年运行时间按照7440h计算,每年节约标准工况下的燃料气大约为5952km3,约合3571t;燃料气以800元/t的价格计算,可节约成本285.68万元/a。

图4 减压加热炉并入减顶不凝气燃烧效果图

[1] 吴秀章,舒歌平.强制内循环反应器在煤直接液化工艺中的应用 [J].炼油技术与工程,2009 (8)

[2] 吴秀章,舒歌平.煤炭直接液化起始溶剂油的研究[J].炼油技术与工程,2007 (8)

[3] 吴秀章.神华煤炭直接液化项目氢气系统优化 [J].炼油技术与工程,2008 (6)

[4] 钟瑞娥.浅谈煤直接液化装置常减压塔的平稳运行[J].内蒙古石油化工,2009 (19)

[5] 韩来喜,杜海胜.煤直接液化减压塔真空度波动原因分析及改造 [J].煤化工,2013 (6)