合成氨脱碳工艺和脱碳设备的技术改造

2014-07-02章渊昶牛月清陈平姚克俭俞晓梅

章渊昶,牛月清,陈平,姚克俭,俞晓梅

(1浙江工业大学化学工程与材料学院,浙江 杭州 310032;2河北新化股份有限公司,河北 新乐 050700)

合成氨脱碳工艺和脱碳设备的技术改造

章渊昶1,牛月清2,陈平1,姚克俭1,俞晓梅1

(1浙江工业大学化学工程与材料学院,浙江 杭州 310032;2河北新化股份有限公司,河北 新乐 050700)

MDEA法脱碳是一种多胺法吸收工艺,虽然脱碳效果不错,但由于是化学反应吸收过程,脱碳后溶剂再生需要的能耗较高。为了达到节能的效果,本文指出河北新化股份有限公司将合成氨生产中的脱碳工艺由多胺法脱碳改造为碳酸丙烯酯脱碳,同时按照碳酸丙烯酯脱碳工艺的特点,对脱碳设备也进行了技术改造。采用高通量DJ-2型塔板代换了填料,实现了吸收设备与吸收工艺的最佳匹配,并提出了塔板在漏液区域操作脱碳效果更好的新工艺。改造后,可以实现了每吨氨节约蒸汽1363kg,年节能经济价值可达2040万元。

脱碳;工艺;节能;DJ-2型塔板

合成氨生产中变换气脱除CO2,可采取多种脱碳工艺。其中MDEA法脱碳是一种具有物理吸收性能的化学吸收过程,具有脱碳能力大、净化度高等优点,在国内广泛使用。但MDEA脱碳法溶液再生系统,为了获得贫液,需耗用蒸汽加热,造成了能耗大的缺点。河北新化股份有限公司与浙江工业大学合作进行了脱碳工艺的技术改造。改造采用碳酸丙烯酯脱碳法代换MDEA法脱碳,同时在脱碳和溶液再生流程和脱碳塔等方面也作了相应的改造,其中脱碳塔塔内件采用了与脱碳气液两相流相匹配的DJ-2型塔板。目前装置已正常运行半年多,技术指标达到并超出设计要求,节能效果显著。近期厂家又完成了第二套脱碳装置的如法改造。

1 MDEA法脱碳的工艺特点

MDEA法又称多胺法脱碳,以甲基二乙醇胺水溶液为脱碳液,在溶液中还加入了活化剂,是一种具有物理吸收性能的化学脱碳方法[1]。由于其脱碳能力大,CO2净化度高,溶剂损失少,还能在脱碳的同时,脱除一定量的硫。因此20世纪80年代末以来,MDEA法脱碳在不少小合成氨厂中得到了成功的应用。MDEA法脱碳的工艺流程如图1所示。在图1中有一座汽提再生塔,在汽提塔底部设再沸器,用蒸汽加热来使部分半贫液得到进一步再生,成为贫液,再进入脱碳塔顶部。由此可见,MDEA法脱碳除了要耗用电能外,还要耗用一定的热能。

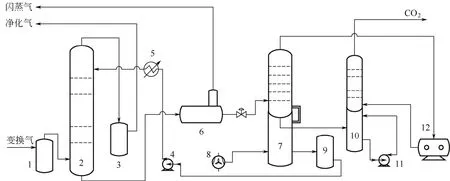

2 碳酸丙烯酯脱碳再生流程和能耗

碳酸丙烯酯脱碳是一种物理脱碳法[1]。其工艺流程简单,溶液无腐蚀,运行费用低,再生不耗热能,净化度可满足生产要求。典型的碳酸丙烯酯脱碳流程如图2所示。再生系统由常压和真空闪蒸以及空气气提塔组成。碳酸丙烯酯法脱碳最先在老的合成氨厂取代水洗脱碳,随后又在年产4~6万吨尿素装置中得到成功的推广使用,是一种技术成熟、能耗低的脱碳工艺。

3 碳酸丙烯酯脱碳和MDEA法脱碳的能耗对比

图1 多胺法脱碳工艺流程图

图2 碳酸丙烯酯脱碳工艺流程图

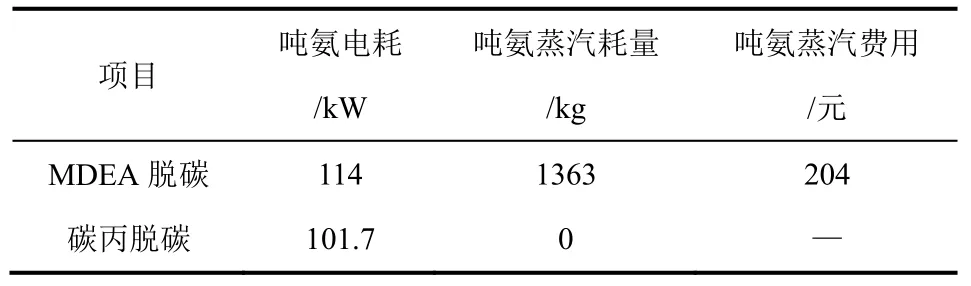

本文以河北新化股份有限公司的新、老脱碳系统为例,进行碳酸丙烯酯法脱碳和MDEA法脱碳的能耗对比。以年产10万吨合成氨为计算基准,能耗对比如表1所示。

由表1中数据可知,按每吨氨计,两种脱碳方法的电耗基本相当。差异在于蒸汽消耗。由表1中可知,MDEA法脱碳流程中每吨氨耗费的蒸汽费为204元,按目前年生产能力为10万吨计算,则每年要消耗蒸汽费用为2040万元;而碳酸丙烯酯脱碳流程则不消耗蒸汽。可见,将MDEA法脱碳改为碳酸丙烯酯脱碳,可以实现的节能效益是十分可观的。

表1 碳酸丙烯酯脱碳和MDEA脱碳的能耗对比

4 脱碳设备的技术改造

目前生产中采用的脱碳设备有两大类:填料塔和板式塔。由设计院设计或厂家自行设计的大多是填料塔。而且大多采用的是散装填料。个别厂家在扩能改造中采用规整填料代换了散装填料,但扩能效果都不理想。这是因为脱碳塔中的气液流动特点与填料性能不匹配,限制了填料性能的发挥。

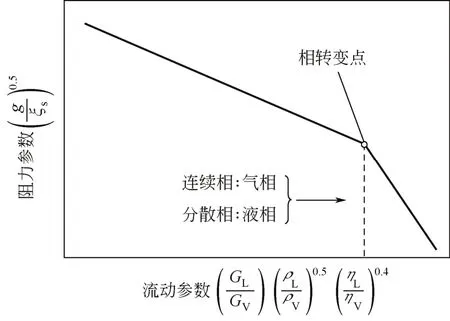

4.1 填料型脱碳塔存在的问题

在填料型的脱碳塔中,由于液气比大,填料中的不少空隙被液体充塞,填料持液量达到一定程度,气液接触状态就从膜状转变为鼓泡状态。这种现象称为相转变现象。著名塔器专家毕力特[2]完成了大量有关相转变的实验,指出相转变一般发生在气液流动参数FP=0.4处,(气液流动参数即液相动能因子与气相动能因子之比),相当于液体喷林密度50~100m3/(m2·h)。图3为填料层相转变的原理图。由图3可见,在相转变以后,填料层阻力参数值急剧减小,表明实测的泛点更低,填料塔内发生了液相从分散相转变为连续相,气体穿过液相的阻力大增,很容易发生拦液现象,继而发生液泛。这种现象也称为提前液泛现象。脱碳塔全塔上下的的气液流动参数,都远大于0.4。如河北新化的脱碳塔的全塔气液流动参数在4.0~5.4,表明填料脱碳塔都是处于相转变以后的两相状态。为此,在设计填料型的脱碳塔时,所取的泛点率都只能远低于60%。扩能改造时,填料型脱碳塔往往都不能胜任扩能改造的任务。

图3 填料层相转变原理图

4.2 DJ-2型塔板的结构和性能特点

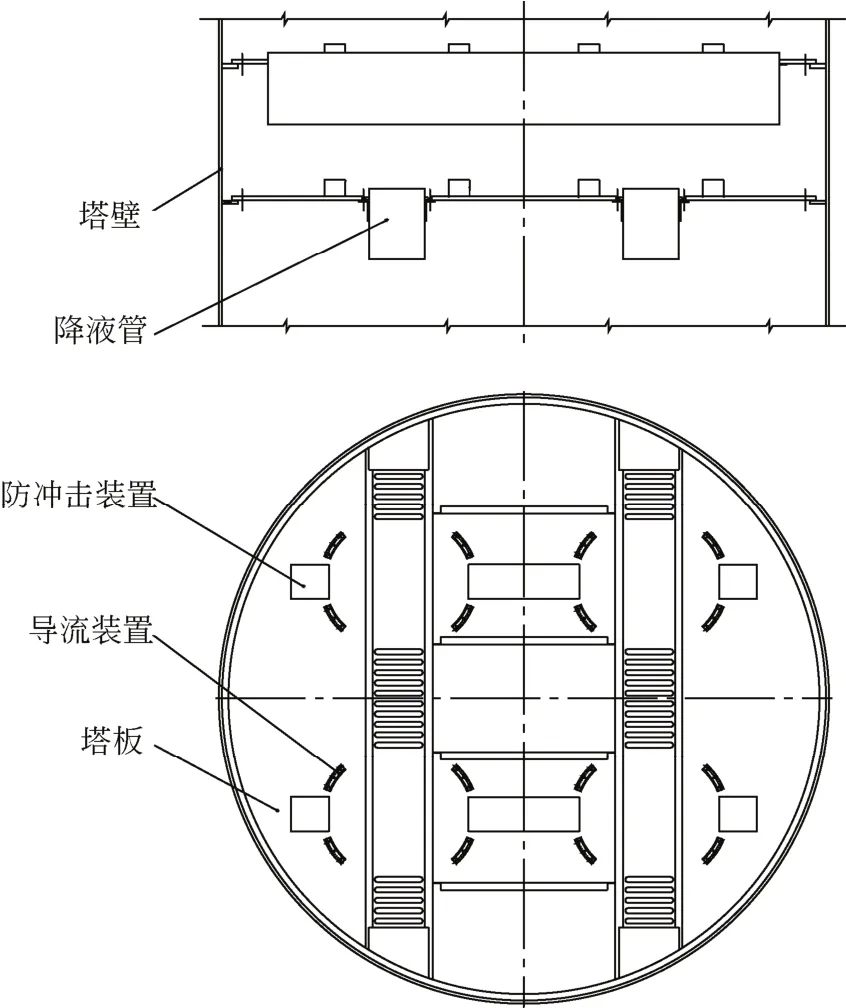

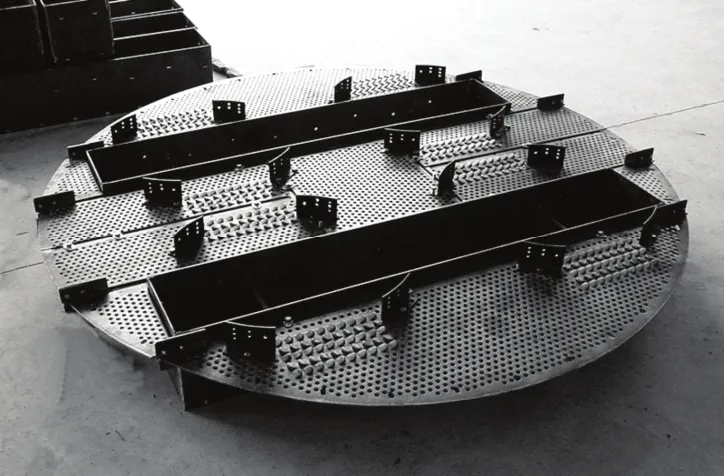

DJ型塔板是一种具有悬挂矩形降液管的高通量塔板[3]。根据鼓泡元件的不同,DJ塔板可分为多种型号,其中脱碳塔采用的DJ-2型塔板,以筛孔为鼓泡元件,其结构示意图和现场照片如图4、图5所示。

用于脱碳塔的DJ-2型塔板,有如下的结构和性能特点。

图4 DJ-2型塔板的结构示意图

(1)旋转90°排列两根宽型矩形降液管。每层塔板上装有两根宽型的矩形降液管,上下两层塔板的降液管互成90°排列。这样液体在塔板上也呈90°旋转流动。降液管设置在塔板中间,四周都可以为溢流堰,因此溢流堰长要比一般双溢流塔板大2~3倍。降液管设计得足够宽,以适应大的脱碳液量通过。在河北新化,碳丙脱碳塔的液量高达1560m3/h,堰上溢流强度高达149m3/(m·h)。降液管宽度如果小于300mm,液体溢流入降液管时会出现阻塞现象,也称降液管扼流现象,如图6所示。这也是降液管提前液泛的一种形式。为了防止扼流现象,脱碳塔就选取了360mm宽的降液管。

(2)受液区外侧设导流板以改善液流分布。DJ-2型塔板在受液区的外侧装有导流板,以适应液体在塔板上旋转90°的流动模式。刚进入塔板的液体顺着导流板逐步旋转流动,改善了液体进入塔板时的初始分布。导流板的设置也是DJ-2型塔板的专利技术,已获得中国发明专利和美国发明专利[4-5]。

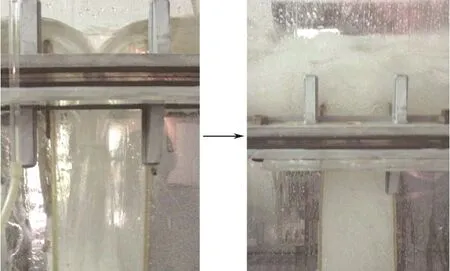

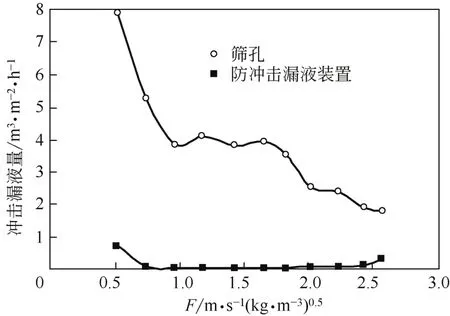

(3)受液区开设防冲击漏液的斜孔,以减少冲击漏液。由于液体从悬挂式的降液管底部直接下流入受液区,而受液区又开孔鼓泡,部分液体就会因冲击作用穿过塔板而漏下。这种冲击漏液是液体的短路行为,没有经过塔板上的气液接触传质而漏入下一层塔板的降液管中。冲击漏液量往往高于一般筛孔漏液量。为此,在受液区开设斜孔来代替直孔,从而使冲击漏液大为减少。图7表示有无防冲击漏液斜孔的漏液对比。

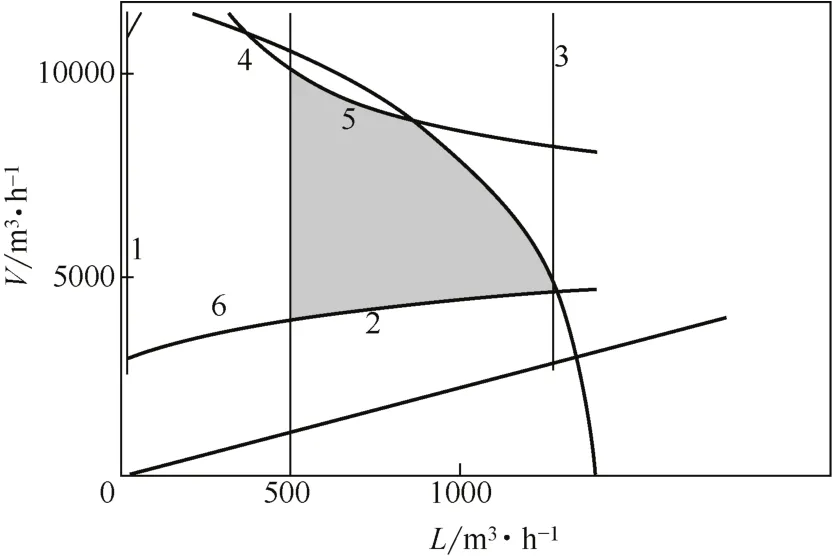

(4)开设足够量的筛孔以保证在漏液区运行。通常板式塔的操作点都要求落在最佳操作区域范围内,如图8中阴影部分所标示。但在碳酸丙烯酯脱碳系统,工艺设计时特意将DJ-2型塔板的实际操作点置于漏液区域,这是因为在漏液区操作具有以下3个优点:①可以分流高液负荷,降低堰上液流强度;②可以对筛孔起到冲刷作用,以保证筛孔畅通;③由于DJ-2型塔板液流模式是气液在上下塔板间都是旋转90°的流动,而不是弓形沉浸式降液管的平行流动模式,因此漏液仍可提供高度均匀的液层,不会形成气相偏流,且会使漏下的液流呈均匀的大雨淋降状态,在气相空间也能起辅助吸收CO2的作用。实际工业应用证明碳丙脱碳塔处于漏液区域操作效果更好。

图5 DJ-2型塔板的现场组装图

图6 降液管扼流现象前后

图7 冲击液流量与F因子的关系

图8 碳酸丙烯酯脱碳塔的DJ-2塔板负荷性能

5 结 论

在河北新化股份有限公司脱碳系统采用碳酸丙烯酯作吸收剂的物理吸收法代换MDEA法的化学吸收法,实现了显著的节能效益,吨氨节省蒸汽1.363t蒸汽,年节省2040万元。以高效大通量DJ 塔板代换塔填料,实现了从每小时产氨10t扩能到每小时产氨13.5t扩能效果。

[1] 梅安华. 小合成氨厂工艺技术与设计手册(上册)[M]. 北京:化学工业出版社,1995:626-669.

[2] 莱恩哈特·毕力特. 填料塔[M]. 魏建华,等译. 北京:化学工业出版社,1998.

[3] 俞晓梅,姚克俭,祝铃钰. 中国石油化工科技信息指南,2001年(下卷)/ 刘春生主编.[M]. 北京:中国石化出版社,2001:276-278.

[4] 俞晓梅,等. 矩形悬挂降液管导流塔板:中国,97103869.4[P]. 1999-12-10.

[5] Yu Xiaomei,et al,Retangular suspending downcomer directing tray. US,6299146 B1[P]. 2001-10-09.

Technological transformation of synthetic ammonia decarburization process and its device

ZHANG Yuanchang1,NIU Yueqing2,CHEN Ping1,YAO Kejian1,YU Xiaomei1

(1School of Chemical Engineering and Materials,Zhejiang University of Technology,Hangzhou 310032,Zhejiang,China;2Hebei Xinhua Co.,Ltd.,Xinle 050700,Hebei,China)

MDEA de-carburization is a multi-amine absorption process. Although de-carburization effect is good,but because of the nature of chemical reaction,energy consumption for decarburization solvent regeneration is higher. In order to achieve saving energy,the propylene carbonate method replaced the MDEA method for decarburization in Hebei Xinhua Company. According to the characteristics of decarburization process,decarburization equipment was transformed. The DJ-2 type plate replaced the packing originally used. It achieved the best matching for CO2removal equipment and decarburization process,and decarburization operation in the weeping area was better. After transformation,the saving of steam per ton of ammonia was 1363 kg,and annual energy saving economic value was up to 20400000 yuan.

de-carburization;process;saving energy;DJ-2 type plate

TQ 028.1

A

1000-6613(2014)08-2224-05

10.3969/j.issn.1000-6613.2014.08.049

2013-12-31;修改稿日期:2014-02-25。

及联系人:章渊昶(1969—),男,高级工程师。E-mail zhangyc@ zjut.edu.cn。