齿边导向浮阀塔板流体力学性能的研究及其工业应用

2015-02-05王世忠姚克俭

王世忠,齐 亮,姚克俭

(浙江工业大学 化学工程系,浙江 杭州 310032)

工业技术

齿边导向浮阀塔板流体力学性能的研究及其工业应用

王世忠,齐亮,姚克俭

(浙江工业大学化学工程系,浙江杭州310032)

在直径1 219 mm的有机玻璃塔内,以空气-水为实验物系,对齿边导向浮阀塔板的流体力学性能进行研究。测定塔板压降、漏液、雾沫夹带等性能参数,并与F1型浮阀塔板进行对比。实验结果表明,齿边导向浮阀塔板的关闭平衡点的阀孔动能因子(F0)比F1型浮阀塔板大6.25%,开启平衡点的F0比F1型浮阀塔板大2.9%; 浮阀处于全开阶段时, 齿边浮阀塔板的干板压降比F1型浮阀塔板小22%~25%;齿边导向浮阀塔板的漏液分率比F1型浮阀塔板约低10.97%~27.35%;齿边导向浮阀塔板的雾沫夹带比F1浮阀塔板的大10.7%~18.8%。

齿边导向浮阀塔板;浮阀塔板;压降;漏液;雾沫夹带

浮阀塔是20世纪50年代初开发的一种高效的气液传质设备,它改变了以往的塔板结构,减小了浮阀塔板上的液相返混,使上升的气体以水平方向吹向浮阀板面的液层[1-3]。目前我国运用最为广泛的是F1型浮阀塔板[4],但F1型浮阀存在浮阀易磨损、易脱落等缺点[5]。针对F1型浮阀的缺点,人们开发了一系列新型浮阀,这些新型浮阀的主要特点包括:改变浮阀的结构增加导向作用;改变阀面周边的设计;改变浮阀的整体设计,尽量不采用圆盘形的浮阀[6-13]。

计算流体力学(CFD)技术已成为研究塔板上流场的可行性方法,塔板上的CFD模拟包括气相模拟、液相模拟和气液两相流模拟[14-15]。塔板传质效率主要是由塔板流场决定。因此对塔板流场进行研究,掌握其分布情况,对于塔板的设计有重要的意义。塔板上的气液两相流的状态很大程度上取决于气相流场的分布[16-17],因此有必要采用CFD技术对气相穿过齿边导向浮阀的流场进行研究。

本工作以水-空气为实验物系,在实验塔中对齿边导向浮阀塔板的流体力学性能进行研究,对塔板压降、漏液、雾沫夹带等性能进行测定,并与F1型浮阀塔板的性能进行比较。

1 实验部分

1.1齿边导向浮阀的结构与特点

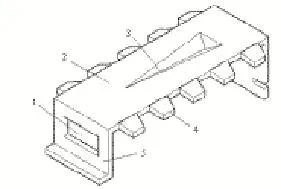

齿边导向浮阀塔板的结构见图1。齿边导向浮阀在保留齿边浮阀[5]主要结构的基础上改进了部分结构:阀面上由原有的楔形凹槽改为箭形凹槽,增加阀面两侧齿的个数等。齿边导向浮阀的结构主要包括阀面两侧的齿、齿边导向浮阀背液阀腿上的导向孔、齿边导向浮阀阀面上的箭形凹槽等。对齿边浮阀的两项改进措施,目的是使齿边导向浮阀对塔板上的液体和气体的流动具有一定的导向作用,从而提高塔板效率。

图1 齿边导向浮阀塔板的结构Fig.1 Structure of flow-guided serrated valve tray.

气体从下层塔板通过齿边导向浮阀时,气体从浮阀两侧及导向孔吹向液层,与圆盘形浮阀(气体从浮阀四周吹出,相邻浮阀间的气体会发生对冲)相比,液体在塔板上的返混现象减小。通过齿边导向浮阀的气体会被浮阀齿分割成若干流股,同时浮阀齿有利于克服液体的表面张力,使得塔板上的鼓泡均匀细化,气液接触表面积增大,泡沫层的稳定性提高,有利于传质的进行。

气体从下层塔板通过齿边导向浮阀时,阀面上的箭形凹槽(箭头方向指向液流方向)引导气体折转进入上层塔板的液层,减小气体通过浮阀的阻力。由背液阀腿上的导向孔吹出的水平方向的气体,推动塔板面上的液体向前流动,使得塔板上的液体返混程度及弓形区的滞留减小。

1.2装置

齿边导向浮阀塔板流体力学性能测试的实验装置见图2。实验塔及塔板的结构尺寸见表1。实验塔的材质为透明的有机玻璃,塔内安装相同的3块塔板,其中,中间层塔板为测试塔板,上层塔板为液体分布板,下层塔板为气体分布板。在上层塔板之上安装雾沫夹带收集板,用于收集雾沫夹带量,同时塔的顶部安装一层丝网填料除雾器,以保证准确测量雾沫夹带。在下层塔板之下安装一层漏液收集板兼作气体初步分布板。

实验物系为空气-水。由离心式鼓风机输送空气,经对夹式孔板流量计计量后从塔底进入塔内;水由离心泵输送,经法兰式孔板流量计计量后至塔顶的降液管。塔板压降采用U型压差计测量。

图2 实验装置Fig.2 Schematic diagram of experimenting column.

表1 实验塔及塔板的结构参数Table 1 Structural parameters of the experimenting column and trays

2 结果与讨论

2.1干板压降

干板压降(Δpd)是气体通过塔板上的开孔所产生的阻力损失。Δpd主要与塔板的板型和浮阀的质量有关[18]。随着气速的增大,浮阀经历3个不同的开启阶段:浮阀全关、浮阀开启、浮阀全开。

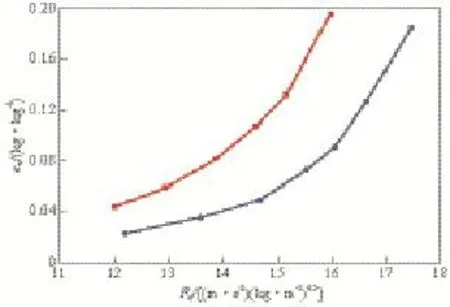

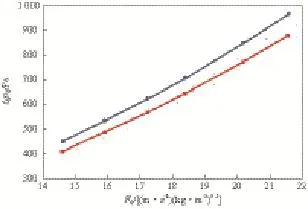

齿边导向浮阀塔板和F1型浮阀塔板Δpd的比较见图3。由图3可见,随阀孔动能因子(F0)的增大,齿边导向浮阀塔板和F1型浮阀塔板的Δpd均增加,同时在A点处出现一个交点。这是由于在浮阀全关阶段的塔板压降主要由塔板上浮阀的总质量和浮阀与塔板间的初始开缝面积决定。由于F1浮阀与塔板的初始开缝面积大于齿边导向浮阀与塔板的初始开缝面积,所以在交点之前(F0较小时)F1浮阀塔板的Δpd较小;在交点之后(F0较大时),由于F1浮阀的总质量较大,所以齿边导向浮阀塔板的Δpd较小。

经分析可知,齿边导向浮阀塔板的关闭平衡点(即所有浮阀处于关闭状态且当气速增大时,第一个浮阀开始开启的点)的F0比F1浮阀塔板大6.25%;齿边导向浮阀塔板的开启平衡点(即所有浮阀处于打开状态且当气速降低时,第一个浮阀开始关闭的点)的F0比F1型浮阀塔板大2.9%。当浮阀处于开启阶段时,浮阀的质量是影响塔板压降的主要因素,F1浮阀的总质量较大,故Δpd也较大;浮阀处于全开阶段时(F0大于开启平衡点),在图3中F0>10(m·s-1)(kg·m-3)0.5时可以认为浮阀处于全开阶段,齿边导向浮阀塔板的Δpd比F1浮阀塔板的小22%~25%。

图3 齿边导向浮阀塔板和F1浮阀塔板Δpd的比较Fig.3 Comparison between the dry plate pressure drops(Δpd)of flow-guided serrated valve trays and F1 valve trays.

2.2湿板压降

齿边导向浮阀塔板的湿板压降(Δpw)与F0的关系见图4。由图4可见,在同一F0下,Δpw随液流强度的增加而增大。这是因为当液流强度增加时,塔板上的液层高度也会增高,此时气体通过塔板上的液层阻力也会增加。

由图4还可看到,与Δpd变化趋势不同的是,随F0的增加,Δpw变化只有两个阶段,即开启阶段和全开阶段,而没有全关阶段,这是塔板上的液面落差和液封造成的。

结合实验现象可知,在液流强度一定的条件下,浮阀开启过程中随F0的增加,齿边导向浮阀塔板的Δpw先缓慢增加后逐渐减小或者直接减小(无增加段),这是实验过程中始终存在的现象(见图4中F0<9(m·s-1)(kg·m-3)0.5的压降曲线)。这种现象是由于齿边导向浮阀的背液阀腿上的导向孔的作用使得塔板上液层降低,此时气体通过液层的阻力降也会变小。当液流强度小时,浮阀开启相对于较大的液流强度容易,所以Δpw直接出现减小阶段。浮阀全开后,随F0的增大,齿边导向浮阀塔板的Δpw逐渐增大(见图4中的压降曲线逐渐升高段)。随液流强度的增加,浮阀的气量操作范围逐渐减小。

图4 齿边导向浮阀塔板的Δpw与F0的关系Fig.4 Relationship between wet plate pressure drop(Δpw)of the flow-guided serrated valve tray and F0.

齿边导向浮阀塔板和F1浮阀塔板Δpw的比较见图5。由图5可见,当F0<7(m·s-1)(kg·m-3)0.5时,齿边导向浮阀塔板的Δpw比F1浮阀塔板小3%左右,这是因为此时浮阀处于开启阶段,塔板上液层厚度相近,Δpw的不同主要是由Δpd不同造成的;当F0>7.5(m·s-1)(kg·m-3)0.5时,齿边导向浮阀塔板的Δpw比F1浮阀塔板小,这是由塔板上液层厚度、浮阀的质量等原因造成的;在实验的F0范围内,齿边导向浮阀塔板的Δpw均小于F1浮阀塔板;当F0较大时,随F0的增大,齿边导向浮阀塔板和F1浮阀塔板的Δpw急剧增加。

图5 齿边导向浮阀塔板与F1浮阀塔板Δpw的比较Fig.5 Comparison between Δpwof flow-guided serrated valve tray and F1 valve tray.

2.3塔板漏液

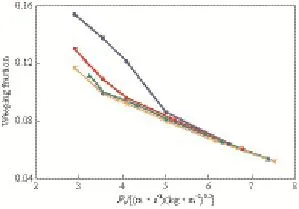

齿边导向浮阀塔板的漏液分率与F0的关系见图6。由图6可见,在同一液流强度下,随F0的增加,漏液分率减小;在相同的F0下,随液流强度增加,漏液分率增大,这一规律与其他浮阀类塔板的漏液规律相同;当F0<5(m·s-1)(kg·m-3)0.5时,液流强度对漏液分率的影响较大;当F0>6(m·s-1)·(kg·m-3)0.5时,液流强度对漏液分率的影响趋向一致,这是因为当F0增大时,齿边导向浮阀塔板的漏液量逐渐减小,所以不同的液流强度下的漏液分率非常接近。

图6 齿边导向浮阀漏液分率与F0的关系Fig.6 Relationship between the weeping fraction and F0for flow-guided serrated valve.

齿边导向浮阀塔板与F1型浮阀塔板漏液分率的比较见图7。由图7可见,在同一液流强度下,齿边导向浮阀塔板的漏液分率均小于F1浮阀塔板,这也表明齿边导向浮阀塔板的漏液量也小于F1型浮阀塔板。齿边导向浮阀塔板部分的气体是从背液阀腿的导向孔吹出,因此降低了塔板上的液面梯度,推动了液体流向降液管的方向,减小了塔板上的漏液量。同一喷淋密度下,齿边导向浮阀塔板的漏液分率比F1型浮阀塔板的低10.97%~27.35%。

图7 齿边导向浮阀塔板与F1浮阀塔板漏液分率的比较Fig.7 Comparison between the weeping fractions of flow-guided serrated valve tray and F1 valve tray.

2.4雾沫夹带

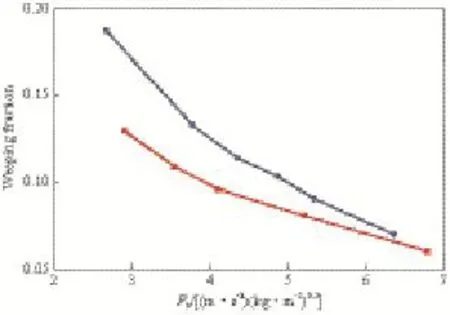

齿边导向浮阀塔板的雾沫夹带与F0的关系见图8。由图8可见,当F0相同时,随液流强度的增加,雾沫夹带增大;在同一液流强度下,当F0较小时雾沫夹带趋向于零,当F0较大时雾沫夹带随F0的增加而急剧增大;当液流强度较大时,雾沫夹带随F0的增加而越快增加。

图8 齿边导向浮阀塔板的雾沫夹带和与F0的关系Fig.8 Relationship between the entrainment(ev)and F0of flowguided serrated valve tray.

齿边导向浮阀塔板和F1型浮阀塔板雾沫夹带的比较见图9。由图9可见,在相同的液流强度下齿边导向浮阀塔板的雾沫夹带均高于F1 型浮阀塔板。这是由于齿边导向浮阀的齿形边对气体有分割作用,使得气体被分割成很多细小的流股,从齿形缝中吹出的气体对液体具有较大的冲力,因而当气液两相分离时,气体中会带有大量的液相。F1型浮阀的周边是带有折边的,当气体从阀孔吹出时浮阀的折边对气体具有导向作用,使得气体折转进入液相,气体对液相的冲击力相对齿边导向浮阀塔板较小。因此,齿边导向浮阀塔板的雾沫夹带比F1型浮阀塔板的大10.7%~18.8%。

图9 齿边导向浮阀塔板与F1型浮阀塔板雾沫夹带的比较Fig.9 Comparison betweenevof flow-guided serrated valve tray and F1 valve tray.

在其他喷淋密度下,齿边导向浮阀塔板的雾沫夹带较F1型浮阀塔板也较大,这是由齿边导向浮阀周边齿形状的结构导致的。目前,对于测试气液两相的检测手段并不完善,对于实验中出现齿边导向浮阀塔板的雾沫夹带较大的情况,采用CFD模拟进行分析。

3 齿边导向对浮阀塔板流体力学的影响

采用Fluent软件(6.3版)对齿边导向浮阀的流体力学进行数值模拟,进一步探究齿边的导向作用对浮阀性能的影响。假设气体流过浮阀空隙的流动是湍流,参照Wang等[6]的模拟结果选用RNGκ-ε模型。关于网格划分,靠近浮阀及塔板处采用非结构四面体网格,其他区域采用六面体网格。考虑到计算区域为几何形状对称,以半个塔盘为模拟对象。

选用分离式求解器,并采用有限体积法离散控制方程,采用二阶精度的离散格式处理对流项,采用SIMPLEC算法处理压力-速度耦合,亚松驰因子使用Flunet软件中的默认值。

对于边界条件在入口处采用速度进口条件,且假设速度均匀分布,与入口平面垂直。入口处的湍流参数用湍流强度和水力学直径描述,湍流强度为0.16(Re)-1/8。在出口处采用压力出口条件,且认为流动为充分发展。对于塔侧壁、塔板、浮阀壁面采用无滑移边壁条件。

干板压降实验值与模拟值的比较见图10。从图10可看出,模拟结果和实验结果基本吻合。所建立的模型可用于描述塔内气相流动。

图10 干板压降实验值与模拟值的比较Fig.10 Comparison between simulated Δpdand measured Δpd.

气体在塔板上不同位置处的速率分布见图11。

图11 气体在塔板上不同位置处的速度分布Fig.11 Gas velocity distributions on the column tray.Condition:superficial velocity 2 m/s.

由图11可见,从齿边处喷出的气体折转进入塔板上部的空间,而从齿边与齿边之间喷出的气体则直接流向塔板上部的空间。在实际工况下,气体垂直向上流入塔板的上部会对液相产生较大向上的冲力,从而造成雾沫夹带增大。而F1型浮阀的周边都有折边,所以齿形的结构可以认为是齿边导向浮阀塔板雾沫夹带较大的原因之一。

4 工业应用

对中国石油某分公司催化裂化装置的吸收稳定系统进行扩能增效改造,根据用户提供的吸收稳定系统的现场数据,对吸收稳定系统的分馏塔、吸收塔、解析塔、再吸收塔及稳定塔进行模拟计算并对其结果进行标定,并对其中的分馏塔、吸收塔、解析塔及稳定塔采用DJ-6型塔板(齿边导向浮阀塔板)进行了改造。

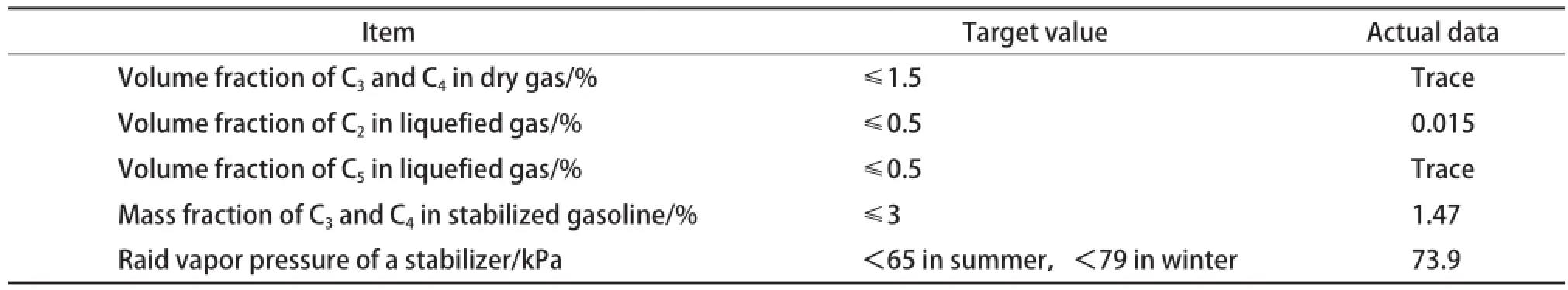

催化裂化装置的吸收稳定系统改造后的产品指标见表2。由表2可见,主要产品的生产数据均低于或好于设计指标。改造取得了预期的目的。

表2 催化裂化装置的吸收稳定系统改造后的主要产品指标Table 2 Major indexes of the products after a catalytic cracking unit was revamped

5 结论

1)齿边导向浮阀塔板的开启平衡点的F0比F1型浮阀塔板约大2.9%,关闭平衡点的F0比F1型浮阀塔板大6.25%。浮阀处于全开阶段时,齿边导向浮阀塔板的Δpd比F1浮阀小22%~25%。齿边导向浮阀塔板的Δpw均小于F1型浮阀塔板。

2)在同一F0下和同一液流强度下,齿边导向浮阀塔板的漏液分率均小于F1型浮阀塔板,即齿边导向浮阀塔板的操作下限更低。

3)同一液流强度下,当F0相同时,齿边导向浮阀塔板的雾沫夹带大于F1型浮阀塔板,这是由于齿边导向浮阀的本身结构特点所决定的。

4)齿边导向浮阀塔板工业应用取得良好效果,证明齿边导向浮阀塔板是一种高效大通量高弹性的新型塔板,值得进一步推广应用。

[1]潘忠滨,姚克俭,李育敏,等.新型浮阀塔板研究进展[J].化工进展,2005,24(9):956-963.

[2]王少锋,项曙光,等.浮阀塔板最新应用研究进展[J].化工进展,2014,33(7):1677-1683.

[3]李玉安,路秀林,赵培,等.导向浮阀塔板和F1型浮阀塔板的比较[J].石油化工,1996,25(8):563-568.

[4]梁治国.BTV4浮阀塔板的开发研制[D].东营:中国石油大学(华东),2006.

[5]任敏山,姚克俭,李育敏,等.齿边浮阀塔板流体力学性能的研究[J].石油化工,2005,34(4):356-359.

[6]Wang Lianghua,Cui Juejian,Yao Kejian,et al.Numerical Simulation and Analysis of Gas Flow Field in Serrated Valve Column[J].Chin J Chem Eng,2008,16(4):541-546.

[7]中国石油化工股份有限公司,浙江工业大学.齿边浮阀:中国,200520100562.X[P].2006-04-12.

[8]赵培,祁建伟,熊丹柳,等.波纹导向浮阀塔板的传质性能[J].化工进展,2010,29(增刊):106-110.

[9]靳永青.齿形导向浮阀塔板的流体力学和传质性能研究[D].上海:华东理工大学,2008.

[10]樊胜利.齿形导向浮阀塔板的流体力学性能研究及工程应用[D].上海:华东理工大学,2012.

[11]周三平,樊玉光,陈兵,等.锯齿边窄条阀塔板流体力学和传质性能实验研究[J].化学工程,2006,34(2):4-7.

[12]杨宏喜.一种新型浮阀塔板传质性能的研究[D].上海:华东理工大学,2012.

[13]兰州石油机械研究所.现代塔器技术[M].北京:中国石化出版社,2005:336-364.

[14]姜硕.新型固定阀塔板流体力学实验研究及数值模拟[D].天津:天津大学,2012

[15]姚伟.组合导向浮阀塔板两相流场的CFD模拟[D].上海:华东理工大学,2012

[16]崔觉剑,王良华,姚克俭,等.折边固定阀塔板气相流场的测定和数值模拟[J].石油化工,2007,36(4):354-357.

[17]赵培,李健,熊丹柳,等.组合导向浮阀塔板气相流体力学性能的CFD模拟[J].化工进展,2009,28(增刊):331-335.

[18]刘艳升,赵景芳,张连生,等.V-4型浮阀塔板流体力学性能研究[J].化学工程,1994,22( 6):7-15.

(编辑李治泉)

Hydrodynamic Properties and Industrial Application of Flow-Guided Serrated Valve Trays

Wang Shizhong,Qi Liang,Yao Kejian

(College of Chemical Engineering,Zhejiang University of Technology,Hangzhou Zhejiang 310032,China)

The hydrodynamic performances of flow-guided serrated valve trays were experimentally studied within an air-water system in an organic glass column with an inner diameter of 1 219 mm.The pressure drop,weeping and entrainment of the flow-guided serrated valve trays were measured and compared with those of F1 valve trays.The F-factors of the flow-guided serrated valve tray holes are 6.25% and 2.9% larger than those of the F1 valve tray holes at the valve-closed balance point and at the valve-opened balance point,respectively.The pressure drop of the flow-guided serrated valve trays are 22%-25% lower than that of the F1 valve trays when the F-factors exceeded the closed balance points.The weeping of the flow-guided serrated valve trays is 10.97%-27.35% lower than that of the F1 valve trays.The entrainment of the flow-guided serrated valve trays is 10.7%-18.8% higher than that of the F1 valve trays.

flow-guided serrated valve trays;valve trays;pressure drop; weeping;entrainment

1000-8144(2015)09-1100-06

TQ 053.5

A

2015-04-13;[修改稿日期]2015-05-31。

王世忠(1988—),男,山东省聊城市人,硕士生。联系人:姚克俭,电话 0571-88320952,电邮 yaokj@zjut.edu.cn。