固旋阀塔板的流体力学性能研究及其旋转流场CFD模拟

2017-01-21王海鹏朱菊香姚克俭

王海鹏,朱菊香,齐 亮,姚克俭

(浙江工业大学 化学工程学院 绿色化学合成技术国家重点实验室培育基地,浙江 杭州 310032)

固旋阀塔板的流体力学性能研究及其旋转流场CFD模拟

王海鹏,朱菊香,齐 亮,姚克俭

(浙江工业大学 化学工程学院 绿色化学合成技术国家重点实验室培育基地,浙江 杭州 310032)

提出了一种新型固定旋转阀塔板,在内径600 mm的有机玻璃塔内,以空气-水为物系,对固旋阀塔板的流体力学性能进行研究。测定了塔板压降、漏液率和雾沫夹带量等流体力学性能参数,并与旋转浮阀塔板和F1浮阀塔板进行对比。实验结果表明,当气体负荷较大时,固旋阀塔板的干板压降大于F1型浮阀塔板,具有更高的传质效率;固旋阀塔板的湿板压降小于旋转浮阀塔板和F1浮阀塔板;固旋阀塔板的雾沫夹带比F1型浮阀塔板小30%~40%,比旋转浮阀塔板小10%~20%,具有更高的气相负荷操作上限。通过Fluent6.3软件的模拟计算分析,固旋阀塔板的流场更稳定,液层分布更均匀,操作性能更优。

固旋阀塔板;旋转浮阀塔板;旋转流场;压降;漏液;雾沫夹带

按照鼓泡元件的不同,板式塔主要可以分为泡罩塔、筛板塔、浮阀塔和固定阀塔等[1],其中,浮阀型塔板[2]由于气体流通面积可随气体负荷的变化自动调节,具有良好的操作弹性,又由于改变了以往的塔板结构,减小了浮阀塔板上的液相返混,使气流以水平方向吹向浮阀板面的液层[3-5],是一类高效的气液传质设备,在实际应用中占据着重要地位。

浙江工业大学对典型的F1浮阀塔板和F1浮阀全开后焊接在塔板上的传质性能进行了研究,发现F1浮阀塔板的微旋转运动可提高塔板传质效率。基于上述实验结果,浙江工业大学开发了一种新型传质鼓泡元件——旋转浮阀。张绪满等[6]研究发现,旋转浮阀塔板的雾沫夹带率比F1型浮阀塔板低50%以上,压降和F1型浮阀塔板压降基本相同,漏液分率比F1型阀塔板约低21.19%;旋转浮阀塔板的操作弹性远大于F1型浮阀塔板。袁云峰等[7]研究结果表明,旋转浮阀塔板的气含率分布比F1型浮阀塔板均匀,且旋转浮阀塔板的气含率分布受液体喷淋密度和气体动能因子的影响较小。但旋转浮阀塔板仍存在着一些问题,一方面有浮阀旋转易磨损,浮阀更易脱落等缺点[8-10],另一方面,浮阀在液层局部旋转使得整个液层鼓泡不均匀,泡沫层高度分布不一,导致流场不稳定,最佳操作性能受到限制。

从优化塔板结构﹑强化旋转流场﹑提高塔板效率等方面考虑,针对旋转浮阀的不足之处,围绕旋转阀的概念,并结合固定阀的良好应用[11],本工作提出了一种新型的固定旋转阀塔板,简称固旋阀塔板,对固旋阀塔板的流体力学性能进行考察研究,将性能测试结果与旋转浮阀塔板和F1型浮阀塔板进行比较,探讨气液两相流的新特性,并利用Flunet6.3软件对固旋阀塔板的旋转流场进行了计算流体动力学(CFD)单气相模拟,探究板上气相流场分布,从微观上讨论及分析固旋阀塔板的性能特征。

1 实验部分

1.1 塔板结构与特点

图1为固旋阀的结构。由图1可知,该固旋阀是一种组合阀,由主阀部分和副阀部分组合而成。其中,主阀部分是圆形固定阀[12],其在塔板上的投影面为φ40 mm的圆形区域,副阀部分是1个阀盖,其在塔板上的投影面为φ50 mm的圆形区域,阀盖周边设置向下弯曲的折边,周围均匀排布3个条形翅片。

固旋阀和旋转浮阀一样能够在塔板液层内形成旋转流场。当气体从塔板下方穿过阀孔冲击固旋阀时,由于阀盖存在阻挡作用,使气流从垂直运动变为水平运动。弯曲的折边使气体从阀的侧孔斜向下吹到塔板板面上,可有效避免与邻近阀孔吹出来的气流发生直接对冲,有效降低雾沫夹带和塔板漏液,提高塔板的处理能力和操作弹性。

翅片具有较强的导向作用,可使气体从阀的侧孔以螺旋旋转的方式流出,并机械性地分割气液两相,使气液更为细化,大幅增加了气液的接触面积。同时,导向旋转运动可以加强塔板上的气液湍流程度,加快阀体附近气液表面更新,使得气液接触更为均匀并减少死区,提高传质效率。

图1 固旋阀的结构Fig.1 Structure of a fxed rotary valve.

1.2 实验装置

在透明的有机玻璃塔中采用空气-水体系进行冷模实验,测试了固定旋转阀塔板的流体力学性能,实验装置见图2。塔内安装3块相同的塔板,塔板的结构参数见表1。其中,中间层塔板为测试塔板,下层塔板为气体分布板,上层塔板为液体分布板,用弓形降液管作为降液通道。此外在上层塔板之上安装雾沫夹带收集板,用于收集雾沫夹带量,同时塔的顶部安装一层丝网填料除雾器,以保证准确测量雾沫夹带量;在下层塔板之下安装一层漏液收集板兼做气体初步分布板。

表1 实验塔及塔板的结构参数Table 1 Structure parameters of the experimental column and trays

实验过程中,空气由离心式鼓风机提供,经对夹式气体孔板流量计后从塔底进入塔内,气量由U形压差计读数换算得到;水由离心泵从塔釜输送至塔顶,最底部塔板流出的液体返回塔釜循环使用,液量由转子流量计测定。塔板压降采用U形压差计测量,塔板的漏液量和雾沫夹带量采用液体收集器进行收集并用电子秤计量。

图2 实验装置Fig.2 Schematic diagram of the experimental column.1 Centrifugal blower;2 Orifce-plate fowmeter;3,4,12 Diferential manometers;5 Collecting tray of weeping;6,8 Trays;7 Experimental tray;9 Collecting tray of entrainment;10 Wire-mesh demister;11 Pump

2 结果与讨论

2.1 干板压降

干板压降是气体通过塔板时遇到阻力而产生的能量损失。固旋阀塔板,旋转浮阀塔板和F1浮阀塔板的干板压降(Δpd)与阀孔动能因子(F0)的关系见图3。

图3 固旋阀塔板、旋转浮阀塔板和F1浮阀塔板的干板压降比较Fig.3 Comparison of dry pressure drops of the fxed rotary valve tray,rotary foat valve tray and F1 valve tray.Δpd:dry pressure drop;F0:the kinetic energy factor of valve hole.■ Fixed rotary valve tray;● Rotary foat valve tray;▲ F1 valve tray

由图3可知,3种塔板的干板压降均随着F0的增大而逐渐增加。其中,旋转浮阀塔板和F1型浮阀塔板均存在开启前、开启中和全开后3个阶段。当F0>17 (m·s-1)(kg·m-3)0.5时,固旋阀塔板的干板压降大于F1浮阀塔板,但比旋转浮阀塔板小,这是由于固旋阀没有像旋转浮阀那样的浮动部件,减少了用于抬起浮阀的能量损失;而相对于F1浮阀塔板,由于固旋阀翅片的存在而形成了旋转流场,气体通过阀孔后流向发生了变化,损失更多动能,表现为其干板压降稍大于F1浮阀塔板。

采用Prince关联式(1)[13]56-65:

式中,Δpd为干板压降,Pa;ρG,ρL分别为气相和液相的密度,kg/m3;u0为阀孔气速,m/s;C0为孔流系数。

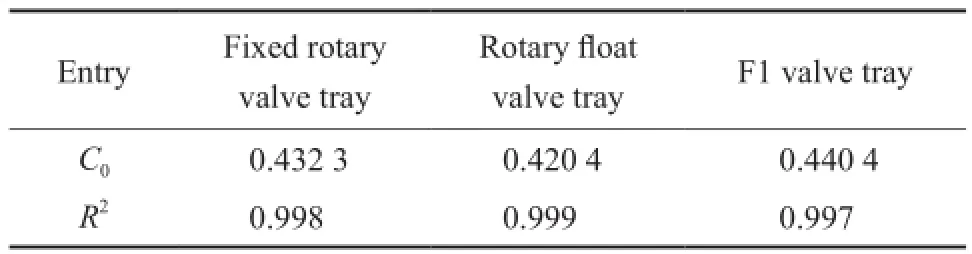

对固旋阀塔板以及全开后的旋转浮阀塔板和F1型浮阀塔板进行干板压降关联,得到各塔板的孔流系数值,按照关联式(1)计算出的各塔板干板压降计算值和实验值进行对比,计算值和实验值吻合较好。表2为各塔板的孔流系数和决定系数。由表2可知,孔流系数越小,其阀孔的流动阻力越大,产生的干板压降就越大,与实验结果相一致。

表2 各塔板的孔流系数和决定系数Table 2 Orifce coefcients andR2of the diferent trays

2.2 湿板压降

湿板压降是指气相通过塔板和板上清液层时产生的阻力损失,是流体力学性能的重要参数之一。本工作主要研究了气速和喷淋密度(L)变化对实验塔板湿板压降的影响,图4为固旋阀塔板的湿板压降(Δpw)和F0的关系。由图4可知,在F0相同的条件下,Δpw随L的增加而增大,这是因为塔板上的清液层高度不断增加,气体通过液层的阻力也相应逐渐增大;当F0>22(m·s-1)(kg·m-3)0.5时,各L下的Δpw数值差距越来越小。这主要是由于气速很大时,塔板上液体均被大量吹起,各L的塔板清液层高度接近,此时的Δpw主要是由Δpd和气体通过厚度差距不大的液层产生的压降组成。结合实验现象可知,当F0较大时,不同的L下,板上的清液层高度较为相近。

图4 固旋阀塔板的Δpw与F0的关系Fig.4 Relationship between ΔpwandF0of the fxed rotary valve tray.L(spray density)/(m3·m-2·h-1):■ 20;● 30;▲ 40;▼ 60 Δpw:wet pressure drop.

计算湿板压降的关联式主要有加和式、准数关联式和气速关联式。通常情况下,准数关联式更能清晰表明其关键影响因素。对于空气-水体系,计算湿板压降的关联式主要采用式(2)[13]357-360。

式中,Δpw是湿板压降,Pa;α为系数;β1,β2,β3为指数;L为喷淋密度,m3/(m2·h);F0为阀孔动能因子,(m·s-1)(kg·m-3)0.5;hw为溢流堰高度,m;由于实验过程中hw是一个固定值,所以式(2)可简化为式(3)。

采用关联式(3),用最小二乘法对Δpw数据进行拟合,得到回归方程,见式(4)~(5)。

式中,F0的适用范围为:4.42~11.76(m·s-1)·(kg·m-3)0.5,决定系数R2=0.989。

式中,F0的适用范围为:11.76~25.62(m·s-1)·(kg·m-3)0.5,决定系数R2=0.991。

图5为固旋阀塔板、旋转浮阀塔板和F1浮阀塔板的Δpw比较。由图5可知,固旋阀塔板的Δpw小于旋转浮阀塔板和F1浮阀塔板。当F0<11(m·s-1)·(kg·m-3)0.5时,固旋阀塔板的Δpw比旋转浮阀塔板和F1浮阀塔板小,此时板上清液层高度相近,板压降的不同主要是由于Δpd的不同而造成的;当F0>11(m·s-1)(kg·m-3)0.5时,固旋阀塔板Δpw比F1浮阀塔板小,一方面是由于固旋阀没有活动部件,少了抬起浮阀的能量损失,另一方面,由于翅片具有较强的导向作用,使气体从阀的侧孔以螺旋旋转的方式流出,并机械性地分割气液两相,使气液两相更为细化,固旋阀塔板的Δpw小于F1型浮阀塔板,同时,由于固旋阀塔板具有更为稳定的旋转流场,导向旋转运动加强塔板上的气液湍流程度,加快阀体附近气液表面更新,传质鼓泡分布更为均匀,降低了清液层高度,因此,固旋阀塔板的Δpw也小于旋转浮阀塔板。

图5 固旋阀塔板、旋转浮阀塔板和F1浮阀塔板的Δpw比较Fig.5 Comparison of Δpwof the fxed rotary valve tray,rotary foat valve tray and F1 valve tray.■ Fixed rotary valve tray;● Rotary foat valve tray;▲ F1 valve trayL/(m3·m-2·h-1)=40.

2.3 雾沫夹带

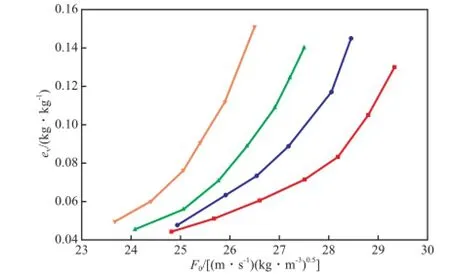

雾沫夹带是指气体负荷较高时下一层塔板上的液体以液滴的形式被气体吹到上一层塔板,形成返混的过程。图6为固旋阀塔板的雾沫夹带(ev)和F0的关系。由图6可知,在相同L下,固旋阀塔板的雾沫夹带随着F0的增大而逐渐增大。当F0相同时,随着L的增加固旋阀塔板的ev逐渐增大;当F0较小时,固旋阀塔板的ev趋向于零,这也符合固阀类塔板ev的规律;当F0较大时,固旋阀塔板的ev急剧增加。由图6还可知,当L较大时,固旋阀塔板的ev随F0的增加而快速增加。

图6 固旋阀塔板的ev和F0的关系Fig.6 Relationship between entrainment(ev) andF0of the fxed rotary valve tray.L/(m3·m-2·h-1):■ 20;● 30;▲ 40;▼ 60

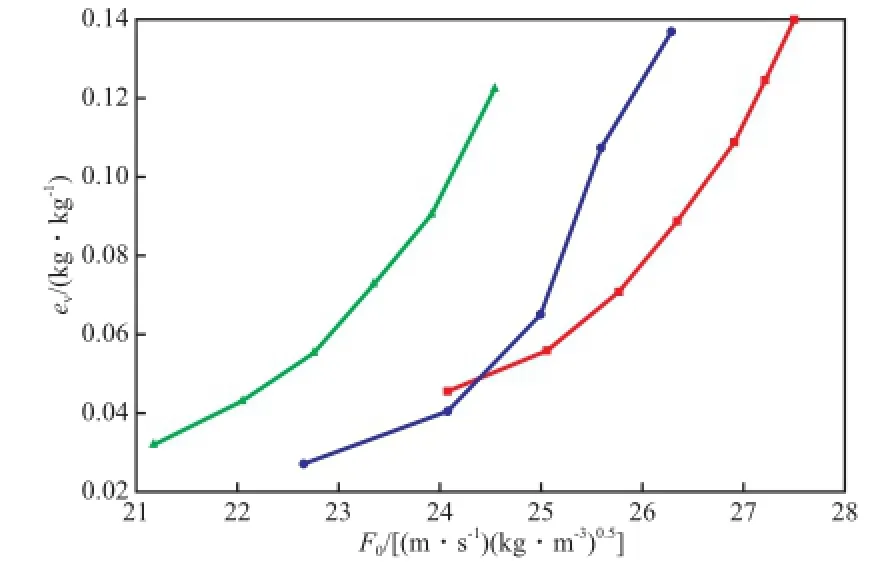

图7为固旋阀塔板、旋转浮阀塔板和F1型浮阀塔板ev的比较。由图7可知,在L相同时,固旋阀塔板的ev低于旋转浮阀塔板和F1浮阀塔板。其中,当F0达到27(m·s-1)(kg·m-3)0.5时,旋转浮阀塔板的ev达到上限,F1型浮阀塔板早已雾沫夹带液泛,而固旋阀塔板的ev仅为0.1左右。这主要是由于弯曲的折边使气体从阀的侧孔斜向下吹回到塔板板面上,可避免邻近阀孔吹出来的气流发生直接对冲,又存在翅片的导流作用,更好的消除液面梯度,使鼓泡更为均匀,液滴尺寸更为细小,并且气体围绕翅片发生旋转作用,增长了气体的流道,减小了气体的动能,从而有效降低地雾沫夹带,使固旋阀塔板的ev远小于F1浮阀塔板,小30%~40%。另一方面,由于固旋阀良好的结构设计,强化了旋转流场,使液层分布更为均匀,达到均一化。结合实验现象可知,当F0较大时,固旋阀塔板的泡沫层高度低于旋转浮阀塔板,所以固旋阀塔板的ev小于旋转浮阀塔板,小10%~20%。

图7 固旋阀塔板、旋转浮阀和F1浮阀塔板的雾沫夹带的比较Fig.7 Comparison of the entrainments of the fxed rotary valve tray,rotary foat valve tray and F1 valve tray.■ Fixed rotary valve tray;● Rotary foat valve tray;▲ F1 valve trayL/(m3·m-2·h-1)=40.

2.4 塔板漏液

塔板泄漏是指当阀孔气速小于某一定值时,气体不能支撑住塔板上的液体,使液体从阀孔大量漏至下一层塔板,造成液相返混,塔板效率下降的现象。图8为固旋阀塔板的漏液分率和F0的关系。由图8可知,在L相同时,固旋阀塔板的漏液分率随着F0的增大而减小;在F0相同时,随着L的增加,固旋阀塔板的漏液分率不断减小,这一规律与其他固阀类塔板的漏液规律相同。当F0<6.5 (m·s-1) ·(kg·m-3)0.5时,固旋阀塔板的漏液分率随着F0的增大而急剧减小,各L的漏液分率线都很清晰的分开;但当F0>6.5(m·s-1)(kg·m-3)0.5时,不同L下的漏液分率线逐渐趋向一致或相互交叉,这是因为当F0增大时,固旋阀塔板的漏液量逐渐减小,所以不同L下的漏液分率非常接近。

图8 固旋阀漏液分率与F0的关系Fig.8 Relationship between the weeping fraction andF0ofthe fxed rotary valve tray.L/(m3·m-2·h-1):■ 20;● 30;▲ 40;▼ 60

图9 为固旋阀塔板、旋转浮阀塔板和F1浮阀塔板的漏液分率的比较。由图9可知,在L相同时,固旋阀塔板的漏液分率大于旋转浮阀塔板和F1浮阀塔板,这是因为固旋阀塔板的实际开孔率不会像浮阀塔板(没有自动调节的功能)那样随着气流的变化而发生变化。因此,当R2较小时,气体不能完全托住液体,此时漏液量较大。

图9 固旋阀塔板、旋转浮阀塔板和F1浮阀塔板的漏液分率的比较Fig.9 Comparison of weeping fractions of the fxed rotary valve tray,rotary foat valve tray and F1 valve tray.■ Fixed rotary valve tray;● Rotary foat valve tray;▲ F1 valve trayL/(m3·m-2·h-1)=40.

3 旋转流场CFD模拟

为了进一步探究固旋阀塔板的旋转流场对其流体力学性能的影响,通过Fluent6.3软件对固旋阀塔板上气相三维流场进行了数值模拟,重点研究了塔板上固旋阀周围以及相邻阀件之间的速度分布,更系统的了解固旋阀塔板上的气相流动特征。采用Gambit按照实际尺寸和形状建立固旋阀物理模型,靠近阀件及塔板处采用非结构四面体网格进行划分,其他区域采用六面体网格。Fluent6.3模拟计算过程中采用压力基隐式求解器;采用湍动黏度计算公式中引入了旋转与曲率的Realizableκ-ε湍流模型[14];采用有限体积法离散控制方程;采用二阶精度的Upwind离散格式处理对流项;采用SIMPLEC算法处理压力—速度耦合;亚松驰因子使用Flunet6.3软件中的默认值,收敛条件为10-5。入口边界条件采用速度进口,假设入口处速度分布均匀,且与入口平面垂直,入口处的湍流参数用湍流强度0.16(Re)-1/8和水力学直径描述;出口边界条件采用压力出口,假设出口方向的各个流动变量的扩散通量为0;壁面条件采用无滑移边壁,在近壁面采用标准壁面函数。

图10为固旋阀塔板干板压降实验值和模拟值的对比结果,由图10可知,模拟值出现了一定的绝对偏差,但其相对误差小于3.5%,可认为和实验值吻合,模拟结果具有真实可靠性。

图11为固旋阀塔板和F1浮阀塔板X-Y剖面(板上8 mm)上的气相流场分布图。由图11可知,固旋阀上的翅片具有较强的导向作用,使气体从阀的侧孔以螺旋旋转的方式流出,一方面,在阀件之间形成一个旋转流场,加强了塔板上的气液湍流程度,使得气液接触更为充分并减少死区,提高了传质效率;另一方面,翅片改变了气体的流动方向,有效地避免邻近阀孔吹出来的气流发生直接对冲,从而大幅降低了固旋阀塔板的雾沫夹带。同时,由于旋转浮阀处于开启阶段时可以自由地上下浮动进行微转动,导致相邻的阀件上翅片排布具有随机性,故形成的流场分布不稳定,此处不做模拟计算,而固旋阀固定的结构特征使得临近阀件的翅片可进行合理排布,强化了旋转流场的作用,使其具有比旋转浮阀更优的操作性能。可见,微观的模拟计算结果能够较好地解释宏观的实验测试结果。

图10 固旋阀塔板的Δpd实验值与模拟值的对比Fig.10 Comparison between measured values and simulated values for Δpdof the fxed rotary valve tray.■ Measured value;● Simulated value

图11 塔板X-Y剖面(Z=8 mm)气相流场分布图Fig.11 Gas fow feld distributions of theX-Ysections(Z=8 mm) of the valve trays.(a) Fixed rotary valve tray;(b) F1 valve tray

4 结论

1)在传统固定阀的基础上,结合旋转阀的理念,提出了一种结构新颖的固旋阀塔板。

2)当气体负荷较大时,固旋阀塔板的干板压降大于F1型浮阀塔板,具有更高的传质效率;固旋阀塔板的湿板压降小于旋转浮阀塔板和F1浮阀塔板;固旋阀塔板的雾沫夹带比F1型浮阀塔板小30%~40%,比旋转浮阀塔板小10%~20%,具有更高的气相负荷操作上限。

3)通过Fluent6.3软件的模拟计算分析,Realizableκ-ε湍流模型可用于固旋阀塔板上旋转流场的模拟与分析,其结果从微观上解释了固旋阀塔板的流体力学性能特征,固旋阀塔板的流场更稳定,液层分布更均匀,操作性能更优。

4)固旋阀塔板是一种大通量、高效、高弹性

的新型塔板,具有广泛的应用前景。

符 号 说 明

[1]王树楹,高长宝,兰仁水,等. 板式塔研究进展[J]. 化学工程,2003,31(3):20 - 26.

[2]梁治国. BTV4浮阀塔板的开发研制[D]. 东营:中国石油大学(华东),2006.

[3]潘忠滨,姚克俭,李育敏,等. 新型浮阀塔板研究进展[J].化工进展,2005,24(9):956 - 963.

[4]王少锋,项曙光. 浮阀塔板最新应用研究进展[J]. 化工进展,2014,33(7):1677 - 1683.

[5]李玉安,路秀林,赵培,等. 导向浮阀塔板和F1型浮阀塔板的比较[J]. 石油化工,1996,25(8):563 - 568.

[6]张绪满,姚克俭,何建烽,等. 旋转浮阀塔板的流体力学性能研究[J]. 石油化工,2012,41(8):916 - 920.

[7]袁云峰,齐亮,姚克俭,等. 旋转浮阀塔板的气含率分布研究[J]. 石油化工,2013,42(9):990 - 995.

[8]张杰旭,李玉安,赵培,等. B型导向浮阀塔板实验研究[J].化学工程,2005,33(6):1 - 3.

[9]左美兰. 新型浮阀塔板水力学性能的研究[D]. 青岛:青岛科技大学,2009.

[10]任敏山,姚克俭,李育敏,等. 齿边浮阀塔板流体力学性能的研究[J]. 石油化工,2005,34(4):356 - 359.

[11]Nutter D E. The MVGTMtray at FRI[J]. Trans IChemE,A,1999,77(6):493 - 497.

[12]付小苏,张颂红,姚克俭,等. 圆形固定阀塔板的性能研究及其工业应用[J]. 石油化工,2011,40(7):775 - 779.

[13]兰州石油机械研究所. 现代塔器技术[M]. 北京:中国石化出版社,2005:56 - 65,357 - 360.

[14]Shih T H,Liou W W,Shabbir A,et al. A newκ-εeddy viscosity model for high reynolds number turbulence flows[J]. Comput Fluids,1995,24(3):227 - 238.

(编辑 杨天予)

Hydrodynamic performances of fixed rotary valve tray and CFD simulation of rotary flow field

Wang Haipeng,Zhu Juxiang,Qi Liang,Yao Kejian

(College of Chemical Engineering,Zhejiang University of Technology,State Key Laboratory Breeding Base of Green Chemistry-Synthesis Technology,Hangzhou Zhejiang 310032,China)

A kind of novel fixed rotary valve trays was presented through several improvements of traditional fxed valve trays. The hydrodynamic performances of the fxed rotary valve trays were experimentally investigated with an air-water system in an organic glass column with an inner diameter of 600 mm. The pressure drop,weeping fraction and entrainment of the fxed rotary valve trays were measured and compared with those of rotary foat valve trays and F1 valve trays. The results showed that the dry pressure drop of the fxed rotary valve trays was higher than that of the F1 valve trays while the kinetic energy factor got larger. The wet pressure drop of the fxed rotary valve trays was lower than those of the rotary foat valve trays and F1valve trays. The entrainment of the fxed rotary valve trays was less than that of the F1 valve trays by 30%-40% and less than that of the rotary foat valve trays by 10%-20%. According to the results of the CFD simulation,the performances of the fxed rotary valve trays were much better than those of the rotary foat valve trays and F1 valve trays.

fxed rotary valve trays;rotary foat valve trays;rotary fow feld;pressure drop;weeping;entrainment

1000 - 8144(2016)09 - 1100 - 07

TQ 053.5

A

10.3969/j.issn.1000-8144.2016.09.013

2016 - 02 - 16;[修改稿日期]2016 - 06 - 03。

王海鹏(1990—),男,浙江省台州市人,硕士生。联系人:姚克俭,电话 0571 - 88320952,电邮 yaokj@zjut.edu.cn。