基于机电液技术PC钢棒凸轮摆杆剪切机设计

2014-06-04金贺荣卢秀春韩雪艳

金贺荣,卢秀春,韩雪艳

(1.先进锻压成形技术与科学教育部重点实验室 (燕山大学),河北秦皇岛 066004;2.燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛 066004;3.燕山大学机械工程学院,河北秦皇岛 066004)

随着国家高速铁路建设的发展,预应力混凝土用钢棒 (Steel bars prestressed concrete,简称PC钢棒)的需求量日益增加。作为整条生产线中的关键设备之一,对PC钢棒在线定尺剪切机提出了耗能少、效率高、工作可靠的技术要求,其性能的优劣将直接影响高PC钢棒的剪切质量和整条生产线的生产效率及自动化程度[1-2]。液压切断机构的滑道较长,定尺精度低,剪断钢棒端部常有油污现象产生[3],锤击式剪切机构依旧占着主导地位,生产效率低,故障率高,不适宜生产配线[4]。共轭凸轮属形封闭类凸轮机构,具有冲击小、刚度大、运动控制精确和结构紧凑等优点[5-6],由此衍生的凸轮摆杆剪切机构工作可靠、驱动输入简单,具有连续、动态和高精度剪切的特点[7]。基于机电液一体化技术,文中提出一种PLC控制PC钢棒凸轮摆杆剪切机,对方案设计与技术构成进行了研究。

1 凸轮摆式剪切系统方案设计

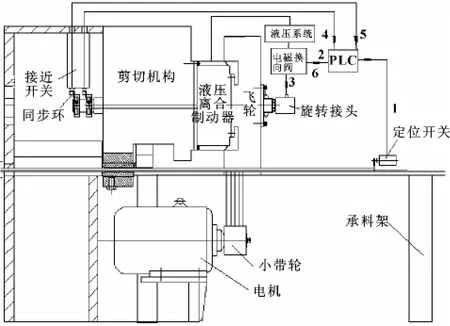

为克服传统剪切机构连切、油污等不足,该系统剪切机构采用“起-停”间歇工作方式,从原理上解决了连切问题,将剪切装置与液压系统分开,从结构上避免切断钢棒切头被油污现象的发生。当钢棒行进到达指定长度时,剪切机构能自动开始动作实行剪切,钢棒切断后剪切机构又能自动停下来,并且能反复进行这一过程,这样就能满足钢棒切断工作自动化。钢棒经驱动轮带动触碰定位装置时,定位开关向PLC发出剪切信号,之后PLC控制电磁换向阀接通,高压油通过旋转接头传至液压离合制动器,离合器摩擦片啮合,飞轮带动主轴使剪切结构实现剪切,在切刀接触钢棒时,钢棒由于受到切刀的阻碍而无法继续前进,牵引辊将会短暂打滑,钢棒被切断,切刀回位离开钢棒时,钢棒继续前进,同步环随主轴一起转动,经过接近开关时会先后对PLC发信号,PLC控制电磁换向阀动作,制动器摩擦片啮合,主轴停止转动,与此同时PLC计数一次,至此一次剪切过程结束,等待下一根钢棒的剪切,如图1所示。

图1 剪切系统工作原理图

2 凸轮摆杆剪切机构工作原理

共轭凸轮实质上是由两组能够再现从动件运动规律的凸轮机构组合而成的机构。当其运转时,从动件的往复两个冲程可以认为是由两个凸轮分别协调驱动的,通常把完成主要工作的称为主凸轮,另一个为回凸轮。

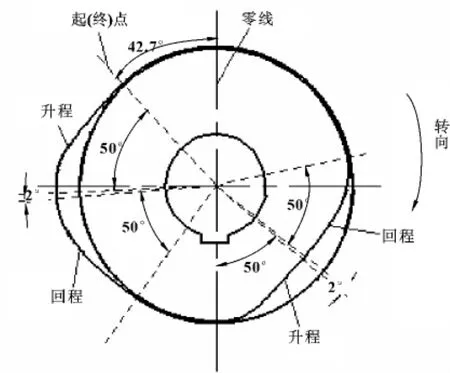

凸轮摆式高强钢丝剪切机构中主轴系统由带轮飞轮、液压离合制动器、共轭凸轮组成,依次安装在主轴上,凸轮运动输入与主轴同步,大皮带轮的尺寸较厚,作为飞轮起蓄放能量的功用。下切刀固定在机架上,上切刀安装在摆杆一侧,摆杆另一侧与共轭凸轮啮合,可绕转轴往复摆动,如图2所示。该剪切机构响应快,动作平稳,精度高,并且钢筋的切头不会有油污现象。矫直后的钢丝达到定尺长度时,无触点开关发出脉冲信号,剪切机构中的液压离合器接合,制动器脱开,由剪切电机驱动的连续转动的飞轮释放动能使凸轮旋转的速度迅速升至工作转速,共轭凸轮中的主凸轮的升程使安装有上切刀的摆杆产生向下的位移,配合安装在机架上的下切刀,实现对钢棒的剪切。与此同时,旋转的回凸轮的升程使摆杆产生向上的动作,摆杆回到初始位置时,液压离合器变为脱开状态,制动器闭合制动,带轮飞轮运动与主轴脱离,处于空转状态,共轭凸轮与主轴处于制动状态。该共轭凸轮机构属于高速凸轮机构,考虑工况、加工成本等综合因素的影响,共轭凸轮在升程期采用正弦加速度运动规律,而在回程期采用余弦加速度运动规律。

图2 凸轮摆杆剪切机构示意图

图3 共轭凸轮工作图

根据凸轮工作特性,希望其从转动开始便做有效升程运动,凸轮摆杆机构便开始动作,如图3所示。上滚轮最初应在起点位置,待凸轮转过102°进入近休止区后切刀便完成往复行程,实现了对钢棒的剪切,此后摆杆处于静止状态,便可以对主轴、凸轮进行制动,停止位置应始终与起始位置一致或者说停止位置始终不变,这样才能保证其切断精度的准确性。由此可见制动角的重要性,制动角与电器反应时间,液压动作时间以及液压制动器密切相关。

3 组合式液压驱动离合器/制动器工作过程分析

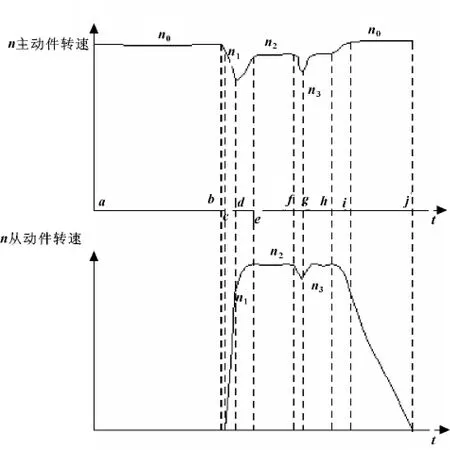

离合制动器动作阶段主、从动件速度变化过程如图4所示,在剪切信号发出前,离合器摩擦片是脱离的,此时电机通过带传动带动主动件 (飞轮)以额定转速n0旋转,从动件 (主轴、凸轮、摆杆)处于静止不动状态,停在初始位置上,此时为空转阶段ab。当发出剪切信号后,制动器脱开,离合器摩擦片开始啮合,在油压作用下其主动摩擦片与从动摩擦片开始逐渐接触,发生初始摩擦打滑,主动件通过离合器的作用带动从动件开始起动,此为空滑阶段bc,在此阶段中主动件消耗了能量转速降低,而从动件处于空滑。当主动件作用于从动件上的摩擦力矩增加,克服掉从动件上阻力矩时,则使得从动件逐渐开始转动,此时进入工作滑动阶段cd,在此阶段中主动件转速继续下降,从动件转速逐渐上升,直到主动件和从动件完全结合,转速达到n1。然后主动件和从动件受电机驱使一同升速达到稳定速度n2,此时进入稳速段ef。处于稳速状态下的剪切机构在剪切段fg实施剪切,剪切中主动件和从动件同时降速,速度最低值为n3,剪切后在电机带动下速度仍恢复至同步稳速n2,此为恢复稳速阶段gh。在接到制动信号后,离合器断开,制动器闭合,离合器随主动件仍恢复到额定转速n0,制动器则开始对从动件进行制动,此为制动阶段hi。最终主动件回到额定转速n0,制动器使从动件制动,转速逐渐降至0,停在初始位置,完成整个剪切过程,此为复原阶段ij。

图4 液压离合制动器工作主、从动件速度变化过程

4 PLC控制的液压系统工作原理分析

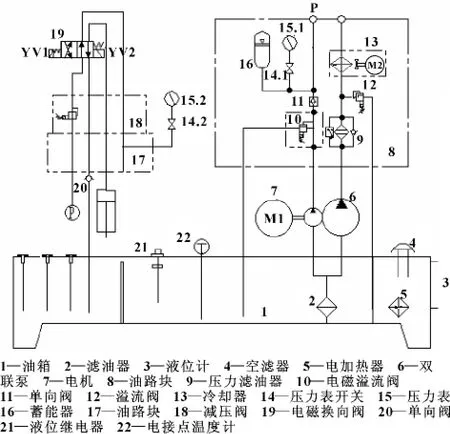

剪切机构的液压系统工作原理如图5所示,液压油在过滤之后,电机带动双联泵将其分为两路,为液压离合制动器分别提供动力油和冷却油。起初电磁铁两端均为失电状态,在收到剪切信号后,PLC控制电磁铁YV1得电,此时电磁换向阀接通工作压力油进入活塞腔,克服弹簧作用使离合器摩擦片啮合离合器动作;在离合器作用下剪切机构起动实现剪切,当同步环随主轴运动至接近开关时发出制动信号,此时YV1先由得电状态转为失电,而后YV2得电,电磁换向阀动作,液压油回油箱,活塞腔内的油在弹簧作用下克服单向阀背压回到油箱内,活塞回到原位制动摩擦片啮合,使剪切机构停止运动;在YV2得电一段时间后,PLC会强制其失电,从而YV1、YV2又恢复至原失电状态等待下个剪切信号的到来,如此循环往复的进行。

图5 液压系统原理图

在液压系统工作过程中,各部件都会起到各自的作用确保液压系统正常工作。滤油器使液压油保持清洁,当其被堵住不能正常工作时会报警,此时PLC会控制双联泵停止工作;溢流阀除了保证液压泵出口压力的稳定还起到过载保护的作用;蓄能器补充了工作时液压油量的不足;减压阀使出口油压降至离合器使用正常范围内;在油箱箱体上装有电接点温度计,当油温超过65℃时,通过PLC控制冷却器启动进行降温,低于20℃时,通过PLC控制加热器启动进行升温,使系统油温始终处于正常工作范围内;在油箱内液压油量过少时,液位继电器动作会使报警器报警。

由以上分析可知,该液压系统能够很好地满足组合式液压离合器/制动器的工作需要,从而保证使剪切机构能够准确地起动与制动,确保了系统定尺切断的准确性。

在该剪切系统中,液压系统通过采用双联泵供油,采用相应的液压部件,选择稳定性好、外围电路少的PLC对其进行控制,实现了液压系统工作的安全稳定。剪切机构在电液控制下能够准确动作,实现了与电、液联合有序的工作过程,提高了系统的自动化程度。

5 剪切系统优点

该剪切系统相比传统剪切机构比较,主要有以下显著特点。

(1)剪切力大。由于在剪切机构中采用摆杆机构,会减小作用到轴上的剪切力;由于飞轮储能的作用,使得电机功率不需太大只需满足剪切平均功率即可。

(2)定位机构反应迅速。与以往检测轮上安装光电编码器进行检测相比,该定位机构避免了检测轮打滑以及编码器在产生脉冲过程中可能出现丢失脉冲或脉冲干扰,确保了检测的准确性。另外对于随动式剪切装置常采用的机械信号,不与刀具刚性连接,不会使所切区段钢棒在剪切过程中发生弯曲。

(3)传动系统简单。电机带动小带轮通过带传动带动飞轮,通过组合式液压离合/制动器的离合与制动带动剪切机构完成剪切,避免了以往剪切机传动系统复杂的缺点,传动零件数目少,可靠性大大提高。

(4)无连切现象。经上述分析可知,机械结构的动作是严格受PLC控制的,每次剪切过程都会发生离合与制动,不会使凸轮摆杆机构连续工作,因此不会发生连切现象。

(5)切头无油污。系统将液压系统与剪切机构分开,不会使切刀上面出现油,因此不会出现油污现象。

(6)基于机电液一体化技术,动作灵敏,周期固定,切断精度高。

6 结束语

作为PC钢棒生产线上的关键设备,凸轮摆式剪切机用于实现钢棒在线定尺切断,具有剪切力大、动作周期短、定尺精度高等特点。文中对凸轮摆杆剪切系统的技术构成进行了分析,对剪切系统的机电液技术进行了分析,验证了剪切系统进行实际生产制造的可行性。

[1]赵海凤,张远庆,张松琦.高速铁路无砟轨道板用低松弛预应力钢棒生产装备及若干性能分析[J].金属热处理,2010,35(8):101 -103.

[2]朱莹,陈茜,栾贵臣.高强PC钢棒锚具、夹具研究与试验[J].建筑科学,2011,27(S7):36 -39.

[3]单东升,孔祥东,李冬春,等.高速调直液压剪蓄能器回路的设计与性能分析[J].液压与气动,2004(8):54-57.

[4]王良文,陈学文.国产钢筋切断机的生产现状及改良方法[J].建设机械技术与管理,2009(3):113-115.

[5]贺炜,曹巨江,杨芙莲,等.我国凸轮机构研究的回顾与展望[J].机械工程学报,2005,41(6):1 -6.

[6]万朝燕,李培行,庄绪红.基于ADAMS的凸轮机构弹性动力学分析[J].大连交通大学学报,2010,31(1):45-47.

[7]张庆国.凸轮摆式高强钢丝剪切系统研究及仿真分析[D].秦皇岛:燕山大学,2011.

[8]皮晓明,何真伟.提高PLC控制系统可靠性和安全性的几种措施[J].机床与液压,2006(9):236-238.