数控机床伺服进给系统无传感器性能评估技术的研究

2014-06-04韩军周慧君常瑞丽

韩军,周慧君,常瑞丽

(1.内蒙古科技大学机械工程学院,内蒙古包头 014010;2.内蒙古科技大学信息工程学院,内蒙古包头 014010)

在数控机床状态信息获取方面,目前大多仍采用外置传感器,由于安装传感器空间的限制及昂贵的成本,极大束缚了数控机床伺服进给系统在线评估技术的发展。而无传感器测试即通过设备内置的传感器信息,获得设备状态信息的方法,不需要额外安装传感器,价格便宜,易于在线获取信息,并且由于其数据直接参与系统控制,对系统部件的故障很敏感,因此采用无传感器信息进行数控机床伺服进给系统性能评估具有先天优势。以下通过数控机床伺服进给系统内置的编码器、光栅尺和伺服放大器中霍尔电流传感器等测试元件所提供的信息,对数控机床伺服进给系统无传感器性能评估技术进行研究。

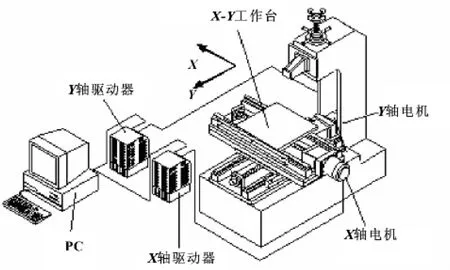

1 研究试验平台

试验对象为图1所示的高精密X-Y工作台。它是一个全数字交流伺服系统,带有平台的X轴安装在Y轴上,构成两轴两联动数控工作台,是典型的高精度运动控制对象。各坐标轴由与滚珠丝杠连接的三相交流伺服电动机和放大器驱动。滚珠丝杠的导程是10 mm,工作台由滚动导轨支撑。为了保持高刚度和无间隙连接,对滚珠丝杠和滚珠导轨施加一定的预载荷。与电动机连接的增量式编码器用于速度反馈。位置反馈信号来自于安装在工作台上的ReniShaw直线光栅尺,其数值同时由PC机上的数据采集模块采集,用于分析工作台的运动精度。位置控制由PC机内插的运动控制器实现。

图1 高精密X-Y工作台

2 伺服进给系统典型的控制模型

数控机床伺服进给系统典型控制模型如图2所示。通常由电流环、速度环和位置环三部分组成。图2(a)为位置全闭环控制系统,位置信息由安装在工作台处的光栅尺检测得到,包含整个进给传动系统;图2(b)为位置半闭环控制系统,由于未包括工作台传动机构,位置信息由旋转编码器间接得到,旋转编码器仅提高定位分辨率,不能对全部机械传动部件的误差进行补偿。

图2 数控机床伺服进给系统典型控制模型

3 无传感器信息与故障关联模型

对图2(a)的位置全闭环控制系统进行简化,可得如下3个方程

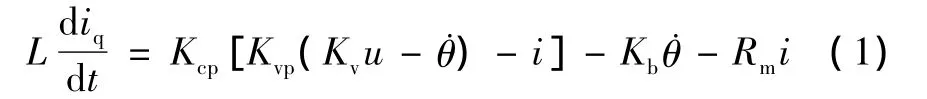

(1)AC伺服驱动电流方程

(2)伺服电动机动力学平衡方程

(3)工作台动力学平衡方程

其中误差u=Kpp(xr-xo),xr是指令位置,xo是光栅尺反馈位置。当伺服进给系统位置环是半闭环控制时,误差u=Kpp(θr-θo)。

式 (1)、(2)、(3)表明无传感器信息与伺服进给系统故障内在关联。

对式 (1)、(2)、(3)进行拉普拉斯变换

联立式 (4)、(5)、(6)、(7)、(8)可得

(1)全闭环控制下的干扰转矩D与交流伺服电动机电流iq传递函数

(2)全闭环控制下的干扰转矩D与位置误差xe传递函数

其中:a=Ls+Kcp+Rm

b=ms2+Bs+K

(3)半闭环控制下的干扰转矩D与交流伺服电动机电流iq传递函数

(4)半闭环控制下的干扰转矩D与位置误差xe传递函数因此,无论位置全闭环控制还是半闭环控制,交流伺服电动机电流与位置信息对故障都很敏感,这证明了无传感器信息用于伺服进给系统性能评估是可行性的。

4 无传感器测试原理

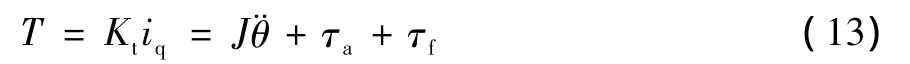

(1)交流伺服电动机电流/输出转矩测试原理

当进给轴工作时,交流伺服电动机输出转矩T满足在恒速空载条件下,J¨θ=0,因此式(13)可写成

其中D是故障导致的干扰转矩。在恒速空载测试时,摩擦转矩τf基本保持不变,因此机械传动部件无论产生周期性故障还是突发性故障,τa都可在电动机输出转矩中得到体现。

(2)位置测试原理

对于全闭环控制的数控机床,由于光栅尺和编码器与机床为同一坐标系,因此对机床静态几何误差不敏感,但其包含着进给轴的大量动态误差和机械传动部件故障信息,可用于对机械传动部件的状态进行监测。

如光栅尺反馈位置为xo,编码器反馈位置为xm,则

xe是传动误差和控制误差的综合反映,包括系统补偿间隙Δc、摩擦力引起的机械传动部件变形Δd、间隙Δb、机械部件的扭振误差Δr等四部分,因此

xe含有大量机械传动部件的故障信息,可以进行故障溯源;另外,采用半闭环恒速空载测试时,xe越大,间隙就越大。由于进给轴存在弹性环节,导致伺服系统整体刚度K值降低,使实际速度滞后于伺服电机反馈速度,位置环响应滞后于速度环响应,易产生振荡,系统稳定性能下降。因此xe可表征伺服控制系统的当前状态。

5 无传感器信息获取方法

数控系统可分为开放式数控系统和商用数控系统。对开放式数控系统,用户可深入系统软硬件核心,根据所需,通过二次开发实现无传感器信息的获取;但对于商用数控系统,由于大多采用总线技术进行信号传输,如 Siemens采用 ProfieldBus总线,FANUC采用FSSB总线等,系统详细信息不对用户公开,为无传感器信息的获取带来了困难,为此作者提出不同的应对措施。

(1)霍尔电流传感器采集

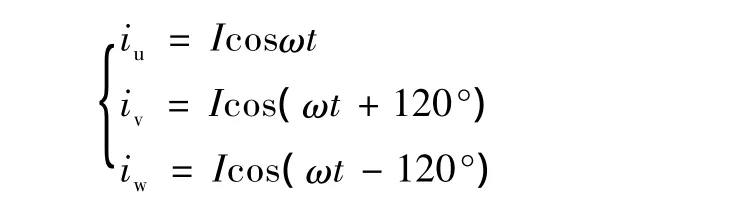

通过D-Q转换法将交流电流转换成等效的直流电流,如

式中:np是电动机磁极对数,θ是编码器得到的转子旋转角度,ω=npθ,iu、iv、iw为霍尔电流传感器获取的三相电流,且满足

当进给轴恒速进给时,则电流有效值为

此时,Iq与Irms的关系满足

通过式 (17)、(18)、(19)可以对交流伺服电机的电流或输出转矩进行评估。

(2)交流伺服电动机电流/速度监测接口

为方便用户进行状态监测,一些交流电动机伺服放大器提供实时电流/速度监测接口,例如安川、三菱等电动机。图3所示的是Siemens SIMODRIVE 611 analog中的交流伺服电动机电流/速度监测接口。通过这个接口,用户可以快速获取电动机电流/转矩信息。

式中:imax是电动机最大输入电流,Va为通过监测接口获取的电压。

图3 交流电动机电流/速度监测接口

如式 (20)所示,由于测试电流I与测量电压Va存在线性关系,因此在实际应用中,Va可看作等效电动机电流,对机床进给系统的进行状态监测与故障诊断。

6 无传感器测试方式选择

目前,大多数数控机床都采用位置全闭环控制,无传感器数据包含了许多重要的故障信息,这些故障可以是机械故障或电气故障,也可以是电气耦合故障。若故障源是单一的,可借助于先进的信号处理和特征提取方法来对故障进行溯源;电气耦合故障是多种因素共同作用的结果,因此很难实现故障分离与溯源。对于位置全闭环控制的电气耦合故障,可通过设置相关参数,使系统处于半闭环工作状态,此时光栅尺作为独立的传感器,测试结果降低了电气耦合的影响。

位置全闭环控制下的测试能实现对数控机床伺服进给系统性能评估,而半闭环测试能解决伺服控制系统和机械传动部件间的相互耦合问题,两者灵活结合,有利于实现对数控机床伺服进给系统性能全面评估。

7 结论

在研究数控机床伺服进给系统的基础上,建立了无传感器信息与故障的关联模型,分析了无传感器测试原理,提出了位置全半闭环测试与位置半闭环测试方法,证明了无传感器信息用于伺服进给系统性能评估的可行性,并针对开放式数控机床和商业数控机床提出了不同的无传感器数据采集策略,为数控机床伺服进给系统在线性能评估奠定了基础。

[1]周汉辉.数控机床精度检测项目及常用工具[J].制造技术与机床,1999(8):69-70.

[2]李佳特.数控机床进给伺服系统的性能评估与改进[J].制造技术与机床,2004(10):112 -115.

[3]WU FJ,QU L S.Diagnosis of Subharmonic Faults of Large Rotating Machinery Based on EMD [J].Mechanical Systems and Signal Processing,2009,23(2):467 -475.

[4]洪迈生,苏恒,熊诗波,等.数控机床运动误差检测技术[J].组合机床与自动化加工技术,2002(1):18-23.

[5]MENG Q,QU L.Rotating Machinery Fault Diagnosis Using Wigner Distribution [J].Mechanical Systems and Signal Processing,1991,5(3):155 -166.