电液伺服阀污染磨损加速退化试验设计

2014-06-04王晓红李秋茜闫玉洁

王晓红,李秋茜,闫玉洁

(北京航空航天大学可靠性与系统工程学院,北京 100191)

电液伺服阀是电液伺服控制系统的关键元件,因其具有动态响应快、控制精度高、使用寿命长等优点,被广泛应用于航空、航天、船舶等领域[1]。

据统计,液压设备的故障有70%~80%是由于油液污染引起的[2]。电液伺服阀因其精密度高,对油液污染颇为敏感。油液污染导致的磨损,会影响其控制精度。磨损严重的会危及整个设备系统的安全运行。因此,了解油液污染程度对电液伺服阀的磨损与性能的影响程度,对于其寿命预测,保证液压系统安全、可靠运行具有重要意义。以下拟通过加速试验方法定量研究污染磨损对伺服阀寿命的影响。

1 电液伺服阀磨损机制分析及退化性能指标选取

电液伺服阀根据前置级结构的不同通常分为喷嘴挡板式和射流管式两种。由于射流管式电液伺服阀前置级抗污染能力强,双喷嘴挡板式电液伺服阀的前置级喷嘴前装有油滤,因此油液中的污染物对两种阀前置级的磨损均不明显。而对于滑阀级,两种阀在滑阀级的磨损机制相同。又由于射流管阀价格昂贵,且本试验属于耗损性试验,因此选用双喷嘴挡板式电液伺服阀进行加速退化试验。

电液伺服阀长时间工作在高压油液中,受到高压油液中的污染颗粒的不断冲击,对阀芯的工作棱边产生冲蚀磨损[5];阀芯、阀套的径向间隙会受到尺寸与径向间隙尺寸相近的颗粒物的摩擦磨损[6]。棱边磨损与径向间隙磨损,均会导致内漏量增加与压力增益的降低。且油液的污染磨损这两个性能指标影响较明显。因此,文中选择内泄漏量与压力增益作为电液伺服阀污染磨损加速退化试验的性能退化参数。

2 电液伺服阀加速退化试验

2.1 寿命评估模型

针对液压元件污染磨损寿命研究的理论中,美国俄克拉哈马州立大学流体传动研究中心的E C FITCH[7]及其团队推出的Omega寿命理论较为成熟,应用也最为广泛。该模型描述如下:

式中:Q(t)为内泄漏量;

Si为元件对某一颗粒尺寸区间i的污染敏感度系数 (如在0~5,5~10 μm间);

ni(t)为污染颗粒的浓度;

t为时间。

其中电液伺服阀在工作过程中,污染颗粒浓度逐渐降低,最终的试验结果表明对元件产生磨损的污染颗粒浓度ni随时间成指数关系变化:

式中:n0,i为尺寸区间i的颗粒污染物的初始浓度;n0,i=Ni-Ni+1(N1代表尺寸区间为 0 ~5 μm 的颗粒浓度,N2代表尺寸区间为0~10 μm的颗粒浓度……);ni(t)为t时间段后的污染浓度;τ为颗粒磨损时间常数,一般取9 min。

将公式 (2)代入公式 (1)可得:

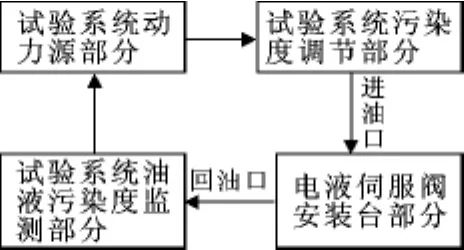

由上式可推导出污染敏感度系数Si为:

式中:Qf,i为电液伺服阀最终内泄漏量;Q0,i为电液伺服阀初始内泄漏量。

在元件污染敏感度试验中,0~10 μm的微粒所引起的流量衰减是0~5 μm和5~10 μm的颗粒所引起的流量衰减结果之和。

在上述方程的基础上,不同尺寸区间的Si可以通过S1推导出来。S1代表最低尺寸区间的污染敏感度系数,通常为0~5 μm。

对下一尺寸区间或者更高尺寸区间,

如果微粒磨损时间常数、微粒浓度、内泄漏量退化率已知,则可以求出Si。

当电液伺服阀的内泄漏量从初始值降到最大允许值这段时间即电液伺服阀的磨损寿命,考虑到各个尺寸区间的污染颗粒对电液伺服阀的磨损作用,可求得在现场实际条件下,电液伺服阀的污染磨损寿命计算公式:

2.2 试验方案初步设计

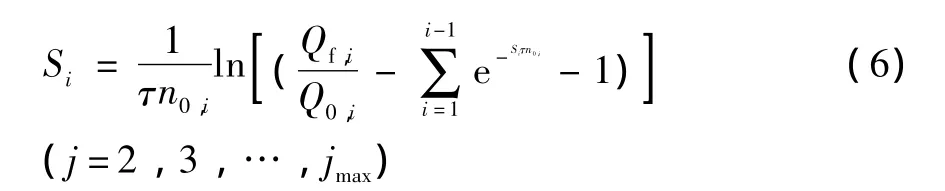

通过以上对电液伺服阀污染磨损机制分析,并结合加速退化试验的一般流程,给出了如图1所示的电液伺服阀污染磨损加速退化试验流程。

图1 电液伺服阀污染磨损加速退化试验流程图

(1)敏感应力的确定

通过对电液伺服阀污染磨损机制的分析,得知污染颗粒的尺寸与浓度为伺服阀磨损的主要影响因素,再结合Omega寿命理论模型,可以确定工作油液中不同尺寸区间污染颗粒的浓度,为电液伺服阀污染磨损加速退化试验的敏感应力。考虑到试验的可行性与GJB 420B-2006(航空工作液固体颗粒污染等级分级)[8]的制定形式,最终选定工作油液的污染等级作为其加速退化试验的敏感应力。

(2)性能退化参数的选取

在针对于电液伺服阀进行寿命评估的Omega寿命理论中,Q(t)代表的是内泄漏量,即可以选定内泄漏量作为电液伺服阀的性能退化参数。通过对电液伺服阀故障机制进行分析,油液的污染磨损会导致内漏量的增加与压力增益的降低。为了避免由于环境干扰及人为测量带来的误差,保证试验数据的准确、可信性,选定内泄漏量与压力增益两个性能指标,作为该试验的性能退化参数。

(3)试验应力水平的确定

加速退化试验中,试验应力水平是在产品正常工作时的应力水平与产品在该应力下的工作极限之间选取。由于尚未检索到针对电液伺服阀进行加速试验的资料,因此该试验的应力水平需要通过预试验来确定。

(4)应力施加方式的确定

由于电液伺服阀的价格昂贵,试验样本量有限,综合考虑试验的可行性与效费比,本试验选用步进应力的加速退化试验方式。

(5)试验系统的搭建

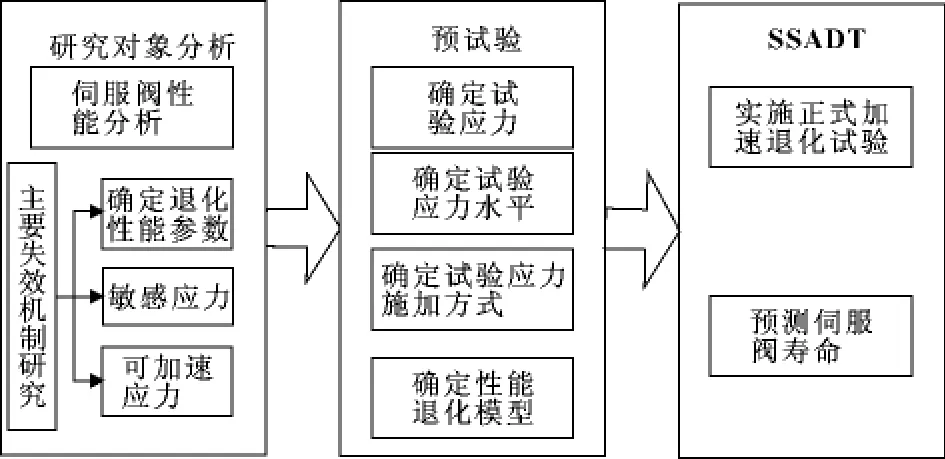

目前对液压元件进行的污染试验研究,大多采用外加污染颗粒的试验方法。此种方法选用单一硬度的污染颗粒代替电液伺服阀实际使用时的油液污染环境。使用此方法得出的结果会与实际结果存在一定的误差。为了模拟电液伺服阀实际使用时的油液环境,采用试验系统中液压元件本身产生的毛刺、碎屑与液压原油中混合的污染颗粒进行试验的试验方法。而可直接应用于本试验的试验系统,暂未检索到。经过对实际液压系统的研究与探讨,设计出了针对于本试验方法的试验系统,其主要结构如图2所示。

图2 电液伺服阀污染磨损试验系统结构图

2.3 预试验及结果分析

由于电液伺服阀在实际使用中,其工作液的污染度为7-8级[9],工作极限为12级。在预试验中,选取电液伺服阀正常工作时油液污染度与其工作极限之间的某一应力水平进行试验,来评判油液的污染度是否为可加速应力,并观测其性能退化趋势,选择污染度为11级的污染油液。

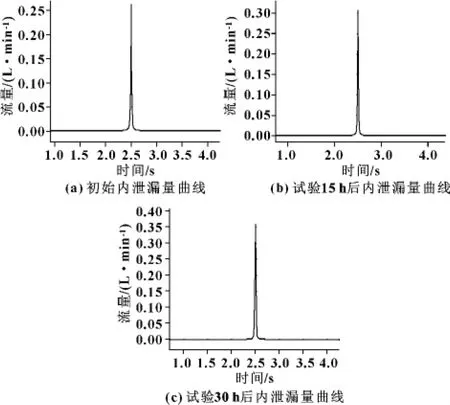

取一个试验样本,将其置于污染度为11级的工作油液中运行,其他工作条件均与被测电液伺服阀的技术要求一致。运行30 h,下面分别给出被测电液伺服阀试验前,试验15 h后,试验30 h后的压力特性曲线和内泄漏量曲线。

(1)压力特性曲线

其中压力增益初始值为:75.25 MPa/mA,试验15 h后压力增益为:70.18 MPa/mA,试验30 h后压力增益为:49.77 MPa/mA。

将图3中3条曲线进行对比,可以看出,3条曲线的斜率有递减的趋势,即被测电液伺服阀在油液污染等级为11级的条件下运行30 h,其压力增益存在下降趋势,且滞环明显变小。

对电液伺服阀,预试验30 h内的压力增益变化趋势分别进行多项式与指数模型拟合,得到如图4所示的拟合曲线。

图4 压力增益退化趋势指数拟合曲线

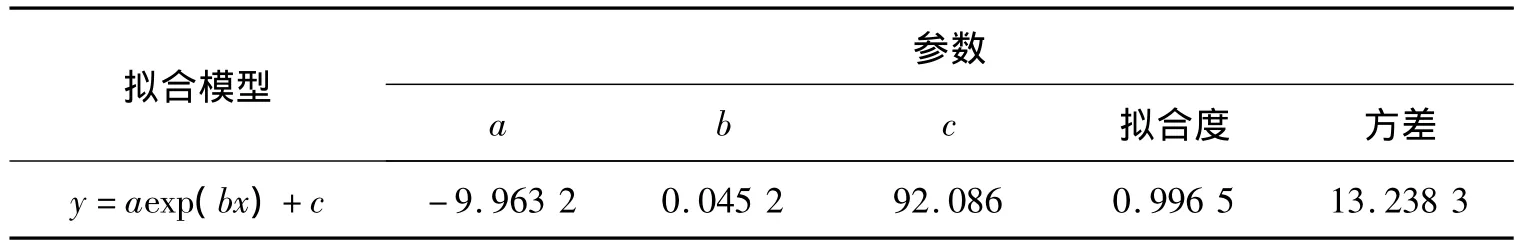

表1 预试验压力增益不同拟合模型下的参数分析表

由图中真实试验数据点可以看出,在预试验的前5 h,电液伺服阀的压力增益有明显的下降趋势,5 h后压力增益逐渐下降,在正式SSADT试验中同样存在这种现象。其原因为:试验选用的是零重叠的电液伺服阀,即当阀的重叠量为零时,其性能最好、最稳定。然而生产方为了保证伺服阀高可靠,长寿命,一般将阀加工为正重叠。在对其进行污染磨损试验过程中,伺服阀的重叠量逐渐从正重叠变为零重叠再到负重叠。此试验数据充分说明较高的油液污染度会对电液伺服阀产生严重磨损。

由拟合得出的电液伺服阀压力增益退化曲线,可以看出预试验的30 h内,被测电液伺服阀的压力增益存在明显下降。且曲线的拟合度较高,由此可以确定拟合模型具有很高的可信性。由于目前在寿命预测方面,指数寿命模型较多项式模型应用广泛,寿命预测方法较成熟。因此,确定指数模型为电液伺服阀压力增益退化的退化模型。

(2)内泄漏量曲线

其中内泄漏量的初始值为0.27 L/min,试验15 h后内泄漏量为0.29 L/min,试验30 h后内泄漏量为0.34 L/min。

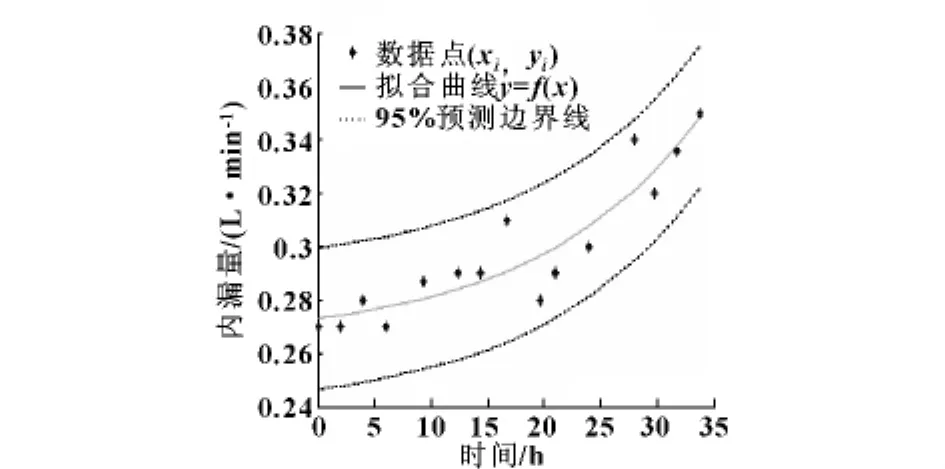

对电液伺服阀,预试验30 h内的内泄漏量变化趋势分别进行多项式与指数模型拟合,得到如图6所示的拟合曲线。

图5 预试验中电液伺服阀内泄漏量变化曲线

图6 内泄漏量退化趋势指数拟合曲线图

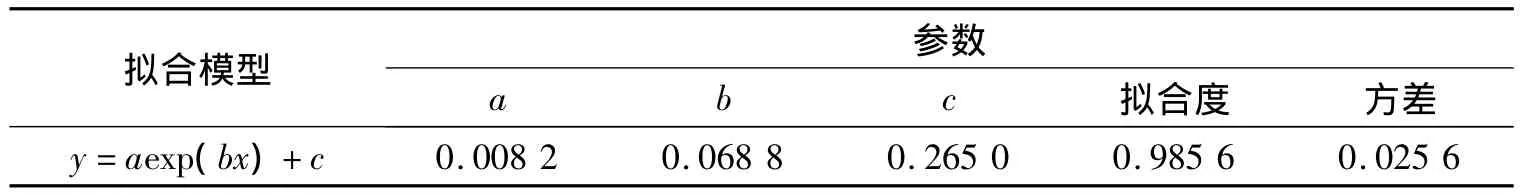

表2 预试验内泄漏量不同拟合模型下的参数分析表

从整体上看,在预试验的30 h内,内泄漏量有了明显的增加,但数据点的波动较大。因电液伺服阀反应灵敏,性能指标在测量时,外界环境的振动、测量时的油温均会对测量数据产生影响。若在正式加速退化试验中,仅用内泄漏量的测量值评判电液伺服阀的磨损程度,则会给试验带来很大的误差,因此,最初选用内泄漏量与压力增益两个性能指标,作为试验中的性能退化考核参数,是非常合理的。

压力增益拟合效果一样,用指数模型拟合出来的曲线拟合度较高,曲线具有很高的可信性。因此,对于内泄漏量的退化同样亦选用指数模型。

2.4 SSADT试验设计

在预试验中,电液伺服阀在油液污染等级为11级的条件下,运行30 h,其压力增益下降了25.48 MPa/mA,即性能退化了34%;内泄漏量增加了0.07 L/min,即增加了初始值的26%。以上数据表明,较高的油液污染等级会对电液伺服阀造成严重磨损,使其性能发生明显退化。

根据对预试验退化数据的分析,得出压力增益的退化模型为:y(t)=92.086-9.963 2exp(0.045 2t);内泄漏量的退化模型为:y(t)=0.265+0.008 2exp(0.068 8t)。

通过以上分析,得出电液伺服阀污染磨损加速退化试验的试验要点,如下:

(1)以电液伺服阀工作油液的污染度作为试验应力;

(2)由于电液伺服阀价格昂贵,样本量有限,因此选择采用步进应力的加速退化试验方式,选用3个样本量;

(3)试验应力水平:从电液伺服阀正常工作时油液的污染度与电液伺服阀的工作极限之间选择4个应力水平,分别为8级、9级、10级、11级;

(4)每个应力水平试验时间的确定:选择退化量相同的方式,即每个应力水平下,使选定的电液伺服阀的退化性能参数退化10%后,升到下一应力水平继续试验,如此试验,直到做完11级油液污染度试验为止。

3 小结

设计了步进应力的加速退化试验方法,对油液污染对电液伺服阀寿命影响进行研究。通过对预试验的结果进行分析,得出了加速退化试验的敏感应力、应力水平、应力步长、性能退化参数及退化模型,给出了具体的电液伺服阀污染磨损加速退化试验方法。该方法可以有效地缩短试验时间,提高试验的效费比;并且对电液伺服阀进行寿命预测,可以为电液伺服阀正常、可靠的运行提供保障。该试验对提高电液伺服阀的可靠性,完善其性能具有一定的指导意义。

该方法的提出,为电液伺服阀污染磨损试验资料缺乏的现状下,做了一些有益的探索。该试验方法不仅适用于电液伺服阀,对于其他液压元件的污染磨损研究同样适用。

[1]张利平.液压阀原理、使用与维护[M].二版.北京:化学工业出版社,2009:368,375,388.

[2]侯晨光,袁朝辉,何长安.基于模糊故障树的电液舵机可靠性分析[J].机床与液压,2007(6):226-227.

[3]SJÖDIN U I,OLOFSSON U L-O.Initial Sliding Wear on Piston Rings in a Radial Piston Hydraulic Motor[J].Wear,2003,254(11):1208-1215.

[4]王强,徐群章,程建辉,等.液压系统污染控制[M].北京:国防工业出版社,2010.

[5]薛晓虎.液压系统缝隙内流体泄漏特性的分析[J].机械工程学报,2004(6):75-80.

[6]祁攻道.某型飞机刹车压力伺服阀油液污染及控制[J].机床与液压,2012,40(8):103-104.

[7]FITCH E C.Hydraulic Component Service Life as Influenced by Lubricity and Abrasively[C].Proceedings of the National Conference on Fluid Power,Annual Meeting,1982,136:201-207.

[8]GJB 420B-2006.航空工作液固体颗粒污染等级分级[S].2006-12-15.