光刻图形转移技术

2014-03-20张永平卢吴越谈嘉慧赵高杰刘益宏孙玉俊陈之战石旺舟李万荣陆逸枫

张永平,程 越,卢吴越,谈嘉慧,赵高杰,刘益宏,孙玉俊,陈之战,石旺舟,李万荣,陆逸枫

(上海师范大学 数理学院,上海 200234)

0 引 言

光刻机是微电机系统(MEMS)与微光学器件(MOD)的完美结合,引发了一场微型化革命,从而使半导体芯片、电子器件和集成电路向着更高集成度方向发展.而光刻技术是芯片制造的关键,决定了芯片的最小尺寸[1].IC制造具有复杂的工艺链:晶圆制备、电路制造、封装等,其中电路制造过程最为复杂,包括气相沉积、光刻、刻蚀、离子注入、扩散和引线等.决定IC特征尺寸大小的关键和瓶颈技术就是其中的光刻环节.IC特征尺寸的变化与光刻技术的发展关系遵从着著名的摩尔定理[2-3].随着IC特征尺寸的减小,采用的曝光方式从接触式、接近式到投影式;光源从436、365、248 nm到193 nm;数值孔径从0.35、0.45、0.55、0.60到0.70[4].当特征尺寸小于100 nm时,现有的工艺和光源都必须再次更新,如离轴照明技术、相移掩模技术、浸没透镜技术等作为目前提高光刻分辨率的新技术正被研究和应用,但提高仍然有限.为了更进一步提高光刻分辨率,延长光学光刻寿命,一系列下一代的光学光刻技术,包括x射线、离子束投影、无掩模、电子束投影和电子束直写等已被提出和研究[5-7].这些技术的共同特点是:寻求波长更短的光源;依旧采用光学光刻机理;阻挠光刻分辨率的半波长效应仍然存在;使用这些光源不仅本身具有相当大的技术难度和基础理论问题,而且在光学透镜系统的研制、掩模制造工艺、光刻工艺及资金投入等方面都在难度和数量上呈指数上升.因而,如何提高光刻工艺技术,探索更加优良的工艺方法成为了当前优化光刻图形、提高最小分辨率的研究趋势.光刻图形转移过程中,参数选取稍有不同,将引起光刻图形质量的严重变化,因而必须通过科学合理的设计实验,获得最佳光刻参数.

1 实 验

实验中使用的光刻胶为陶氏化学SPR995,正胶;光刻机是中国科学院光电技术研究所设计的I线接触式光刻机.选用2英寸蓝宝石衬底,经过划片、清洗、烘干后,进行光刻图形转移技术研究.首先在蓝宝石衬底上外延SiO2保护层或金属蒸发层,再利用匀胶机旋涂一层均匀的光刻胶.其中,匀胶6 s,甩胶20 s,匀胶机转速分别为500 r/min和2 500 r/min,胶膜层均匀,粘附良好,表面无颗粒无划痕.前烘,将衬底放在90℃的加热板上烘焙,前烘15 s,使胶膜内溶剂充分地挥发掉,使胶膜干燥,增加胶膜与SiO2或金属膜之间的粘附性和提高胶膜的耐磨性,不沾污掩模板,只有干燥的光刻胶才能充分进行光化学反应.接下来就是曝光,接触式曝光法,在专用的光刻机上,它包括“定位”和“曝光”两部分.预热紫外光灯(高压汞灯)使光源稳定,将光刻掩模板安装在支架上,使有图形的玻璃面向下,并把涂有光刻胶的蓝宝石衬底片放在可微调的工作台上,胶面朝上,在显微镜下仔细调节微动装置,使掩模板上的图形与样片相应的位置准确套合,复查是否对准,按下曝光,曝光15 s,取出已曝光的样品.在90℃条件下后烘15 s,然后显影,将曝光后的样品放进准备好的显影液中,将未感光部分的光刻胶溶除,以获得腐蚀时所需要的、有抗蚀剂保护的图形;显影40 s后,取出来漂洗,氮气吹干;接下来进行转移后的图形检查,保证光刻质量.坚膜,显影时光刻胶胶膜易发生软化、膨胀,显影后必须进行坚固胶膜的工作,坚固后可以使胶膜与SiO2层或金属蒸发层之间粘贴得更牢,以增强胶膜本身的抗蚀能力.坚膜后进行化学腐蚀或是干法刻蚀,将无光刻胶复盖的氧化层或金属蒸发层刻蚀掉,而有光刻胶覆盖的区域保存下来;得到理想的图形以后,去除覆盖在衬底表面的保护胶膜,一般使用化学试剂使其胶膜碳化脱落.用浓硫酸煮两遍使胶膜碳化脱落、冷却、用去离子水冲洗净. 最后检查光刻转移图形质量.

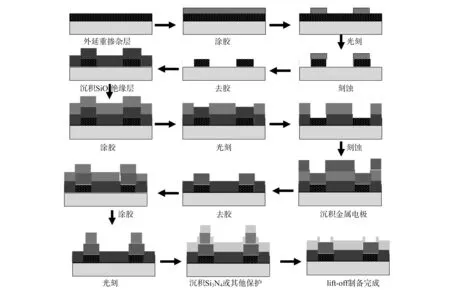

图1 光刻图形转移步骤

2 结果与分析

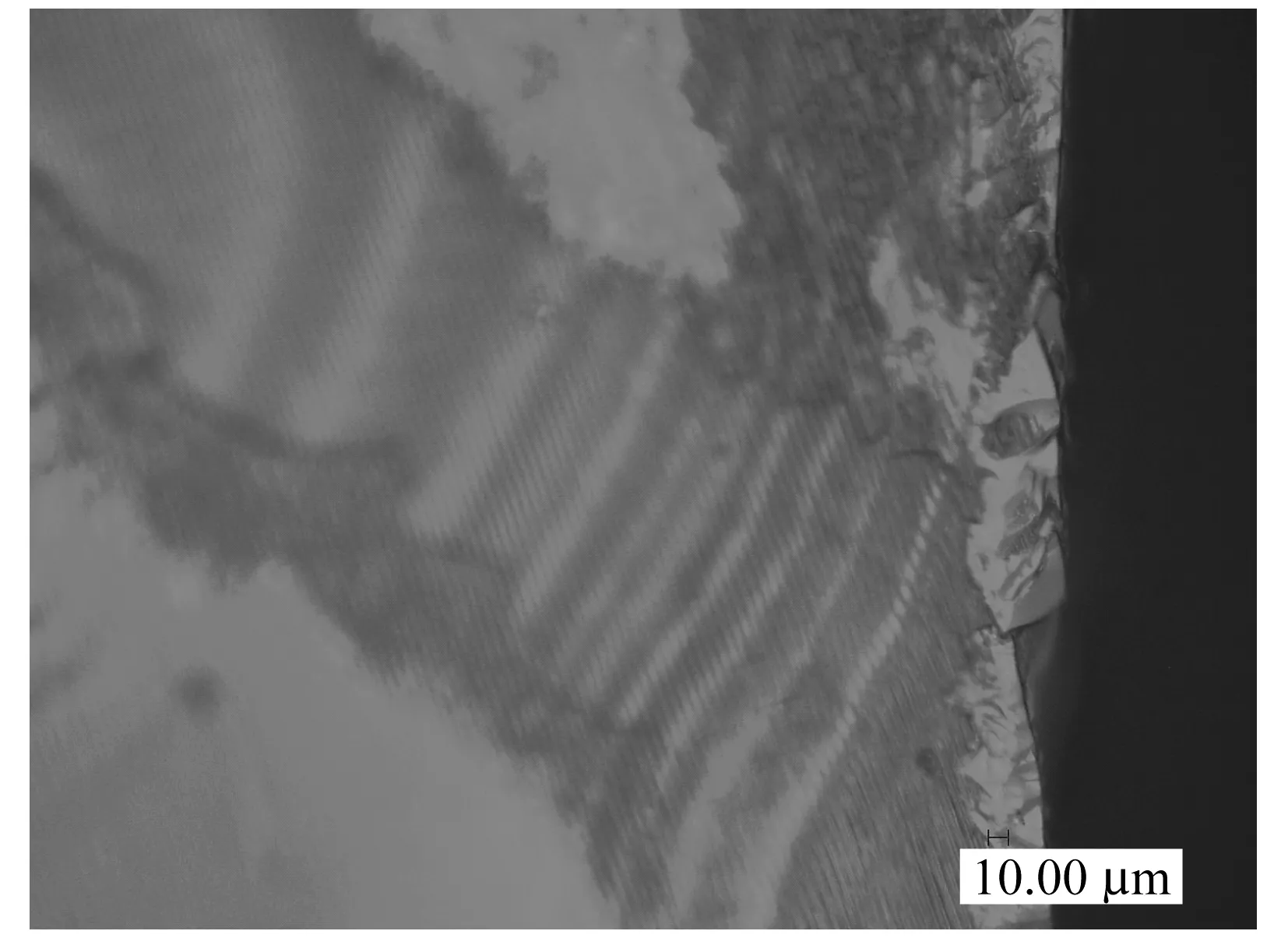

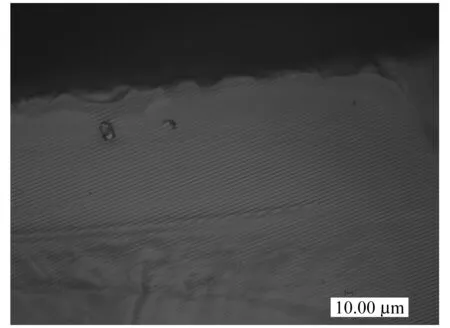

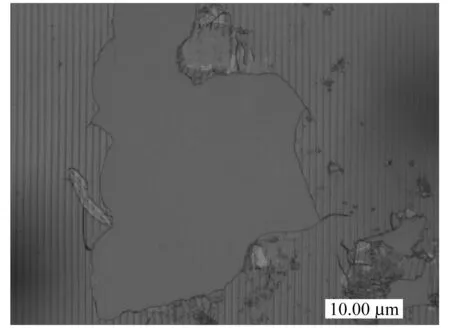

根据光源的强弱、光源与衬底的距离、光刻胶性能和光刻图形尺寸大小选择曝光时间.一般情况下,先试曝光一片,显影后检查一下表面,看其图形是否清晰.(a) 曝光不足:光刻胶反应不充分,显影时部分胶膜被溶解,显微镜下观察胶膜发黑,如图2所示;(b) 而图3是由于曝光时间过长:使不感光部分的边缘微弱感光,产生“晕光”现象,边界模糊,出现皱纹.光强为9 MW时,曝光时间选择8~15 s[8]得到的图形质量最高.

图2 曝光不足

图3 曝光时间过长

如图4,曝光时间的不合理同样影响光刻转移的图形质量.曝光时间短,使显影困难;曝光时间过长,显影后图形轮廓粗糙甚至脱胶.在曝光之后要对样品进行后烘处理,如果后烘的温度变化大且温区不均匀,容易使胶膜产生“热斑”造成曝光、显影不彻底而出现小岛之类的缺陷或者使胶膜的抗蚀性变差.显影过后,对样品冲洗不彻底还会使图形边缘出现锯齿缺陷.此外,试验工作人员的净化服处理不干净、工作环境净化条件差等,也会引入点缺陷.实验环境湿度太大,前烘不足,显影时间太长,很容易出现浮胶,引起胶膜脱落,如图5所示.

图4 曝光不合理

图5 脱胶现象

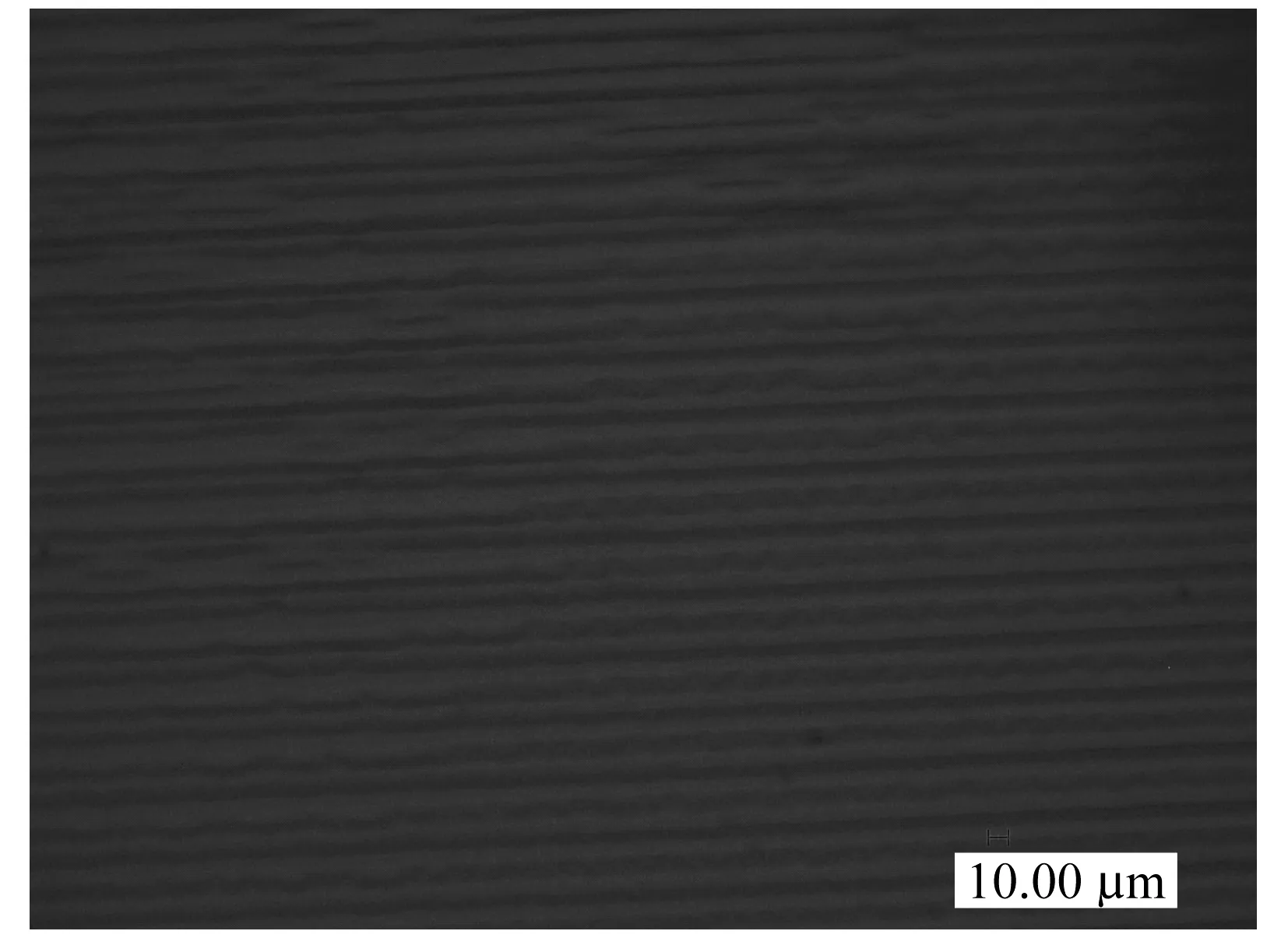

图6是在光学显微镜下放大2 000倍的照片,观察到的光刻损伤主要是驻波效应(stand wave effect).在光刻胶曝光的过程中,透射光与反射光(在基底或者表面)之间会发生干涉.这种相同频率的光波之间的干涉,在光刻胶的曝光区域内出现相长相消的条纹.光刻胶在显影后,在侧壁会产生波浪状的不平整.经过反复试验,得到了解决方案:(a) 在光刻胶内加入染色剂,降低干涉现象;(b) 在光刻胶的上下表面增加抗反射涂层(ARC,Anti-Reflective Coating);(c) 延长后烘(PEB,Post Exposure Baking)和硬烘(HB,Hard Baking)时间.

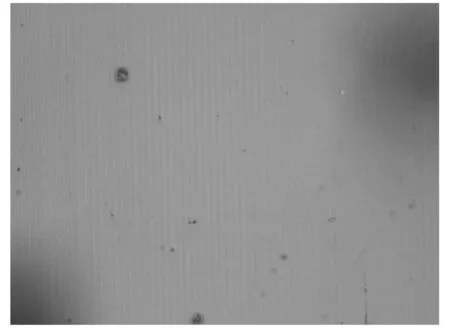

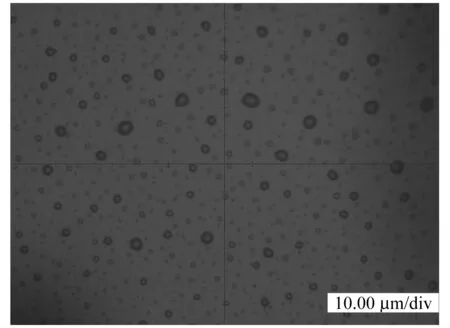

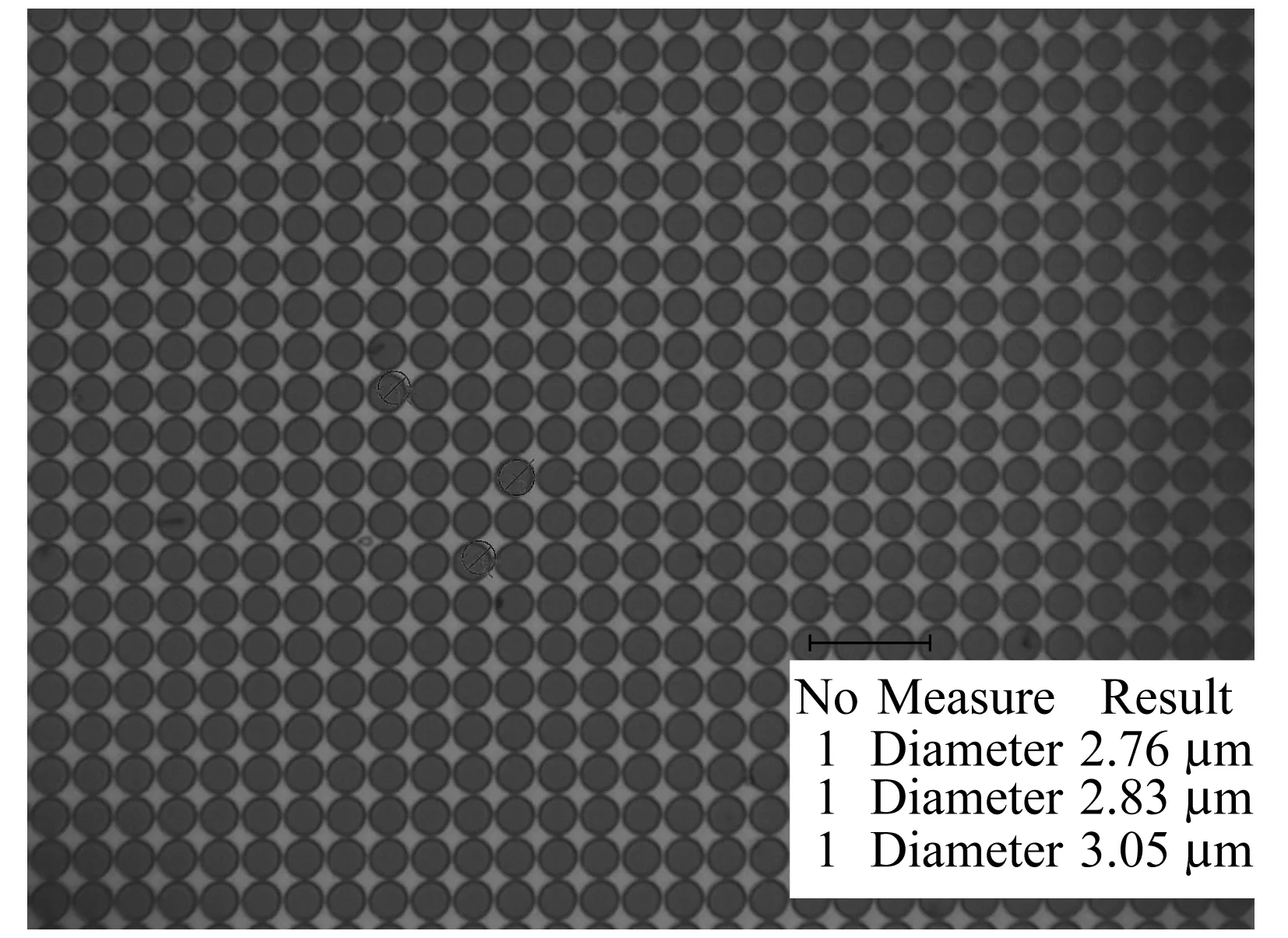

由于光刻掩模胶由高分子材料组成,当将其由液态的胶旋涂在样片上,加工形成薄膜后,使用台阶仪测量其厚度在100 nm左右,而且胶膜中会经常产生针孔,如图7所示.在工艺过程中它会使光刻掩模胶覆盖下的材料在不该腐蚀掉的地方留下针孔,影响器件整体结构的完整性,从而引起器件的漏电、短路、特性变坏等不良后果.它的分布通常也是随机的,其密度与胶的品种、粘度、涂层厚度以及显影、冲洗时间和样片表面状况有关.胶膜越薄、粘度越小、显影冲洗时间越长或衬底片表面沾污越严重,针孔密度就越大,掩模胶的抗蚀能力也越差.需要通过基片清洗、掩模板清洗和增加胶膜厚度等方法解决[9].

图6 驻波现象

图7 针孔现象

如图8所示,曝光处理后的图形质量很差,部分区域显影过度.这与涂敷光刻胶的均匀性、平整度以及光刻机曝光的均匀性都有很大的关系.解决这一工艺问题,先调整光刻胶的旋涂方法,再调节曝光时间、显影液浓度及显影时间来避免光刻转移图形质量差的问题.

图8 过显影现象

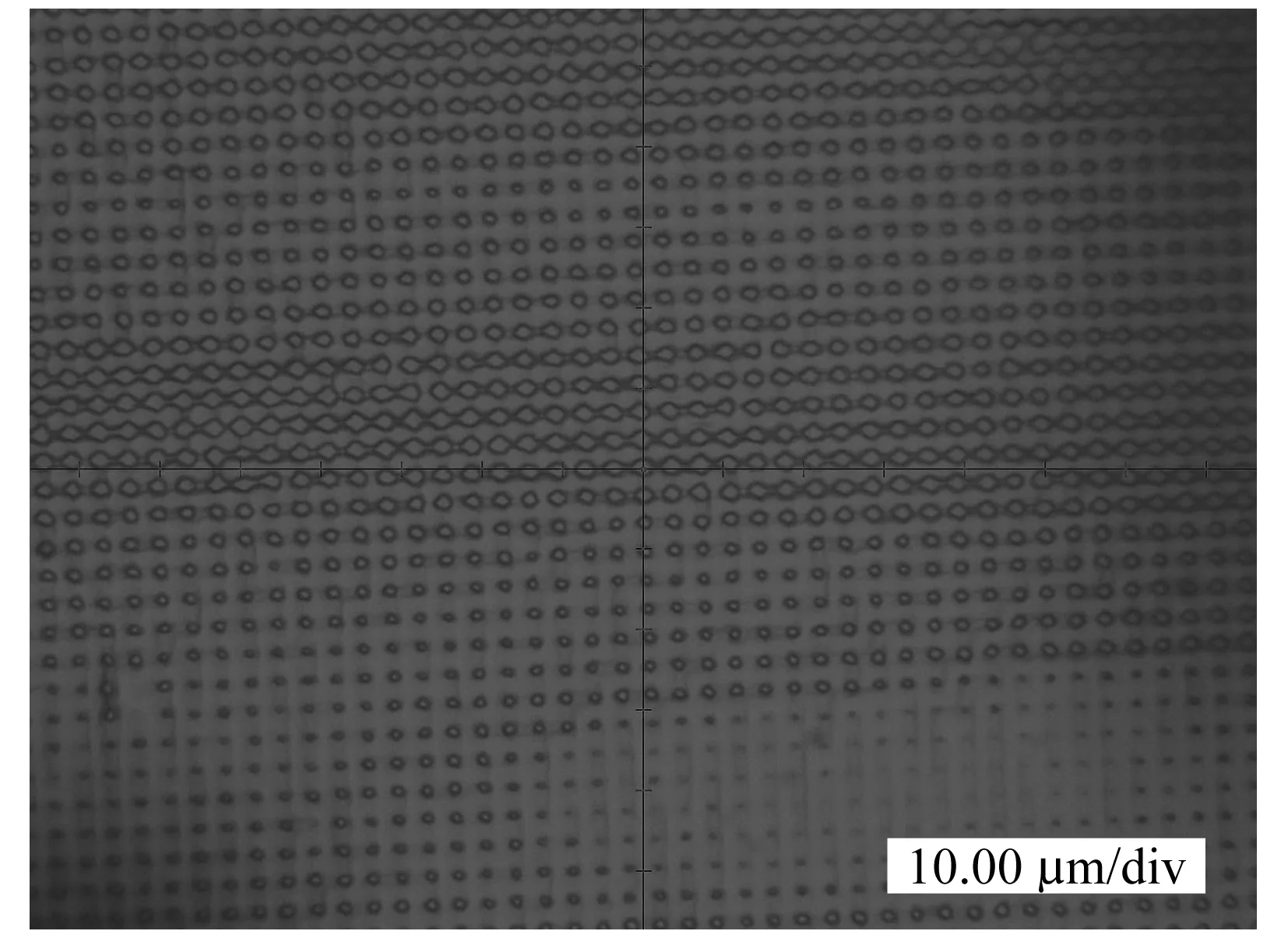

图9 合理光刻工艺的圆柱图形

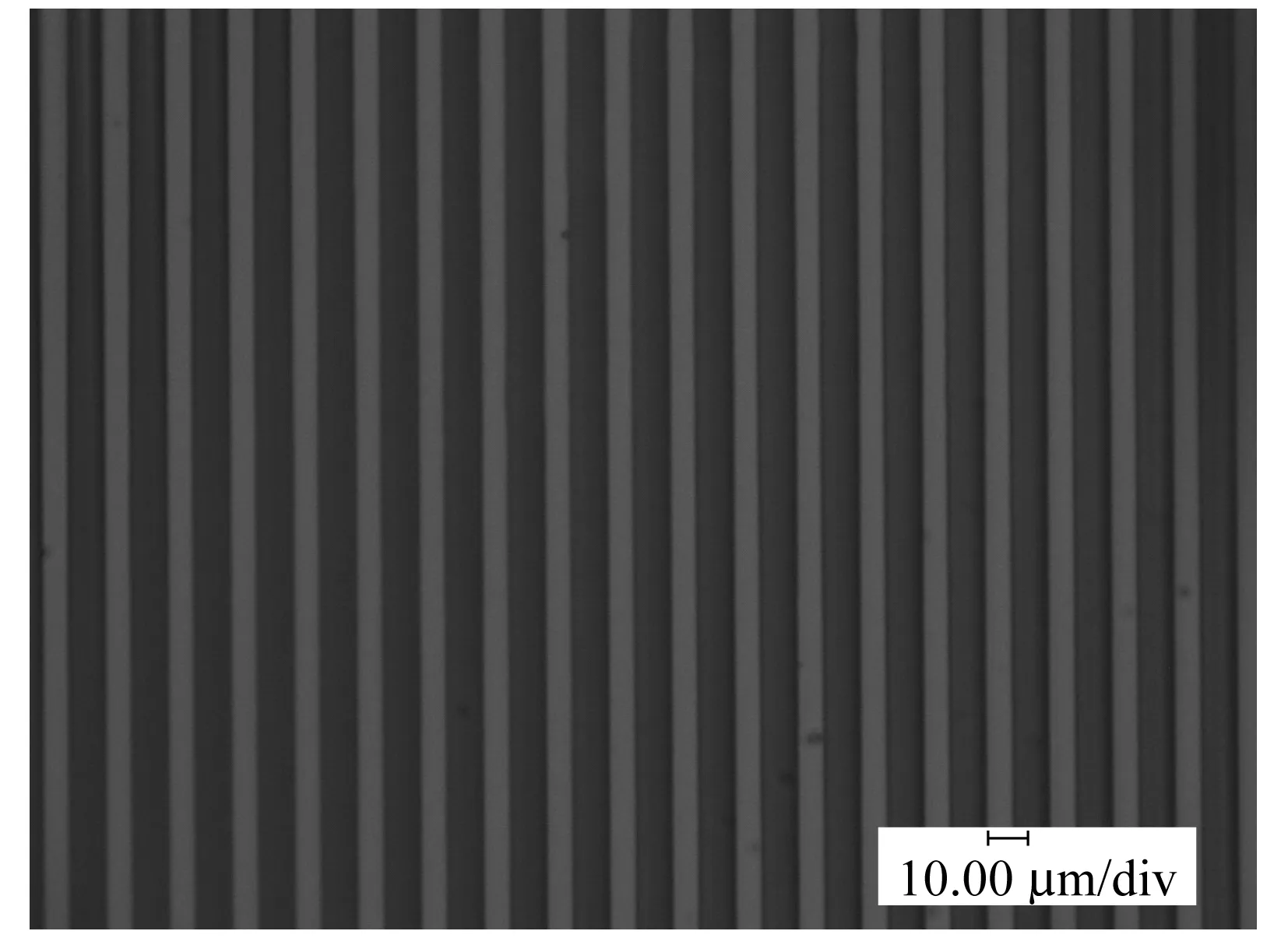

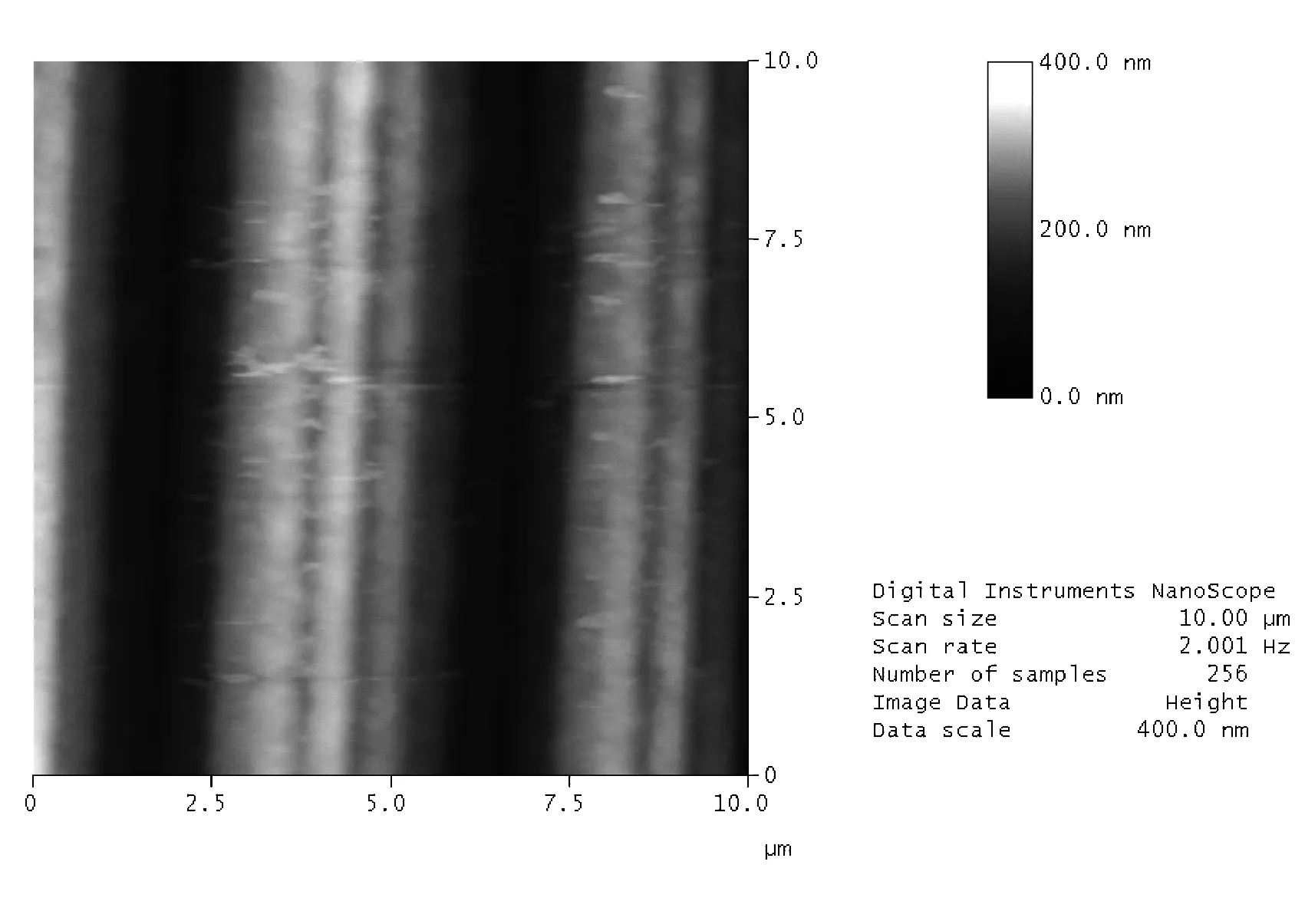

从图10的电子显微镜图片和图11的AFM图片来看,可以知道衍射条纹的深度(膜厚)、宽度,亦表征了光刻胶表面的平整度以及光刻切面立度.光刻胶的黏度比较大,也会导致表面的不平整[10].

图10 合理光刻工艺的光栅图形

图11 合理光刻工艺的光栅AFM图形

3 结 论

光刻图形转移技术是未来发展纳米电子器件、纳米芯片的关键技术,是一种图形技术与图形刻蚀工艺相结合的综合性工艺,是平面工艺中至关重要的一步,其工艺质量是影响器件稳定性、可靠性及成品率的关键因素之一.所以,稳定可靠的光刻工艺是当前亟需技术,本研究针对当前存在的普遍技术难题给出了解决方案.

参考文献:

[1] 简祺霞,王军,袁凯,等.光刻工艺中关键流程参数分析[J].微处理机,2011,32(6):13-17.

[2] LEEDS A R,VNAKEUERN E R,DUSRT M E,et al.Integration of microfluidic and microoptical elements using single-mask photolithographic step[J].Sensors and Actuators A,2004,115(2-3):571-580.

[3] WONG W H,LIU K K,CHAN K S,et al.Polymer device for photonic applications[J].Journal of Crystal Growth,2006,288(1):100-104.

[4] 丁玉成,刘红忠,卢秉恒,等.下一代光刻技术——压印光刻[J].机械工程学报,2007,43(3):1-7.

[5] BERNARD F.Advanced optical lithography development,from UV to EUV[J].Microelectronic Eng,2002,61(62):11-24.

[6] 成立,王振宇,朱漪云.制备纳米级ULSI的极紫外光刻技术[J].半导体技术,2005,30(9):28-33.

[7] RICHARD H S,DONALD W S.Extreme Ultraviolet Lithography[J].IEEE Journal of Quantum Electronics,1998,16(6):694-699.

[8] 郑金红.光刻胶的发展及应用[J].精细与专用化学,2006,14(16):24-30.

[9] 汪继芳.光刻工艺稳定性研究[J].集成电路通讯,2005,23(1):38-40.

[10] 邓涛,李平,邓光华.光刻工艺中缺陷来源的分析[J].半导体光电,2005,26(3):229-231.