基于直写技术的微纳掩模制作技术研究进展*

2019-06-25文东辉

章 城, 文东辉, 杨 兴

(1.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014;2.清华大学 精密测试技术及仪器国家重点实验室,北京 100084)

0 引 言

微纳掩模制作是进行刻蚀、沉积和改性等微纳加工工艺之前的主要工艺,是微纳米加工过程中的关键步骤和基础[1,2]。同时,随着产品快速研发和制造、个性化产品订制等需求和要求的迅速增加,能够高效、柔性、低成本地根据需求实现各类掩模的快速制作已成为微/纳传感器、微/纳电子芯片等研制和生产的关键环节之一[3]。更为重要的是,由于掩模的作用是根据需要实现待加工基底的微纳工艺的图案化[4],所以,掩模的质量对后续的微纳加工工艺有着重要的影响,甚至影响整个微纳器件的性能,比如掩模制作的极限线宽和精度决定了微纳米结构和器件的尺寸精度,从而会对其性能等指标造成影响。因此,能够实现高质量、低成本、高效、柔性的掩模制作对微/纳机电系统(micro-electo-mechanical system/nano-electro-mechanical system,MEMS/NEMS)、微米纳米技术、微/纳电子芯片、半导体器件等领域的科研和生产都具有非常重要的意义。

目前,实现微纳掩模制作主要以光学光刻技术[5]和纳米压印技术[6]为主。光学光刻技术和纳米压印技术掩模制作工艺较复杂,需要提前制造昂贵的掩模版或印模,因此,想要高效、柔性地制造图案,需要经常改变微纳掩模。针对上述问题,研究人员发明了基于直写技术的微纳掩模制作方法。直写技术是一种可以不依赖掩模板和印模的掩模图案制造技术[7],通过能量束、微喷、扫描探针等方法结合精密定位和自动控制技术直接在基底书写,实现高精度的掩模图形制作,从而大大地简化了掩模制作工艺,并且可根据需要随时通过控制程序改变掩模图案,有效地提高研发和生产效率和柔性度[8]。目前国内外基于直写技术的微纳掩模制作技术总结起来主要包括能量束直写掩模技术(包括电子束、离子束、激光等)、微喷直写掩模技术和扫描探针直写掩模技术。

1 能量束直写掩模技术

基于电子束、离子束和激光等能量束的直写掩模是相对比较成熟的方法。其中,电子束、离子束直写掩模技术一般是利用带电粒子经过电磁场聚焦形成细束并在涂覆有聚甲基丙烯酸甲酯(poly methyl meth acrylate,PMMA)等抗蚀剂的基片上进行直写曝光,再进行显影和坚膜等工艺完成掩模的制造[9,10]。由于电子束或离子束的衍射效应非常小,可实现非常高精度的掩模图形,例如:JEOL公司型号为JBX—6300FS的电子束直写曝光设备,其极限曝光线条可达6~8 nm,但该设备非常昂贵。

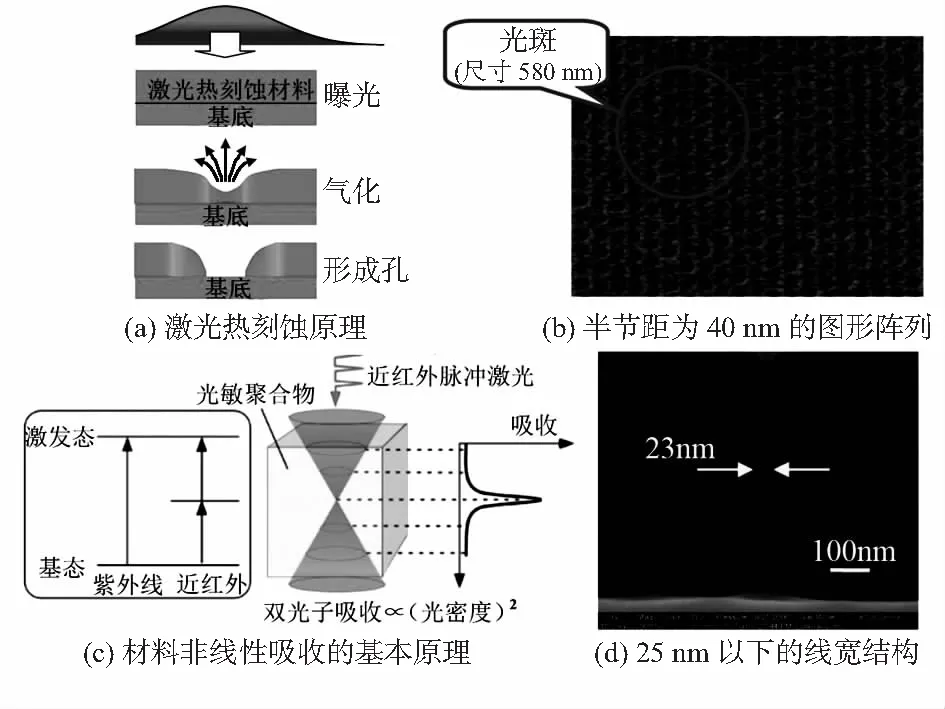

激光直写掩模技术一般是基于光刻胶的光化学反应原理[11],利用聚焦激光束在光刻胶表面曝光形成改性的微纳结构图形轮廓,再通过显影、后烘等工艺形成光刻胶掩模图案,其本质上属于光学光刻技术,但不需要掩模板[12]。对比于电子束与离子束直写掩模技术,激光直写掩模技术不需要对基片进行电镀导电层的处理,且不用在高真空环境中进行,因而节约了直写掩模的时间,简化了微纳加工工艺。目前,激光直写掩模也已经有商业化的设备,直写分辨率也可轻松达到微纳米级。例如,LPKF与斯洛文尼亚公司Aresis以及卢布尔雅那大学共同研发的桌面型无掩模激光直写光刻设备工作幅面达100 mm×100 mm,最细通道宽度1 μm。以及英国Durham Magneto Optics公司生产的多功能激光直写光刻系统Microwriter ML 3,其直写分辨率可达600 nm。然而受激光衍射极限和光刻材料性能的限制,激光直写掩模的精度想要实现200 nm以下的分辨率依然不容易,因此,研究人员提出了激光热刻蚀技术和非线性光刻等方法来提高分辨率。其中,激光热刻蚀技术最早由Kuwahara于2002年提出,其原理如图1(a)所示,利用激光热刻蚀材料本身的光热性质特性突破光学衍射极限,从而进行纳米图形制备的技术[13,14]。例如:Usami Y等人开发的一种有机化合物抗蚀材料作为激光热刻蚀技术的光刻胶,并基于该材料较高的气化温度的特性制备出了如图1(b)所示的半节距为40 nm的图形阵列[15]。

激光非线性光刻是利用材料的非线性吸收特性,达到突破光学衍射极限的目的,进而实现较高的分辨率,其原理如图1(c)所示[16],光敏聚合物通过双光子吸收等形式的非线性吸收引发聚合反应,并且非线性吸收的概率与光密度的平方成正比。因此,当利用激光束照射光敏聚合物时,在光强足够强的区域会产生非线性吸收,从而使得该区域的光敏聚合物发生非线性聚合。目前,已经有研究人员基于激光非线性微纳加工的基本原理,并且控制激光的入射功率和扫描速度,同时结合网桥结构,得到了如图1(b)所示的23 nm的线宽结构。此外,激光直写掩模作为一种无掩模、适应性好的微纳米加工方法[17],一直以来都是电子束直写技术、注塑、电铸等微纳米加工技术的有效补充技术或组成工艺[18]。

图1 激光直写掩模技术

上述基于能量束的直写方法制造掩模的精度较高,图形保真性较好。但其加工效率低、生产成本高,所以,能量束直写掩模一般多用于图形结构比较简单,图形尺寸比较小的微纳电子、微纳机械结构和器件的制作。此外,跟普通的光刻方法类似,能量束直写掩模需要使用对能量束敏感的专用光刻胶或抗蚀剂才能实现曝光、显影等工艺步骤,并且由于光刻胶在受到能量束作用过程中存在变性等问题,给去胶等工艺带来一些困难,从而造成由于去胶不完全而留下残胶,影响所制作的微纳结构和器件的性能和质量等问题。为此,近年来也出现了一些不依赖光刻胶材料、且成本相对较低的微喷和扫描探针等直写掩模技术。

2 微喷直写掩模技术

微喷直写掩模技术是指通过压电、热气泡、电场等动力的驱动,将掩模材料从喷孔喷射到基底表面形成掩模图案[19,20]。相比能量束直写掩模技术,用于微喷直写的掩模材料更为广泛,可不仅限于光刻胶。例如Nievendick J等人将烃蜡作为掩模材料,通过压电式微喷设备(Schmid 公司的DoD300 微喷设备)在硅基底上直写出如图2(a)所示的尺寸为几十微米(μm)蜂巢形状掩模图案,并通过化学刻蚀的方法将该蜂巢形状的掩模图案转移到硅基底上,形成如图2(b)所示的图案[21]。

图2 打印出复杂的蜂巢结构掩模图案

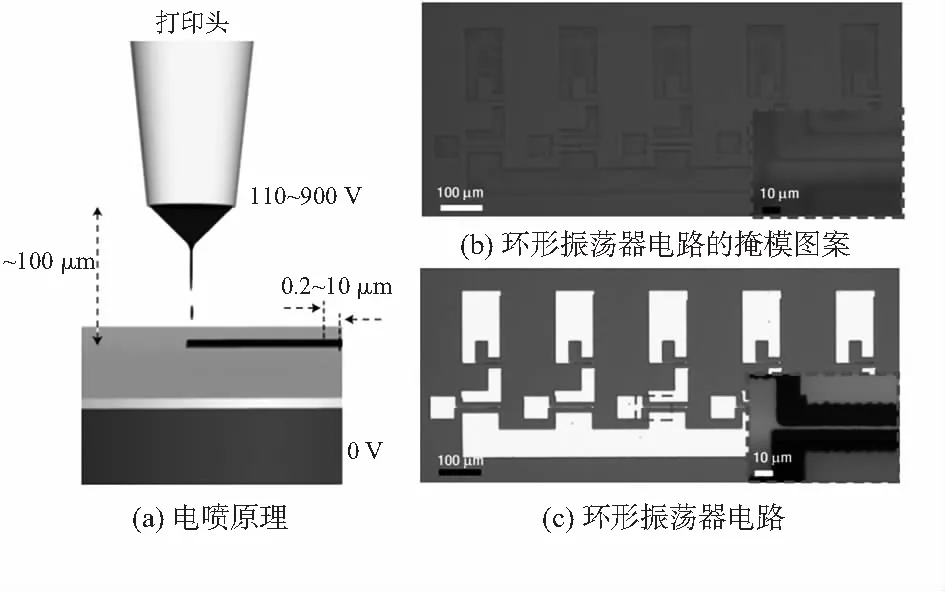

目前,最常用的微喷直写方式为压电和热气泡微喷,但它们的液滴尺寸均较大,直径一般为10~20 μm左右[22],难以直写高精度的掩模图案。为进一步提高掩模图案的精度,研究人员发明了电喷技术,其原理如图3(a)所示,将微针管内的液体通过外加压力输送到针头,同时,在针头与基板之间施加高压电场,从而在针头处会产生一个液体尖锥,且尖锥的顶端的直径远小于针头喷嘴直径。当电场达到一定强度时,针头喷嘴处的液体尖锥将产生雾化液滴进行喷射[23]。由于电喷的液滴是从尖锥的顶端射出,因此,形成的液滴尺寸会小于针头喷嘴直径,可实现非常小尺寸的液滴,并用于掩模[24]。例如Park J U等人研制的电喷装置可将聚氨酯液体从300 nm的毛细管中喷出,得到直径为(240±50) nm的液滴,并利用电喷技术,将聚氨酯作为掩模材料在金膜基底上成功直写了如图3(b)所示的掩模图案,并利用该掩模图案刻蚀出了如图3(c)所示的环形振荡器电路[25]。虽然利用电喷直写掩模技术可实现较高精度的掩模直写,但电喷方法存在制作微米甚至亚微米尺寸的喷管难度大、易堵塞、驱动压力大等问题。因此,目前商用微喷直写掩模设备还是以压电或热气泡为主,且价格较为昂贵(例如MicroFab公司的微喷设备价格为30万左右),虽然有研究人员用办公用喷墨打印机实现打印,但其打印精度较低。

图3 电喷直写掩模技术

微喷直写掩模相比于能量束直写掩模,其设备成本较低,甚至一般使用办公用的打印机就能实现微米(μm)级的掩模制造,但普通微喷直写掩模精度难以达到纳米(nm)级。虽然电喷技术的微喷液滴尺寸可达到纳米级,但电喷技术存在着制作纳米尺寸微喷管难度大、易堵塞等问题,故目前还未实现产业化。

3 扫描探针直写掩模技术

研究人员还提出了扫描探针直写掩模技术[26],该技术是利用原子力显微镜(atomic force microscope,AFM)或扫描隧道显微镜(scanning tunneling microscope,STM)(统称为扫描探针显微镜(SPM))作为直写设备,并基于扫描探针的灵活性发展了多种不同加工机理的扫描探针直写掩模技术,其中,机械划痕法和纳米蘸笔技术(dip-pen nanolithography,DPN)是较为典型的探针直写掩模技术。

基于机械划痕法的掩模直写是用AFM探针对在包含一层光刻胶等掩模材料的样品施加一定压力,之后使探针按设定的轨迹划动,探针就会在掩模材料表面像“犁地”一样产生机械划痕,划痕一般为几十纳米,深为几纳米[27],其过程如图4(a)所示。研究人员在不同掩模材料上(Shipley SP25—10,PMMA,P3HT等)均加工得到了掩模图案,并成功通过刻蚀工艺将掩模图案转移到基底上,图4(b),(d)为分别在Shipley SP25—10和PMMA光刻胶上通过机械划痕法加工出来的掩模图案,而图4(c),(e)则为通过湿法化学刻蚀将图4(b),(d)所示的掩模图案转移到了SiO2和GaAs基底上[28,29]。

图4 机械划痕法直写掩模

DPN是目前最常用的探针直写掩模技术,其利用AFM探针蘸取掩模材料,当探针的尖端与基底表面接触时在两者之间会形成液桥,掩模材料由于毛细力作用从原子力针尖转移到基底上,通过原子力显微镜精确控制针尖在基底的定位和二维的移动,形成纳米级掩模图案[30],制作的最小图形可达到10~15 nm,只要针尖上有足够的掩模材料和液体,通过扫描移动探针,可以形成线条图形。为了保证针尖的液体分子只向样品表面单向运输,选择合适的掩模材料与样品基底材料的组合是关键,其中掩模材料需要与基底材料表面有一定的亲和作用,以便使掩模材料可以通过化学吸附的作用在基底表面形成较为稳固的单分子层。

根据上述原理,研究人员已经基于实现聚乙二醇等掩模材料在不同的基底上纳米蘸笔直写掩模[31],但DPN探针直写掩模的方法必须要在足够高的环境湿度的条件下才能产生液桥作为直写驱动力,且每次蘸取的掩模材料的量非常有限,通过原子力显微镜控制针尖移动的行程也非常小,因此,利用这种方法进行大面积的掩模制作的效率较低,同时也存在AFM探针使用过程中易损坏、针尖易被污染、使用寿命较短等问题[32]。

扫描探针直写掩模技术,最大的优点就是任何有扫描探针显微镜的实验室都可以进行纳米级掩模制作,不需要专门购买直写掩模设备。但由于扫描探针显微镜不是专门为纳米加工设计的,因此,用它们来进行加工时有存在加工效率低、加工面积小等问题。

表1列出了各种直写技术特点。

表1 各种直写掩模技术的特点

4 结束语

目前直写掩模技术已取得了不少的研究进展,并且各种直写掩模技术各有特点,例如能量束直写掩模技术的精度高,容易实现纳米级的掩模制作,也已经有较为成熟的商用设备,其在微纳电子、微纳结构与器件等方面已有所应用。微喷直写掩模技术和扫描探针直写掩模技术则具有掩模制作工艺较为简单、不依赖光刻胶作掩模材料的特点,因此,这两种直写掩模技术能实现低成本、绿色环保的掩模制作。总体上讲,目前直写掩模技术还应该朝着高效率、低成本、高精度的方向继续发展,使其更好地应用于MEMS/NEMS、微米纳米技术、微/纳电子芯片、半导体器件等领域。