TFT-LCD 四次光刻工艺中的光刻胶剩余量

2021-03-02黄学勇刘良军李广圣李向峰慕绍帅

蒋 雷, 黄学勇, 刘良军, 李广圣, 王 尖,李向峰, 慕绍帅, 邵 博

(成都中电熊猫显示科技有限公司,四川 成都 610200)

1 引 言

随着薄膜晶体管液晶显示(Thin film transistor liquid crystal display, TFT-LCD)技术愈加成熟,传统非晶硅 (Amorphous silicon, a-Si)工艺的劣势逐渐显现,如因电子迁移率低而导致的难以实现高清晰度和高分辨率[1-2],以及难以作为有源矩阵有机发光二极管(Active-matrix organic light-emitting diode, AMOLED)的背板而应用在新一代的显示技术中。非晶铟镓锌氧化物(Amorphous indium gallium zinc oxide)则因具有高载流子迁移率、大电流开关比、低功耗等优势,更加适用于作为超高分辨率屏幕的半导体有源层[3-4]。

在液晶面板行业竞争激烈的市场环境下,各面板厂家除了追求优良的产品品味,更将缩减生产成本,提高生产节拍作为重点研发方向[5-6]。四次光刻工艺是在五次光刻工艺的基础之上,采用半光刻技术,将有源层与源漏金属层合并为一次光刻制程。其中,精确控制光刻胶剩余膜厚极为重要[7-8],直接关系到导电沟道的宽长比 (W/L),进而影响TFT的电学特性。在半光刻工艺中,减压干燥时间、预烘温度、曝光量、显影时间都直接影响半光刻区域光刻胶剩余量。一方面,光刻胶剩余量过大,易导致源漏金属层短接,形成亮点异常;光刻胶剩余量过小,则沟道处非晶铟镓锌氧化物可能被刻开,导致无法驱动,形成暗点。更为重要的是,阵列基板上AA区域(Active area)和GOA区域 (Gate on array)TFT的宽长比 (W/L) 尺寸有可能存在差异,这就要求在半光刻工艺中,光刻胶剩余量必须满足不同宽长比 (W/L) TFT的规格范围 (Margin),更增加了工艺条件的控制难度。

就目前而言,非晶硅基TFT-LCD的四次光刻工艺研究比较成熟[9],而关于非晶铟镓锌氧化物有源层四次光刻工艺的研究较少。因此,本研究主要针对非晶铟镓锌氧化物四次光刻工艺,通过全因子实验验证半光刻工艺中减压干燥快抽时间、预烘温度、显影时间对光刻胶剩余量的影响,并采用控制变量法验证曝光量对光刻胶剩余量、线宽的影响。

2 实验方法

2.1 样品制备

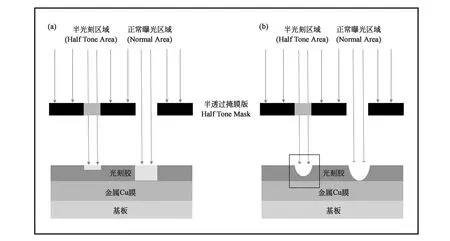

采用2 620 mm×2 290 mm的玻璃基板进行单金属 (Cu)成膜,然后在涂胶显影装置(Semes SIPMU2290)和曝光装置(Nikon FX-86S2)进行半光刻的涂布曝光显影制程。该制程的主要步骤为:清洗、烘烤、光刻胶涂布、减压干燥、预烘、光刻胶曝光(图1(a))、光刻胶显影(图1(b))。光刻胶材料型号为默克SCR-100,光刻胶涂布厚度为2.2 μm,显影液浓度为2.16%,显影液酸根离子浓度C2为2.5×10-5,显影液浊度在0.1%以下。影响光刻胶膜残量的主要因素有减压干燥快抽时间、预烘温度、曝光量以及显影时间。其中,减压干燥快抽时间以及预烘温度会影响光刻胶的固化程度,进而影响与显影液反应速度,影响最终的光刻胶剩余量以及线宽;曝光量会影响光刻胶的光化学反应,从而影响最终的光刻胶剩余量以及线宽;显影时间会影响光刻胶与显影液的反应时间,从而影响最终的光刻胶剩余量以及线宽。如图1(a)所示,在掩膜版的半光刻区域存在半透膜,相对于正常曝光区域只有部分光强透过,使光刻胶只有部分感光。如图1(b)所示,正常曝光区域在显影后被完全显影,无光刻胶残留;然而,在半光刻区域的光刻胶由于部分感光,在显影后底部存在部分光刻胶残留(黑色方框区域)。

图1 光刻胶半光刻示意图。 (a)曝光后;(b)显影后。

2.2 减压干燥快抽时间、预烘温度、显影时间对半光刻区域光刻胶剩余量、线宽的影响

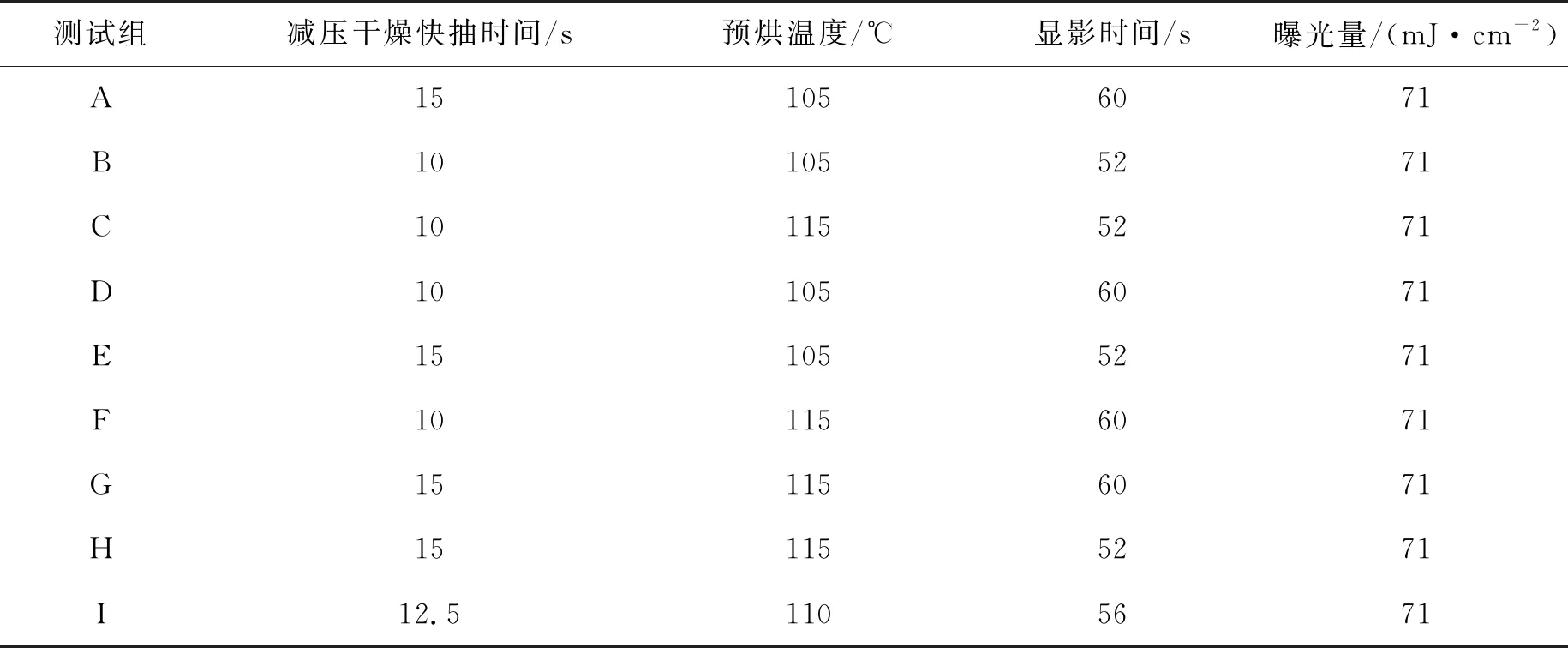

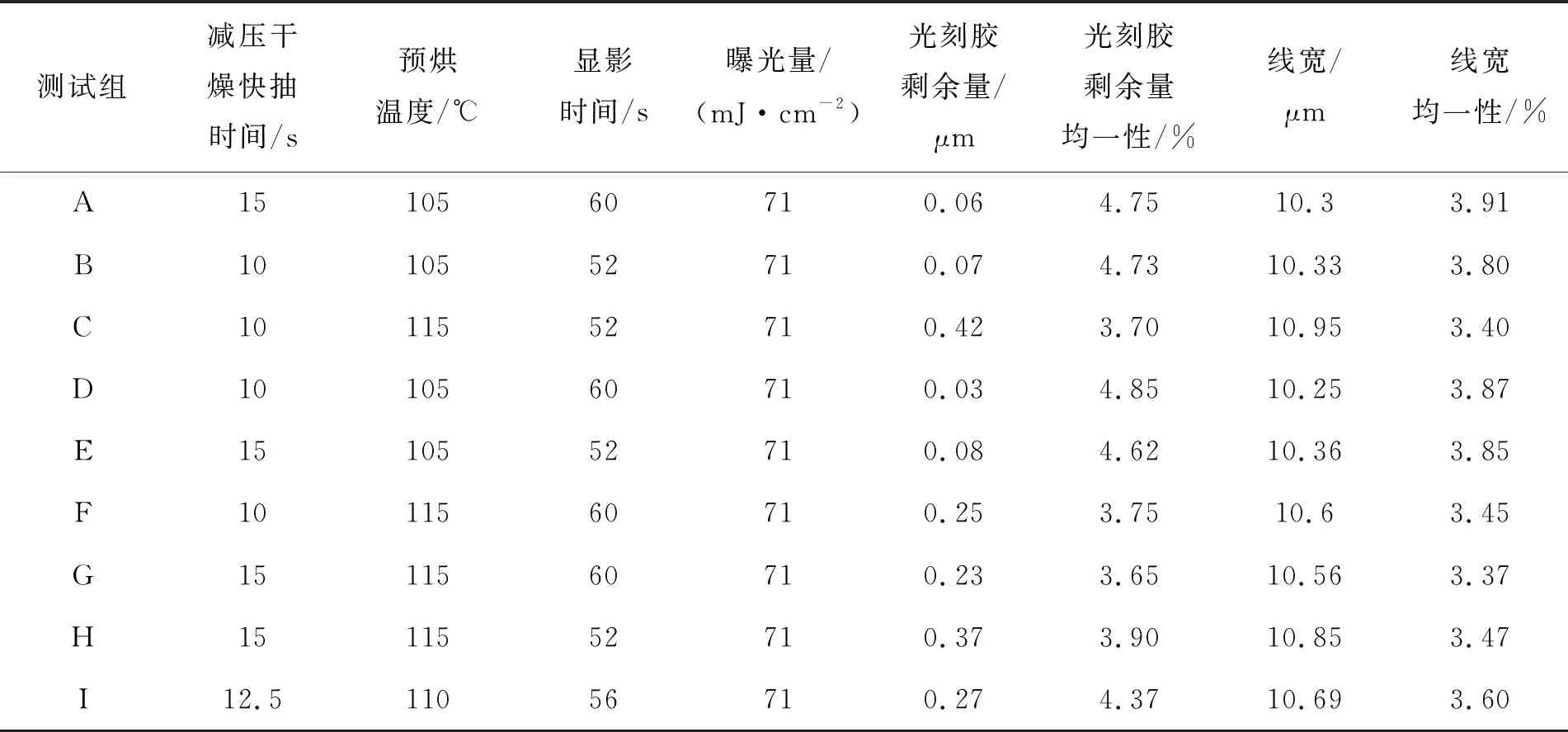

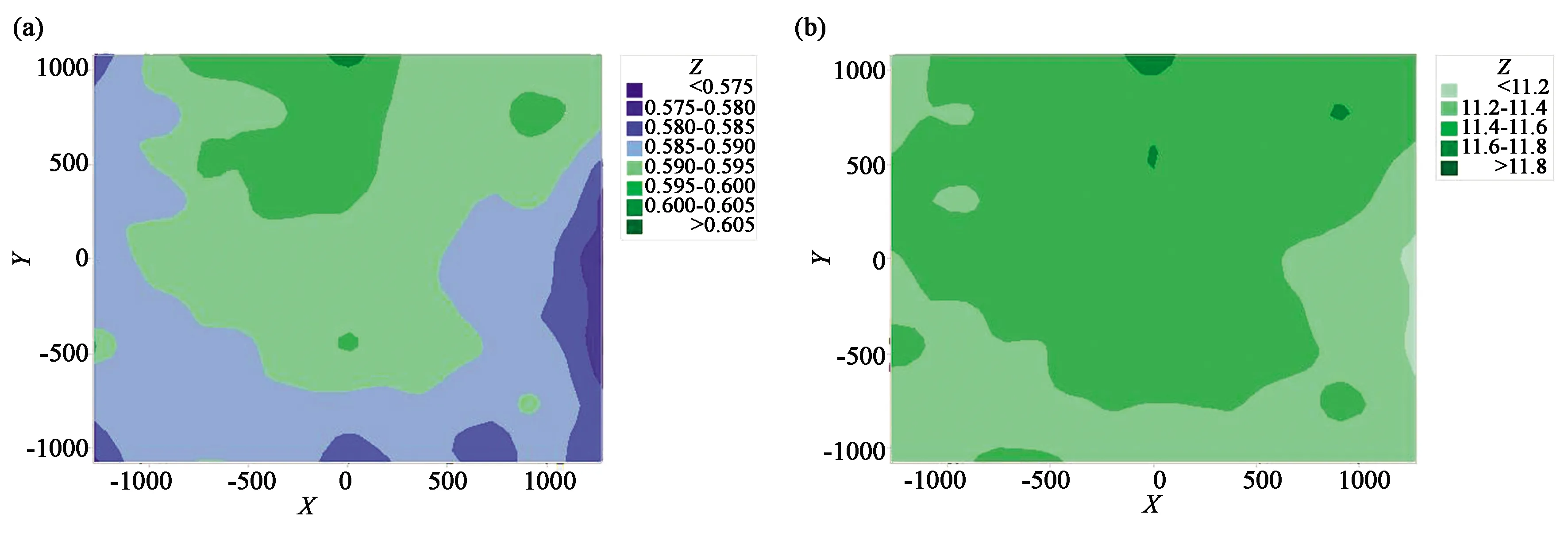

为了研究光刻胶剩余量、线宽以及均一性(((Max-Min)/(Max+Min))×100%)与减压干燥快抽时间、预烘温度、显影时间的关系,设计了以上因素的全因子实验,实验条件如表1所示。其中减压干燥快抽时间分别为10,12.5,15 s,预烘温度为105,110,115 ℃,显影时间为52,56,60 s,曝光量固定为71 mJ/cm2。

表1 减压干燥快抽时间、预烘温度、显影时间的全因子验证

2.3 曝光量对半光刻区域光刻胶剩余量、线宽的影响

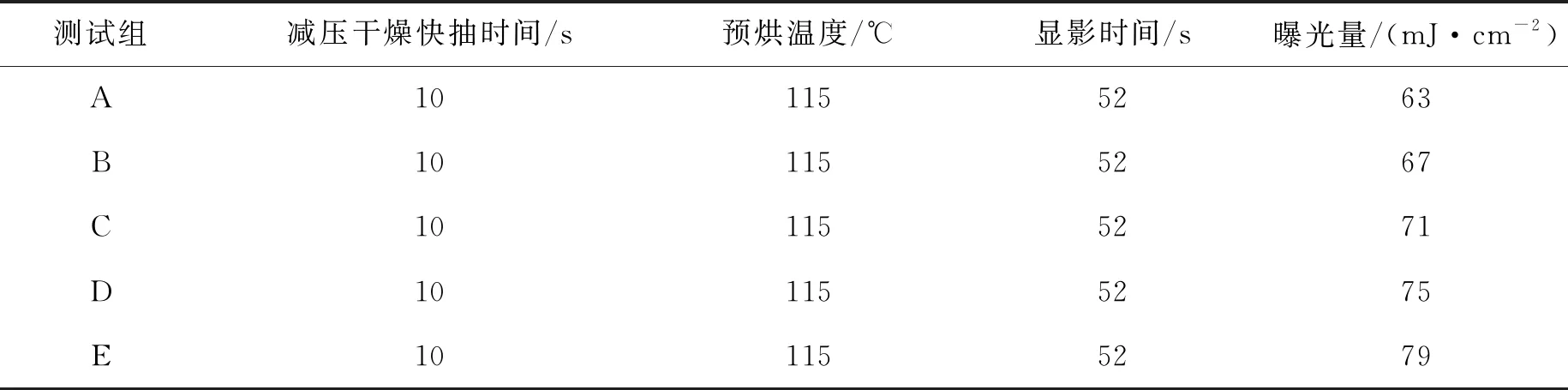

根据减压干燥快抽时间、预烘温度、显影时间的实验结果,采用控制变量法,验证光刻胶曝光量对光刻胶剩余量、线宽以及均一性的影响,曝光量分别设置为63,67,71,75,79 mJ/cm2,减压干燥快抽时间为10 s,预烘温度为115 ℃,显影时间为52 s,实验条件如表2所示。

表2 曝光量单因子实验

3 实验结果

3.1 数据收集

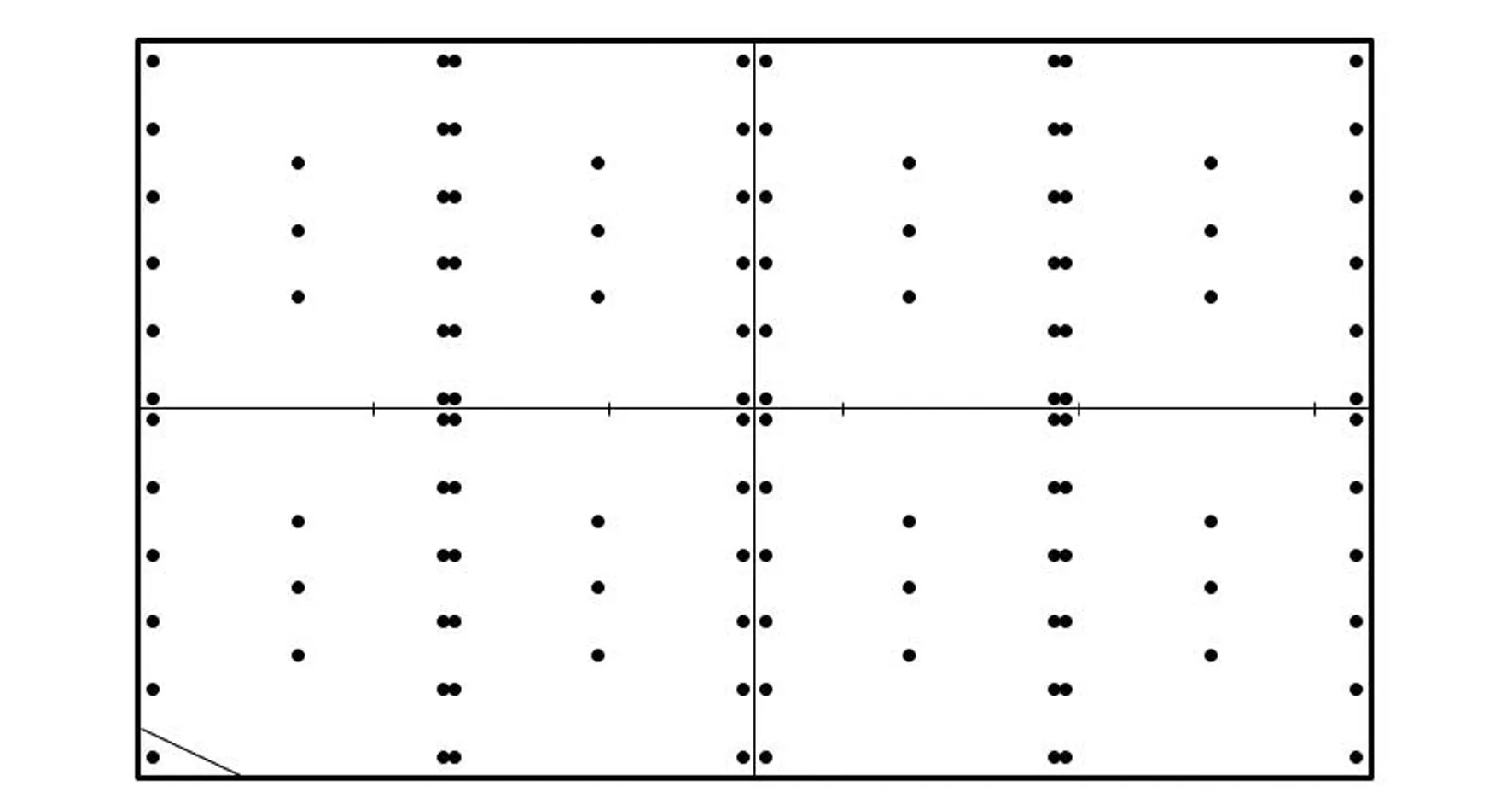

采用线宽测量装置、膜厚测量装置对线宽、光刻胶剩余量进行测量,每一枚基板测量120个点位,点位如图2所示。使用扫描电子显微镜以及原子力显微镜对半光刻区域的光刻胶剩余量以及形貌进行测量确认,图3为半光刻区域光刻胶剩余量的俯视图(图3(a))、截面图 (图3(b))以及3D形貌图 (图3(c))。

图2 半光刻区域线宽和光刻胶剩余量测试点位分布图

图3 半光刻区域俯视图(a)、截面图(b)和3D形貌图(c)。

3.2 减压干燥快抽时间、预烘温度、显影时间对光刻胶剩余量、线宽的影响

表3为不同条件下光刻胶剩余量、线宽以及均一性。分析可知,随着减压干燥快抽时间的增加,光刻胶剩余量逐渐减小;随着预烘温度逐渐升高,光刻胶剩余量逐渐增大;随着显影时间的增加,光刻胶剩余量逐渐减小。其中减压干燥快抽时间、预烘温度均对光刻胶在曝光时的感光度有影响,从而影响到最终的光刻胶剩余量。显影时间是通过影响光刻胶感光部与显影液反应时间,从而影响到最终的光刻胶剩余量。此外,不同条件下的光刻胶剩余量均一性(<5%)以及线宽均一性(<4%)良好。由图4可知,减压干燥快抽时间对光刻胶剩余量影响的主效应较小,预烘温度以及显影时间对光刻胶剩余量的影响较为显著。当减压干燥快抽时间为10 s,预烘温度为115 ℃、显影时间为52 s时,光刻胶剩余量和线宽分别为 0.42 μm和10.95 μm,其所对应的均一性分别为3.70%和3.40%。

表3 光刻胶剩余量、线宽及均一性的测试结果

图4 减压干燥快抽时间、预烘温度、显影时间对半色调光刻胶膜残量主效应图。

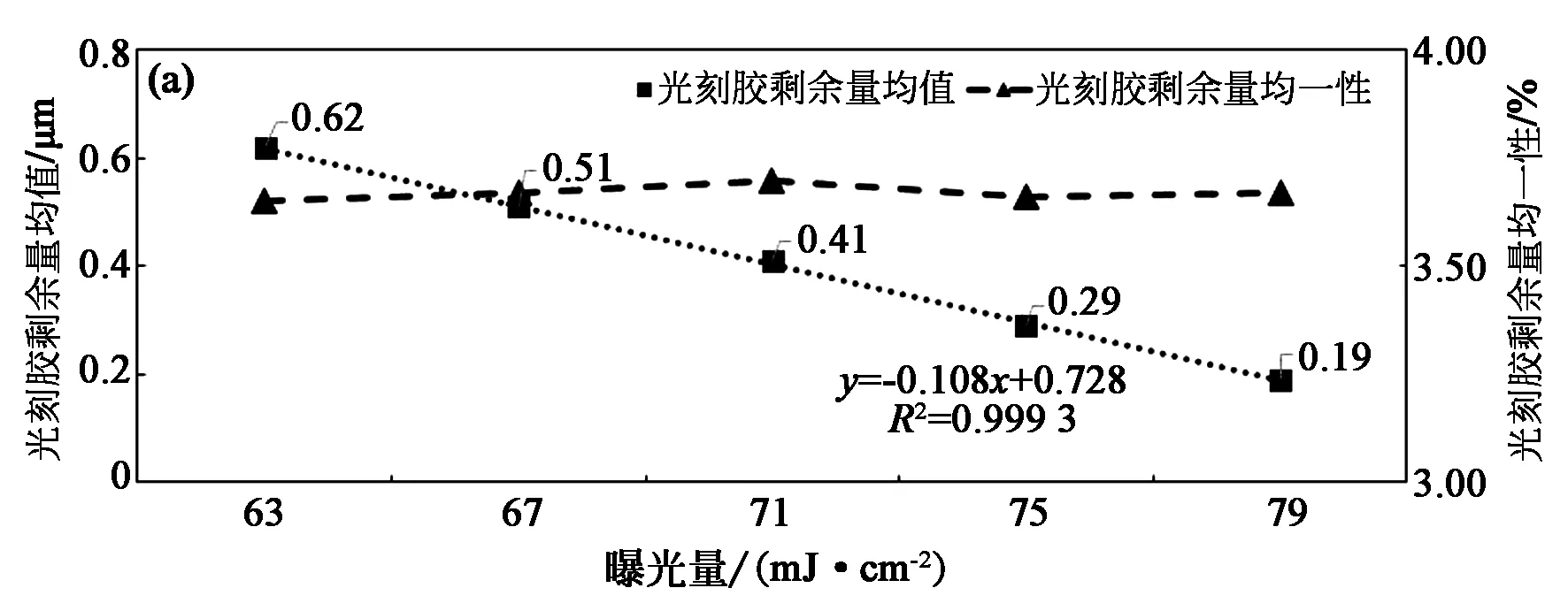

3.3 曝光量对光刻胶剩余量、线宽的影响

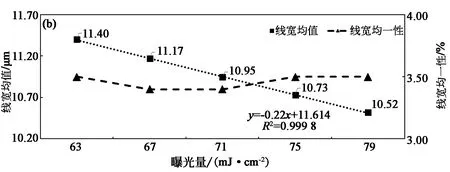

采用控制变量法,验证单因子曝光量与光刻胶剩余量、线宽的关系。从图5(a)可以看出,随着曝光量的逐渐增加,半光刻区域光刻胶剩余量逐渐减少,且线性拟合值为R2=0.996,表明曝光量与光刻胶剩余量呈强线性关系。此外,光刻胶剩余量均一性随着曝光量的增加,未见明显波动。从图5(b)可以看出,随着曝光量的逐渐增加,线宽逐渐减小,且线性拟合值为R2=0.997 9,也接近线性关系。线宽均一性随着曝光量的增加,无明显波动。曝光量每增加1 mJ/cm2,线宽减小约0.055 μm,光刻胶剩余量减少0.037 μm。图6表示曝光量为 64 mJ/cm2时,半光刻区域光刻胶剩余量 (图6(a))与线宽 (图6(b))的等值线图。可以看出光刻胶剩余量偏大的位置,线宽同样偏大;光刻胶剩余量偏小的位置,线宽同样偏小。考虑到后续的湿法刻蚀与干法刻蚀(灰化)的对光刻胶影响,曝光量在67 mJ/cm2时,光刻胶剩余量0.51 μm 较为理想。

图5 曝光量变化对光刻胶剩余量以及均一性 (a)、线宽以及均一性(b)的影响。

图6 半色调光刻光刻胶剩余量 (a)、线宽 (b) 的等值线图。

4 讨 论

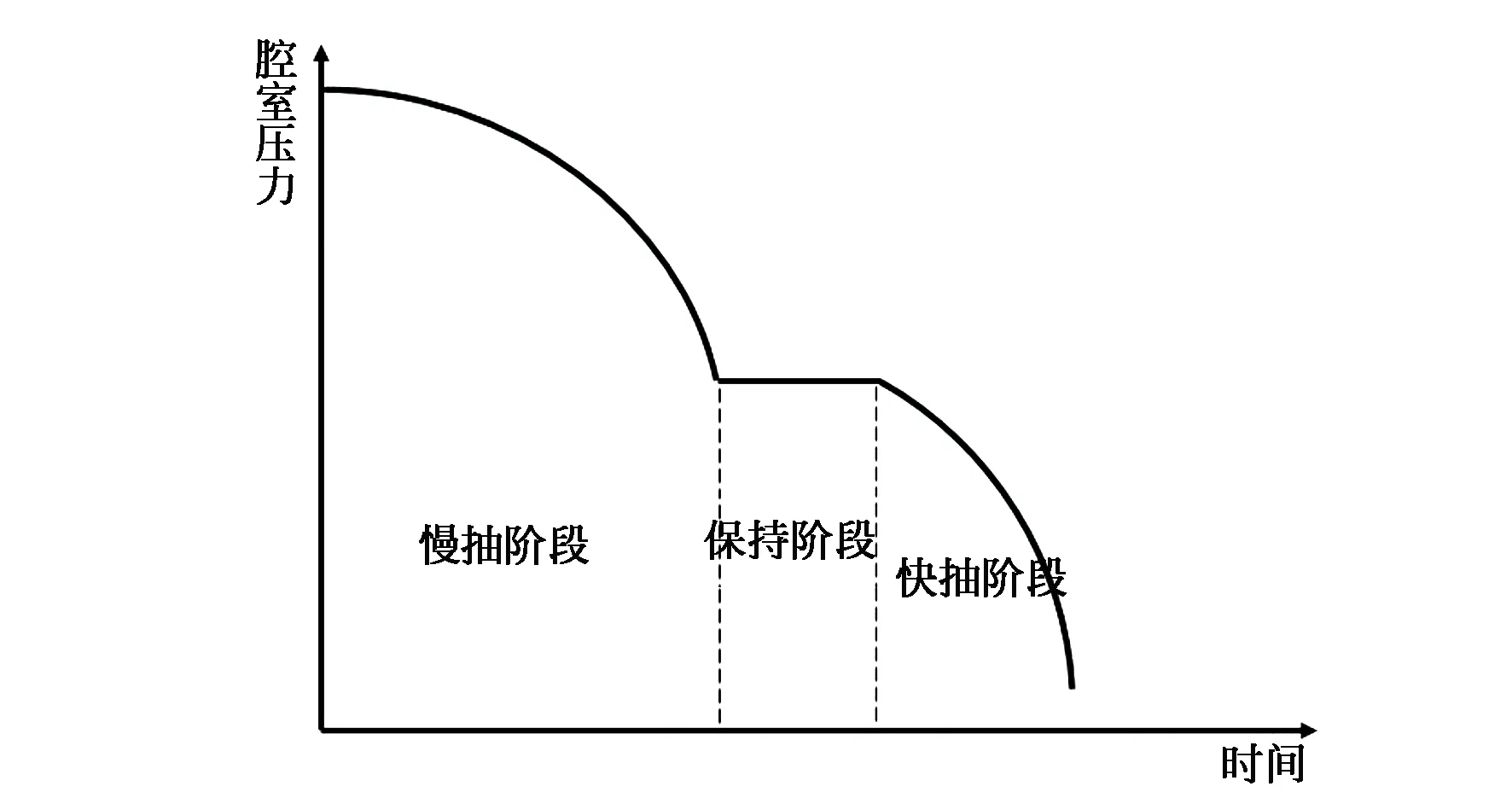

在半光刻的涂布曝光显影制程中,减压干燥单元通过控制腔室底部的蝴蝶阀开启大小来控制抽气速率,主要分为3个步骤(图7)。前期为慢抽(蝴蝶阀开合度较小),去除光刻胶中大部分溶剂,中期为保持阶段(蝴蝶阀关闭),可以使光刻胶在纵向维度具有良好的均一性;后期为快抽,用于除去在慢抽阶段中不易抽干的光刻胶溶剂。

图7 减压干燥主要步骤

减压干燥快抽时间对半光刻区域光刻胶剩余量的影响如图4所示。随着减压干燥快抽时间的逐渐增加,光刻胶剩余量呈降低趋势。减压干燥快抽时间对光刻胶剩余量的影响主要有两方面,一是减压干燥快抽时间增加,光刻胶水分更少,在曝光显影后,光刻胶剩余量会增加;另一方面是减压干燥快抽时间增加,光刻胶膜减量会增加,光刻胶剩余量会减小。综合以上两项因素,使得随减压干燥快抽时间的增加,光刻胶剩余量的变化较小,且光刻胶的膜减量作用大于因光刻胶水分的减少而导致的光刻胶剩余量增加。由于减压干燥快抽时间对光刻胶剩余量影响较小,考虑到生产节拍影响,选择减压干燥快抽时间10 s作为最优条件。

由图4可知,预烘温度对光刻胶剩余量影响较大。温度从105 ℃升高到115 ℃后,光刻胶剩余量有明显的增大。预烘是使用近距离加热方式,通过热辐射对光刻胶进行加热,加热温度越高,对光刻胶的水分蒸发越多,固化作用越明显,从而在显影时的反应速率降低,导致光刻胶剩余量增大。同时,温度越高,光刻胶中感光成分挥发越多,在相同的曝光量下,光刻胶感光量更少,光刻胶剩余量增大。由于这两方面的综合作用,使得预烘温度对光刻胶剩余量影响较大[10]。

由图4可知,显影时间对光刻胶剩余量影响较大。在实际生产过程中,玻璃基板置于显影单元的传送轴上,单元内的喷头均匀喷洒显影液,通过控制基板在传送轴上的传送速度进而控制显影液与光刻胶的反应时间。图8为在52 s显影条件下的半光刻区域的扫描电子显微镜下的形貌,具有良好的锥角(Taper)角,可满足生产节拍,因此选择52 s作为最优条件。

图8 显影时间为52 s时的半光刻区域形貌

曝光量与曝光功率(mW/cm2)、曝光宽幅(mm)、曝光速度(mm/s)存在一定对应关系,如公式 (1)所示。

.

(1)

在曝光过程中,曝光功率×曝光宽幅是固定的,通过控制曝光速度进而控制曝光量。图5为曝光量与光刻胶剩余量、线宽之间的关系,即曝光量越大,曝光速度越慢,在单位时间内光刻胶接受到的辐射量增加,光化学反应越充分,在显影时显影速率越快。故随着曝光量的增加,光刻胶剩余量、线宽越小。一方面,在曝光过程中,曝光机通过干涉计实时计测基板载台与掩膜版载台的位置,使得在曝光过程中两者的移动速率保持一致;另一方面,曝光机可以实时调节基板载台的水平度,保证基板始终在最佳焦深范围内,从而可以调节不同的曝光量,获得理想的光刻胶剩余量、线宽的均一性。

在实际生产过程中,须稳定控制半光刻区域的光刻胶剩余量大小以及均一性,确保整个基板的TFT驱动特性。若光刻胶剩余量过大,在干法刻蚀时需增加灰化时间,以保证TFT沟道处的光刻胶灰化完全,但会导致横向方向线宽损失量过大,湿法刻蚀后走线线宽偏小。若光刻胶剩余量过小,在GOA (Gate on array) 区域W/L比例不同,在部分位置存在半光刻区域无光刻胶残留或者光刻胶残留较小,会影响刻蚀后的驱动特性以及TFT形貌。在此次验证中,当控制光刻胶剩余量在0.51 μm左右、线宽在11.17 μm左右时,可满足后续的光刻胶灰化、以及湿刻工艺制程。

5 结 论

减压干燥时间、预烘温度、显影时间、曝光量均会影响四次光刻制程中光刻胶剩余量、线宽以及均一性。为了获得制程最佳工艺条件,可先对减压干燥时间、预烘温度、显影时间进行正交实验,以获得上述参数的最佳条件组合;再利用曝光量与光刻胶剩余量的线性关系特点,采用控制变量法通过改变曝光量对光刻胶剩余量进行调节,从而有效控制光刻胶剩余量。在本实验中,当减压干燥快抽时间为10 s、预烘温度为115 ℃、显影时间为52 s、曝光量为67 mJ/cm2时,光刻胶剩余量为0.51 μm, 均一性为3.67%;线宽为11.17 μm,均一性为3.4%。