油膜轴承衬套离心浇铸模型优化与质量预测

2013-10-16金庆军王建梅黄玉琴张亚南

金庆军,张 博,王建梅,黄玉琴,张亚南

(1.事百世建筑工程有限公司,上海 200050;2.太原科技大学机械工程学院,太原 030024;3.哈尔滨电机厂滑动轴承事业部,哈尔滨 150040)

油膜轴承是一种以润滑油作为润滑介质的径向滑动轴承,具有工作稳定可靠、承载性能好、摩擦系数低、速度范围宽、运转精度高和抗冲击能力强等优点,广泛应用于各种机械、钢铁行业。油膜轴承的主要径向承载部件为衬套,其材料、设计和制造是决定油膜轴承整体性能的关键因素[1]。衬套通常由两层金属组成,外层为普通碳钢,内层为巴氏合金[2-3]。生产中通常采用离心浇铸方法在钢背上浇铸适当厚度的巴氏合金材料来获得衬套[4]。

针对油膜轴承衬套离心浇铸过程中普遍存在的气孔、夹渣和缩孔缩松等问题,本文应用ProCAST软件对衬套离心浇铸过程进行了模拟仿真。研究了衬套在离心浇铸充型与凝固过程中温度场变化规律;分析并预测了缩孔缩松的形成及可能出现的位置;对比分析了不同浇铸方式对浇铸过程的影响,得出较优工艺,为实际生产中离心浇铸工艺优化提供参考,从而为达到确保铸件质量、缩短产品试制周期、降低生产成本、提高铸造生产的经济效益和产品的竞争能力奠定基础。

1 模拟预处理

ProCAST软件是由美国USE公司开发的一款专业铸造过程模拟软件。它将最先进的有限元技术用在铸造模拟中,有效地提高了铸造工艺的正确性。本文使用有限元网格划分(MeshCAST)和基本模块-传热分析及前后处理(Base License)进行模拟仿真计算。

1.1 模型的建立和网格划分

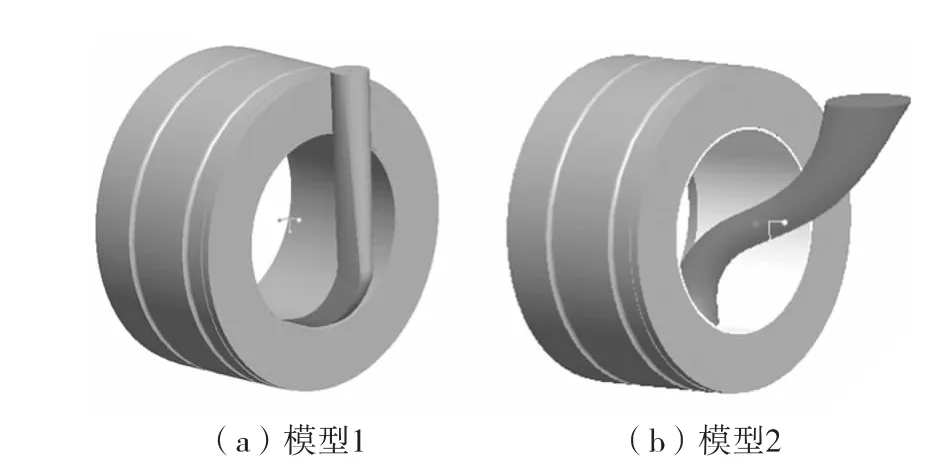

本次模拟采用两种浇铸模型,如图1所示。二者的区别在于浇铸系统有所不同。模型1为某厂轴瓦的浇铸模型,其浇铸系统采用牛角式浇道引导金属液平稳、连续充型。同时,在遵循浇铸系统设计原则的前提下,结合技术人员的生产经验及所提建议对模型1的浇道进行改进,将牛角式浇道中金属液流出部位设在铸型轴向中心位置,浇口处用平缓圆弧过渡。模型2是改进浇道后的浇铸模型。

图1 浇铸模型Fig.1 Casting models

采用Pro/E软件分别建立油膜轴承钢体、衬套及浇铸系统,将三者装配后以IGS格式保存,并导入MeshCAST中进行简单修复,除去交叉节点,划分面网格和体网格。

铸型外部结构尺寸为φ782 mm×382 mm,铸件外径为φ458 mm,内径为φ446 mm.经多次模拟可知在网格划分时选取网格长度为10 mm为宜,既可保证计算的准确性,又可控制网格数量从而减少运算量。

网格划分完成后模型1总节点数为180990个,总单元数为970524个;模型2总节点数为191410个,总单元数为1027320个。

1.2 材料热物性参数和边界条件的设置

MeshCAST网格划分完成后生成*.mesh文件,将其导入PreCAST中进行相关参数设置。铸型材料选用低碳钢,铸件材料先试验性的选用Al-Si13,从计算结果可知ProCAST对离心浇铸充型模拟是否完好,接着对实际生产轴瓦使用的巴氏合金材料进行模拟,以节省处理材料数据的时间。

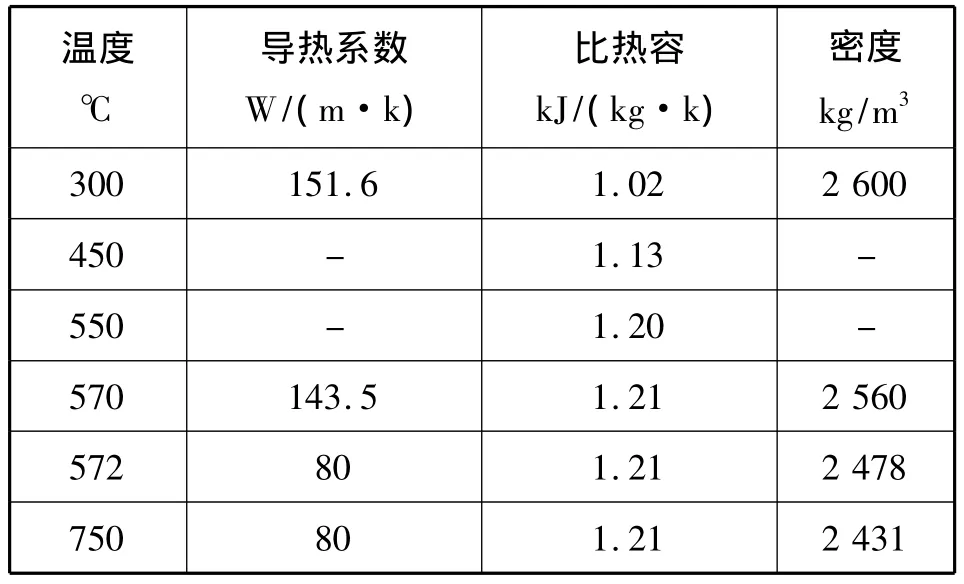

材料AlSi13热物性能参数如表1所示,其液相线温度为572℃,固相线温度为570℃,凝固潜热为522 kJ/kg.

表1 AlSi13热物性能参数Tab.1 Thermal performance parameters of AlSi13

边界条件的设置主要有:铸型与铸件的热交换系数h=2000 W/(m2·k),类型为COINC即两种材料界面节点重叠;金属液浇铸温度为700℃,铸型初始温度为250℃;铸型外壁采用水冷却方式,铸件则采用空冷。

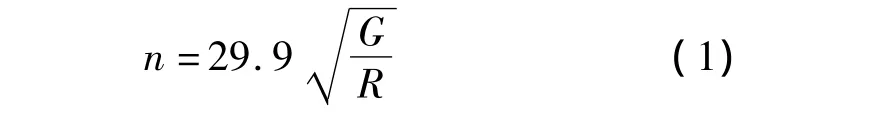

关于铸型转速的选取,应防止随铸型转动的金属液转至高处时沿型壁下滑或掉落的现象,以保证金属液在离心力的作用下能成功充填型腔并获得组织致密的铸件。参考重力系数公式[6]:

式中:n——铸型转速(r/min)

R——铸件内半径(m)

G——重力系数,金属型的重力系数为30~60

计算可得铸型转速范围为347~490 r/min,结合实际生产情况,选用n=400 r/min.

PreCAST中的参数设置完成后,输出*d.dat、*p.dat文件,将其导入DataCAST中转换为二进制文件并纠错,点击ProCAST计算器进行运算,通过Status监控整个模拟过程,计算完毕后生成*.out文件存储模拟过程的信息。

2 模拟结果

2.1 温度场模拟结果及分析

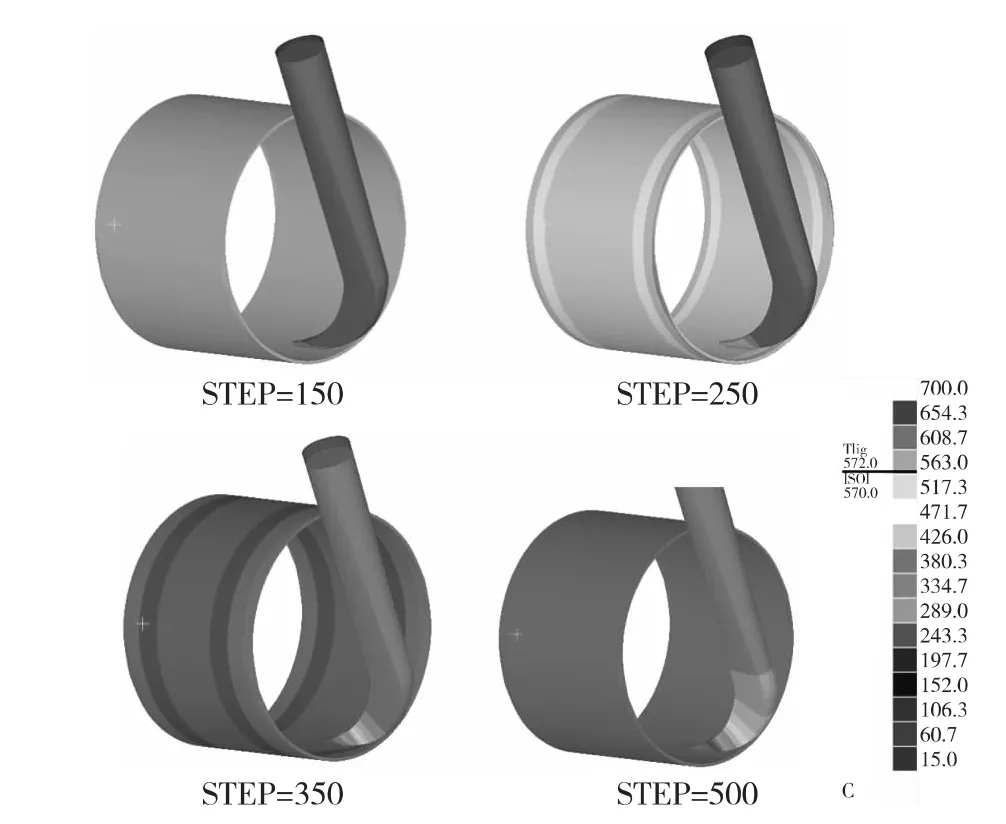

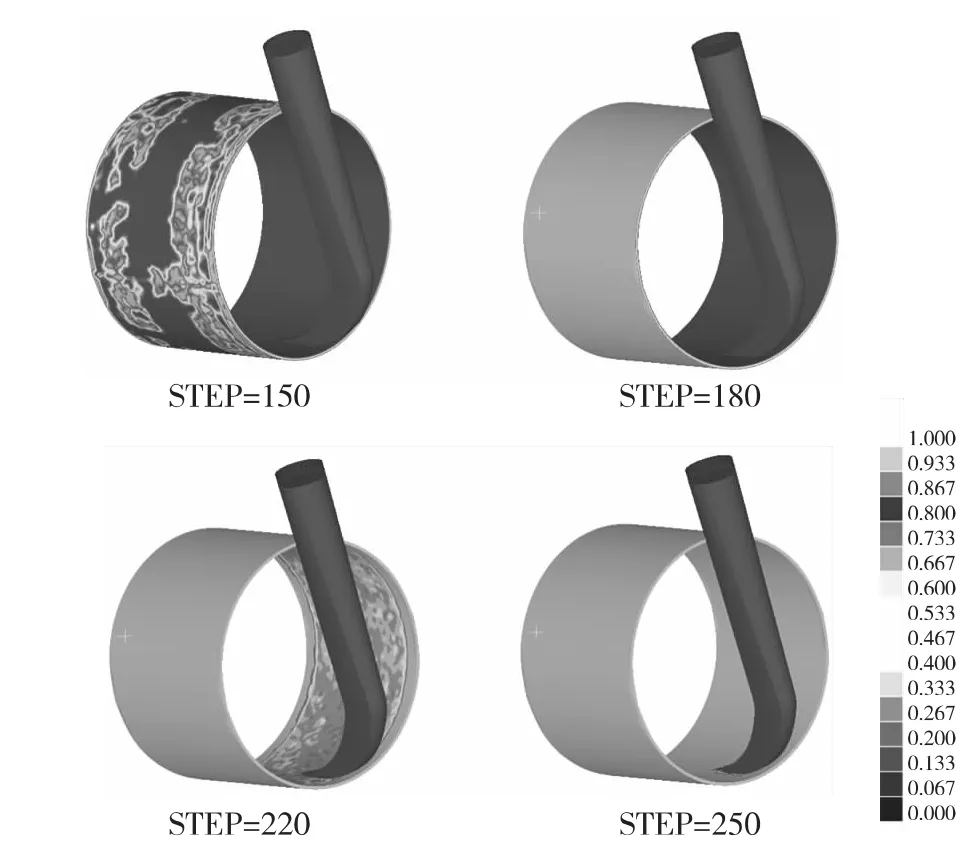

金属液从浇道进入型腔后在离心力的作用下开始沿型腔内壁进行填充,当步长为130时充填完毕。图2和图3分别为模型1凝固过程中温度场变化情况和不同时刻的固相分数。分析可知,金属液在充型完毕后开始逐渐冷却,当温度低于固相线时开始凝固,在步长为250、时间约为25 s时完成凝固过程,此后铸件与铸型一起冷却到常温。

在冷却过程中,金属液呈现出一定的冷却顺序,以型腔轴向方向为参照,其冷却方式为从两侧到中心部位依次冷却。从凝固过程模拟结果可知,在离心浇铸方式下,铸件能够实现由外向内的顺序凝固方式,加之结晶前缘附近的固液共存区域减薄,因而创造了较好的金属液穿过固液共存区对凝固层补缩的条件,增强了金属液的补缩能力。

图2 模型1的凝固过程Fig.2 The solidification process of model 1

图3 模型1不同时刻的固相分数Fig.3 The solid fraction of model 1 at different moments

与模型1的充型过程进行对比可知,由于模型2中采用改进式浇道,在刚开始浇铸时延缓了金属液到达型腔的充填时间,使得金属液在步长为140时完成充型过程,相对模型1延迟了十个步长。从充填模拟过程来看,改进式浇道在金属液充填时可更好地减缓金属液的冲击,避免掺杂物质的混入,使金属液在充型过程中较平稳,不会出现卷气、溅落现象。

模型2的凝固过程温度场变化情况如图4所示。从两个模型的凝固模拟过程(图2和图4)中发现,改浇道后的模型在浇铸完金属后,相对模型1减缓了铸件内表面冷却速度,更加有利于金属液实现由外向内的顺序凝固,进一步提高了金属液的补缩能力。

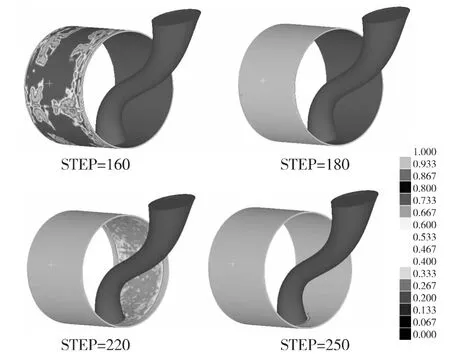

模型2不同时刻的固相分数如图5所示。结合模型1不同时刻的固相分数(图3)可知,两个模型有一致的冷却方式和凝固顺序,只是在冷却过程中同一时间步长下两模型所用时间和温度变化情况稍有差异,主要是因改浇道后网格划分结果不同而造成对计算的影响。

图4 模型2的凝固过程Fig.4 The solidification process of model 2

图5 模型2不同时刻的固相分数Fig.5 The solid fraction of model 2 at different moments

2.2 缩孔缩松分析

铸造凝固过程数值模拟的主要目的是通过预测铸件凝固过程中缩孔、缩松的形成制定出合理的生产方式,从而减少铸造缺陷,提高产品质量、生产效率和经济效益[7]。

缩孔是由于金属液在凝固过程中发生体积收缩而得不到有效补缩形成的孔洞。暴露在铸件表面上的缩孔称为外缩孔;发生在铸件内的缩孔称为内缩孔或二次缩孔。离心铸件断面上分散而细小的缩孔称为缩松缺陷。ProCAST利用Niyama判据预测缩孔缩松缺陷可能出现的位置,结合固相率法显示液体孤立部位,直接预测缩孔缩松的位置。

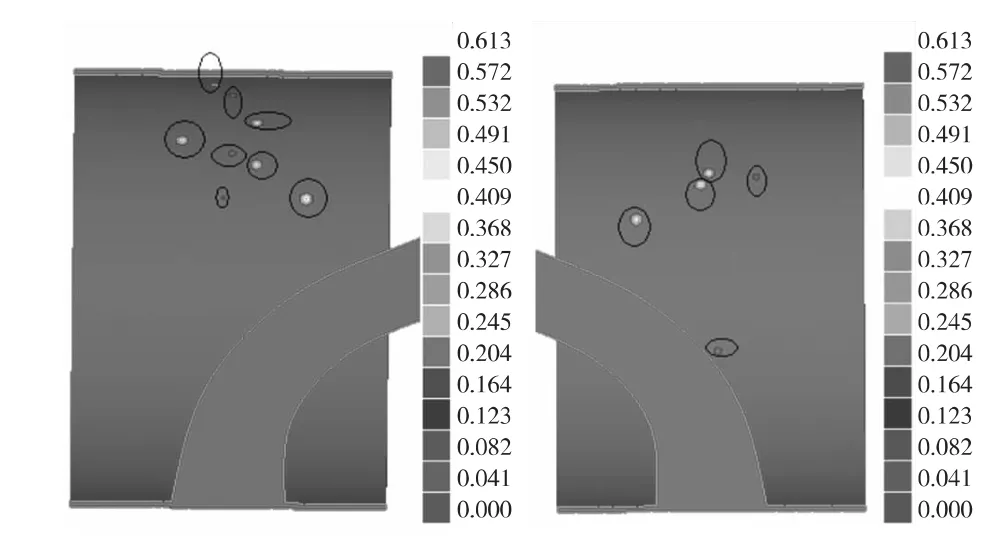

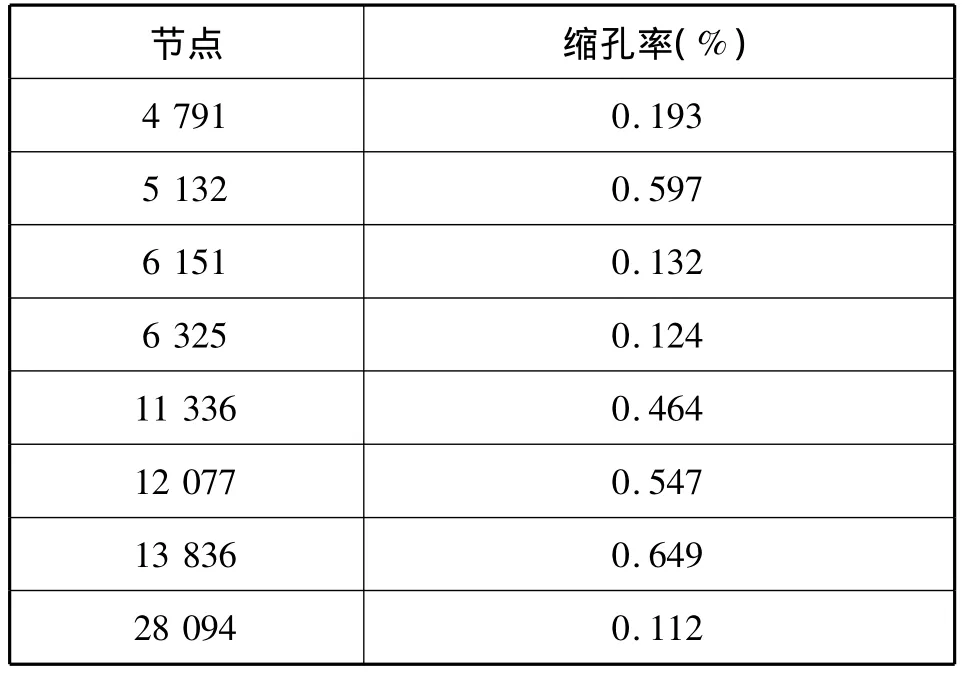

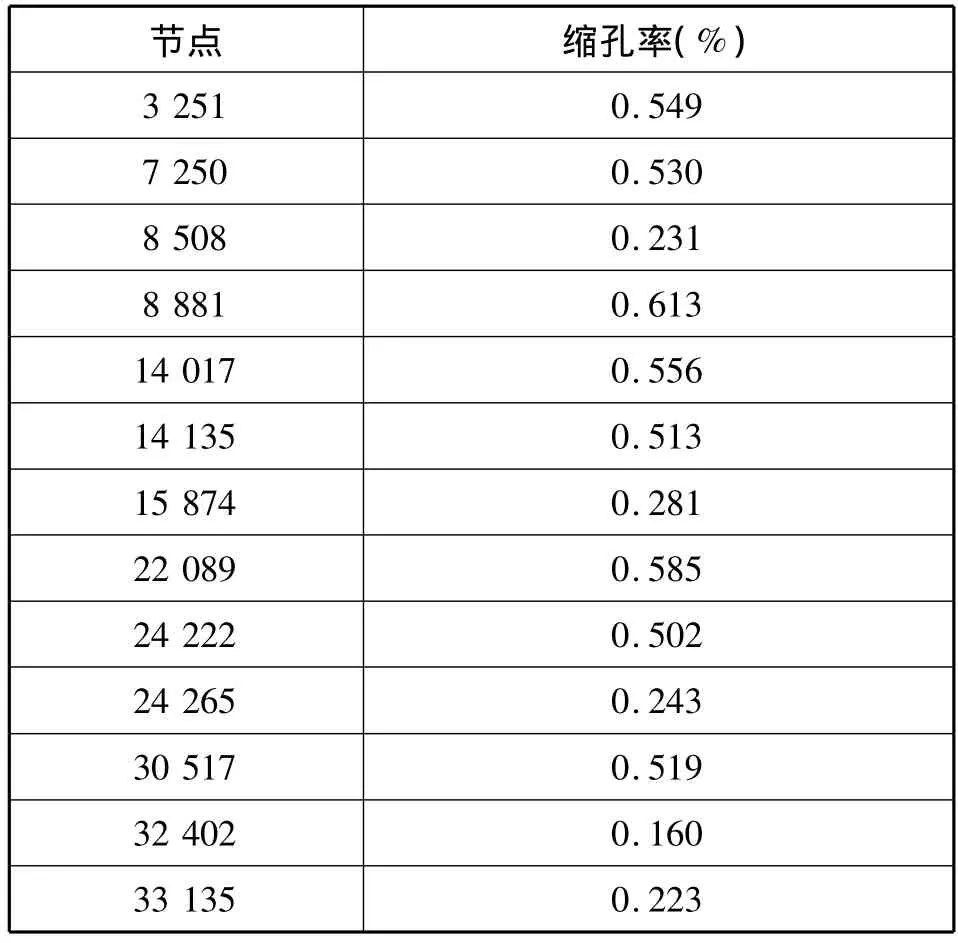

为了直观明了地观察缩孔缩松部位,以坐标系为参考,利用切片显示,将铸件以中心轴所处平面剖分为两部分,得到两种模型缩孔缩松的模拟结果,如图6、图7所示。用椭圆图形标注缩孔缩松的位置,其对应的节点及缩孔率值分别为表2、表3.

图6 模型1的缩孔缩松位置Fig.6 Shrinkage porosity position of model 1

图7 模型2的缩孔缩松位置Fig.7 Shrinkage porosity position of model 2

从缩孔缩松模拟结果来看,虽然模型1中缩孔缩松个数比模型2少5个,但其缩孔率最大值比模型2大。计算得知模型2的缩孔率最大值比模型1减少约为5.5%.实际生产中铸件的浇铸质量在很大程度取决于缩孔率最大值,因此实际工况下模型2相比较好。

表2 模型1的缩孔率值Tab.2 Shrinkage rate value of model 1

表3 模型2的缩孔率值Tab.3 Shrinkage rate value of model 2

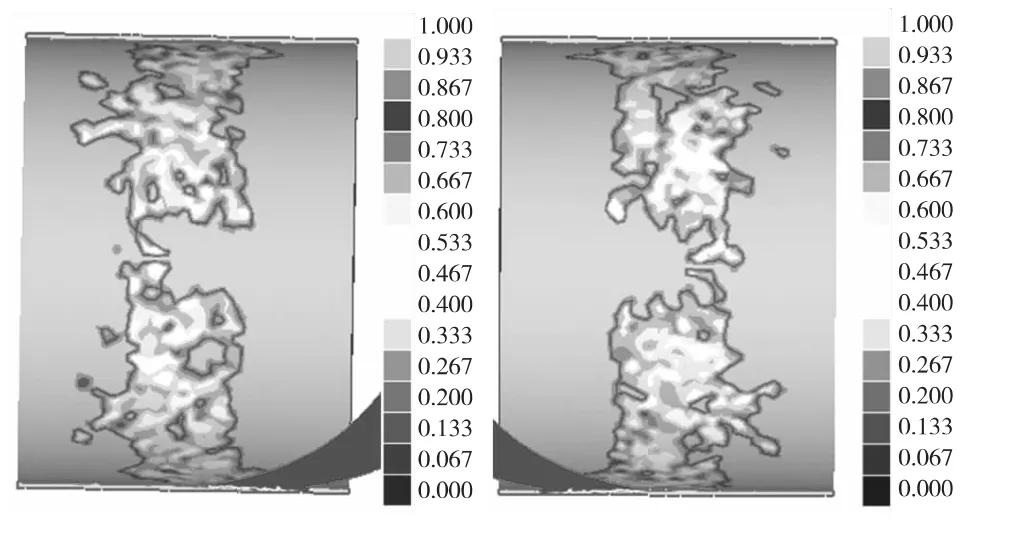

利用固相率法,设置临界固相率为0.6,可得两模型的液体孤立部位如图8和图9.图中固相率小于0.6的部位还具有补缩能力,但当周围金属液完全凝固后因不能受到外界补缩而形成孤立部位,最终形成缩孔缩松缺陷。分析得知模型1较严重。由此验证了缩孔缩松最易出现在最后凝固部位的凝固理论,模拟结果与实际相吻合。

图8 模型1的液体孤立部位Fig.8 The liquid isolated parts of model 1

图9 模型2的液体孤立部位Fig.9 The liquid isolated parts of model 2

3 结论

(1)利用Pro/E和ProCAST软件对油膜轴承衬套离心浇铸的充型与凝固过程进行了模拟仿真,分析预测了缩孔缩松可能出现的位置,使其浇铸过程可视化,为工艺的优化提供参考。

(2)通过对两种浇铸模型的模拟计算可知,改进后的浇道能够减缓充型速度,使充型过程较平稳。两个模型有一致的冷却方式和凝固顺序,但改浇道后的模型在金属液浇铸完毕后减缓了铸件内表面冷却速度,更加有利于金属液实现由外向内的顺序凝固,进一步提高了金属液的补缩能力。

(3)模拟结果表明两种浇铸模型都出现了少量的缩孔缩松,但模型2的缩孔率最大值比模型1减少约为5.5%.通过固相率法得知模型1凝固后期液体孤立部位较模型2严重,势必会增加缩孔缩松的出现。因此,改浇道后的模型2较好。模拟结果与实际相符合,为实际生产提供了理论依据。

[1]黄庆学,申福昌.轧机油膜轴承的技术发展[J].太原科技大学学报,2006,27(S0):3-6;23.

[2]郭溪泉,李树青.现代大型连轧机油膜轴承[M].北京:机械工业出版社,1998.

[3]陶磊,王建梅,黄庆学,等.轧机油膜轴承相对间隙优化设计[J].太原科技大学学报,2010,31(6):472-477.

[4]马军,张文灼,段永彬,等.巴氏合金轴瓦的浇铸工艺[J].热加工工艺,2011,40(15):206-207.

[5]王建梅,康建峰,张博,等.轴瓦合金层离心浇铸质量的数值模拟研究[J].金属加工,2012(13):34-36.

[6]中国工程机械铸造分会.铸造手册[M].北京:机械工业出版社,2007.

[7]康进武,熊守美,柳百成.采用多热节和即缩即补方法预测铸钢件缩孔的研究[J].铸造,2000,49(8):478-481.