液化石油气球罐裂纹修复补强研究

2013-10-16董双巧梁清香

董双巧,梁清香,王 赟

(太原科技大学应用科学学院,太原 030024)

液化石油气球罐作为存储介质的压力容器,是石油化工装置不可缺少的重要设备。存储的液化石油气具有易燃、易爆和有毒的性质,具有极大的危险性。一旦发生事故,往往会造成灾难性的后果[1]。此类球罐在使用中具有较大的危险性,主要是因为存储的石油气在某种特定的环境下发生腐蚀产生裂纹,导致气体泄漏甚至爆炸的恶性事故。

近年来,经研究发现在我国已使用的球罐中约有三分之一存在着不同程度的裂纹,且裂纹具有多发性,突发性和重复性,对设备安全运行带来严重影响[2]。经《压力容器安全评定系统》评定可知,裂纹在深度小于等于4 mm时,不容易发生断裂失效,因此对一般裂纹深度小于4 mm时,可以不做补焊处理,而采用直接手动打磨,打磨时尽可能地手法轻稳,避免剧烈振动,使裂纹的断口圆滑过渡,避免出现尖角、棱角等[3]。本文就液化石油气球罐内表面小于4 mm的裂纹进行处理,运用Pro/E以及MSC.marc软件,建立有限元模型,对其进行强度分析。

1 液化石油气球罐参数

某厂一台1000 m3LPG球罐,于2001年投入使用,由于种种原因于2010年才进行首次全面检验。检查结果发现,在球罐内外表面均发现大量裂纹,这些裂纹对球罐的继续使用存在着巨大威胁[4]。

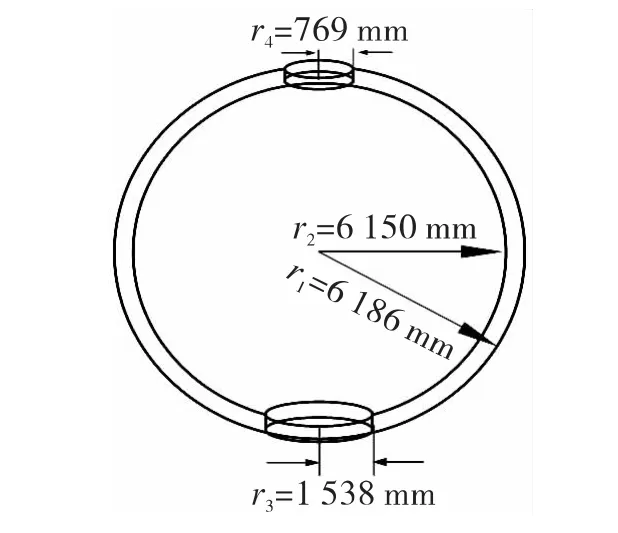

球罐材质:16MnR;球罐壁厚:36 mm;球罐内径:12300 mm;重装介质:液化石油气;设计压力:1.77 MPa;设计温度:50 ℃;最高操作(压力):1.62 MPa;最高操作(温度):48℃;焊缝系数:1.0;腐蚀速度:2.其中,材质16MnR钢的弹性模量209 GPa,泊松比为0.28,密度为7850 kg/m3.球罐的结构和支座示意图如图1所示。

图1 球罐的结构和支座示意图Fig.1 The structure of spherical tank and schematic diagram of support

2 裂纹产生的原因分析

裂纹产生有很多原因。具体分为:(1)在设计方面,安装竣工后需进行整体热处理,若整体热处理不当或不完善,残余应力不能完全消除,将会产生应力腐蚀,为裂纹的产生创造了条件[5]。(2)建造方面,组装和焊接过程比较复杂,该过程也存在应力腐蚀,这也是产生裂纹的一个原因[6]。(3)液化石油气中含有一定的水分和硫化氢气体,很容易发生应力腐蚀并产生裂纹。在高压环境下,由于裂纹的明显应力集中,裂纹发生扩展,导致气体泄露甚至发生爆炸的恶性事故[7]。

3 液化石油气球罐有限元分析

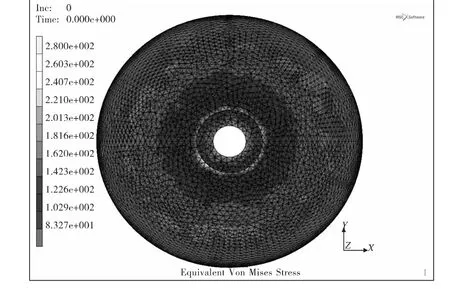

3.1 无裂纹球罐有限元分析

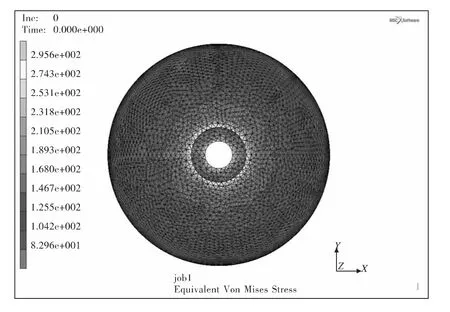

由Pro/E软件建立无裂纹球罐实体模型,具体参数为:r1=6186 mm,r2=6150 mm,r3=1538 mm,r4=769 mm,其中,r1、r2分别为球罐外半径和内半径。r3,r4分别为球罐上孔半径和下孔半径。模型图如图2所示。导入MSC.marc软件[8]建立有限元分析模型。在设计压力下的等效应力云图如图3所示。

图2 球罐尺寸Fig.2 The size of spherical tank

图3 无裂纹球罐等效应力云图Fig.3 The equivalent stress nephogram of the spherical tank without crack

由图3可知,在支座位置处等效应力最大,其值为280 MPa.

3.2 带裂纹球罐有限元分析

3.2.1 裂纹位置尺寸

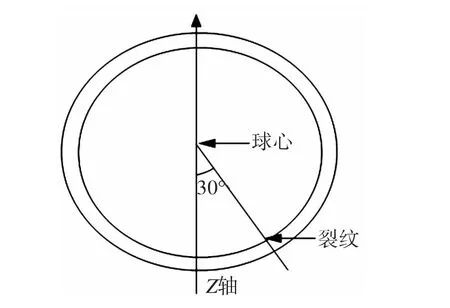

裂纹位于球罐内表面,与Z轴负向成30°,裂纹长度为12 mm,深度为2 mm,宽度为0.1 mm,位置如图4所示。

图4 裂纹位置Fig.4 The crack position

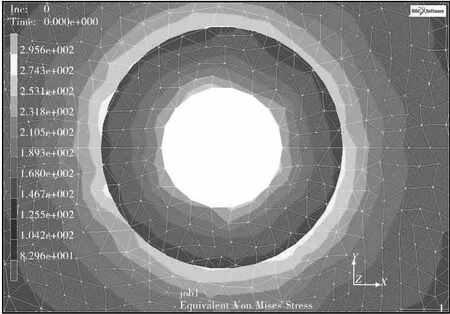

3.2.2 带裂纹球罐分析

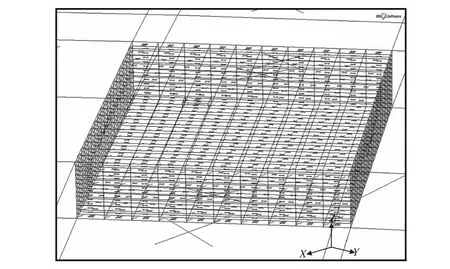

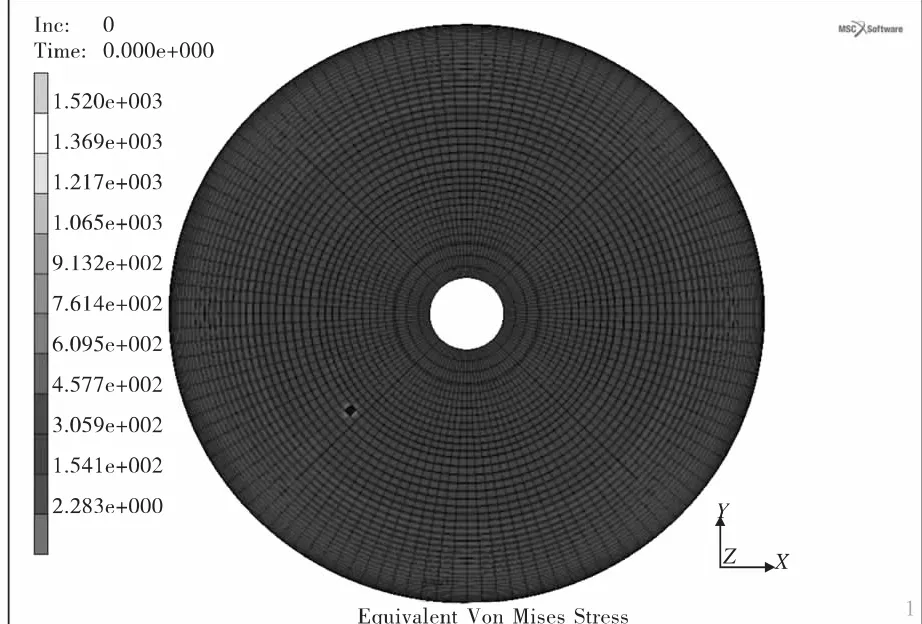

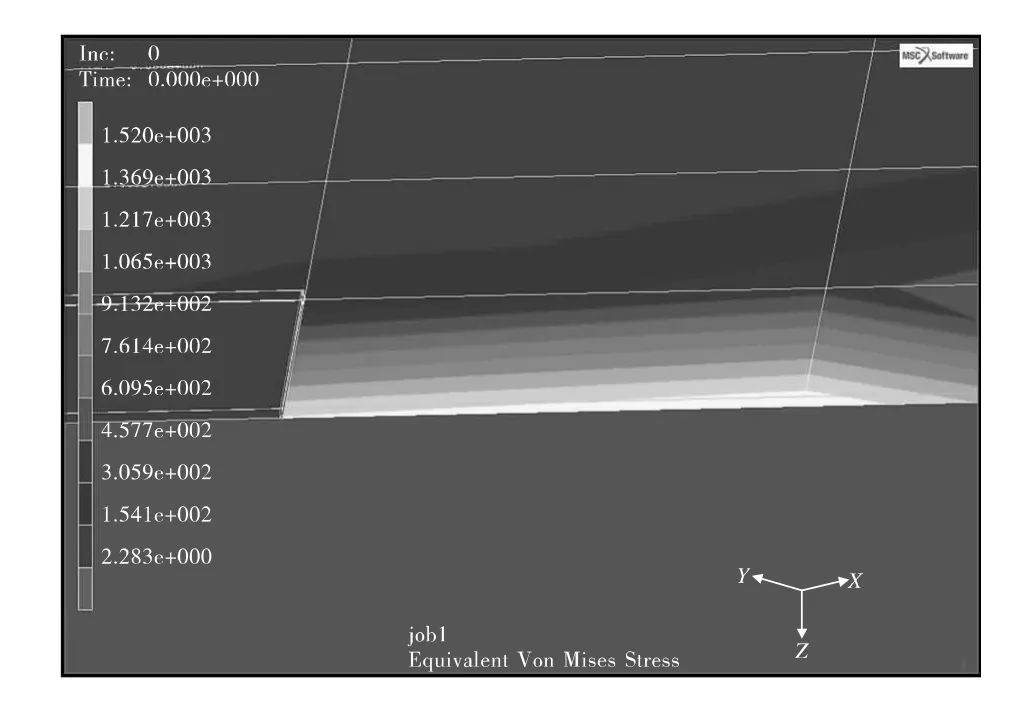

由MSC.marc软件[8]建立带裂纹球罐的有限元模型,裂纹处网格划分如图5所示;在设计压力下的等效应力云图,如图6、7所示。

图5 裂纹处网格划分Fig.5 Crack meshing

图6 带裂纹球罐等效应力云图Fig.6 The equivalent stress nephogram of the spherical tank with crack

图7 裂纹处等效应力云图Fig.7 The equivalent stress nephogram of the crack

由图7可知,在裂纹处等效应力最大,其值为1520 MPa.

3.3 凹坑带球罐有限元分析

3.3.1 凹坑位置

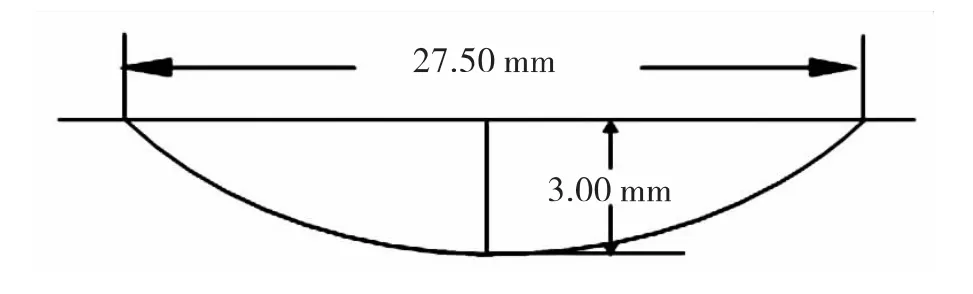

凹坑为球冠,与裂纹所在位置相同,凹坑尺寸为:口径d=27.50 mm,深度h=3 mm,相当于将3.2中裂纹打磨成凹坑。凹坑的大小,如图8所示。

图8 凹坑尺寸Fig.8 The size of pit

3.3.2 带凹坑球罐分析

将带凹坑的球罐的实体模型导入MSC.marc软件,并进行有限元分析。带凹坑的球罐在设计压力下的等效应力云图如图9,图10所示。

由图10可知,将裂纹打磨成凹坑后,最大等效应力位于支座位置处,最大为295.6 MPa.

4 结论

图9 将裂纹打磨成凹坑的等效应力云图Fig.9 The equivalent stress nephogram of the spherical tank with crack into pit

图10 将裂纹打磨成凹坑的最大等效应力云图Fig.10 The maximum equivalent stress nephogram of the spherical tank with crack into pit

(1)对无裂纹球罐的有限元分析结果表明,在设计压力下,最大等效应力值为280 MPa,而16 MnR钢的屈服极限为345 MPa,若选用安全系数为1.2,则许用应力[σ]=345/1.2=287.5 MPa,最大等效应力280 MPa<[σ],说明有限元分析的可靠性。

(2)裂纹尺寸不大的情况下,将裂纹打磨成凹坑,球罐的最大等效应力为295.6 MPa,有一定的安全储备,球罐可以继续使用。

(3)本文研究结果将为在役液化石油气球罐的缺陷处理提供有价值的参考。

[1]徐秉业.工程弹塑性力学的教学方法研究与科研成果转化为教学资源[M].北京:高等教育出版社,2009.

[2]纪宏宸.液化石油气球罐现场再制造技术的研究[D].南京:南京工业大学,2002.

[3]刘振干,周红普,胡彬彬.在用球罐的裂纹分析及修复[J].石油工程建设,2009(2):60-62.

[4]王恒,牛卫飞,高利慧.1000 m3液化石油气球罐的评定与缺陷处理[J].化学工程与装备,2011(4):146-148.

[5]马耀文.液化石油气球罐焊缝H2S应力腐蚀裂纹的返修补焊[J].石油工程建设,1998(4):14-16.

[6]马瑞雪.200 m3液化石油气球罐裂纹的分析[J].中小企业管理与科技,2008(24):199-200.