无缝钢管张力减径三维热力耦合分析

2013-10-16罗大春

罗大春,杜 涛,白 磊

(1.安阳钢铁股份有限公司,河南 安阳 455004;2.太原科技大学机械工程学院,太原 030024)

张力减径是热轧无缝钢管生产的重要工序,张力减径机是由一定数量机架所组成的,每个机架由三个有特殊孔型的轧辊构成,在钢管壁厚保持基本不变或略微减少的情况下,按照给定的规律,依次减小钢管外径,从而使之达到所需钢管的尺寸要求。张力减径机(SRM)对于产品的成材率有着直接的影响,因为在张力减径过程中,金属变形受到孔型形状、道次减径率、机架距离、张力系数等多种因素的影响,所以钢管的内部经常会产生壁厚不均的现象[1]。国内外的相关学者对此做了很多的研究工作,大部分都是对壁厚不均缺陷做简单的动力学分析,很少有将应力和温度耦合起来完整的模拟整个张力减径的过程。本文针对某钢厂生产φ60 mm×10.5 mm无缝钢管过程中所用的12机架张力减径轧制工艺,利用ANSYS/LS-DYNA软件对最后六架张力减径过程进行了三维热力耦合数值模拟,分析了钢管减径过程中的等效应力、温度的变化以及壁厚变化,对合理制定减径工艺有一定的指导意义。

1 有限元模型的建立

1.1 张减过程描述

在热轧无缝钢管时,在进入张减机组轧制之前,连轧管要通过再加热炉加热到900℃ ~1000℃.张减时钢管内部不带芯棒,钢管依次通过各机架孔型,完成钢管的连续加工,在减径的过程中同时实现减壁。张减机组的轧辊使用最多的是椭圆孔型,孔型的3个轧辊呈120°Y字形分布,此外,奇数机架与偶数机架互成60°交替排列[2-3]。

1.2 热边界条件

张减时管坯存在热传导、热辐射、热对流三类边界条件。可以将热传导概括为接触传热;将热辐射与热对流近似看做非接触传热处理,即看做等效换热系数。在本模拟过程中,管坯初始温度950℃,环境温度取30℃,轧辊温度取200℃,对流和辐射的等效换热系数取150 W/(m2·℃),管坯与轧辊的接触换热系数取15 kW/(m2·℃),管子与轧辊的摩擦系数取 0.4,变形功转换系数取 0.9[5].

1.3 建立模型

张力减径机组的建模机架数目是6架,轧辊的名义直径是365 mm,机架间距为355 mm,荒管为φ120 mm ×10.5 mm,成品钢管为 φ60 mm ×10.5 mm.为了适应计算机计算能力和精度要求,只针对后六架进行三维耦合模拟,第七架入口尺寸为φ80 mm×10.5 mm.为了简化模型的,轧辊设为刚性体,并将轧辊抽空成曲面状态,钢管设置为弹塑性体;采用某厂现有的孔型和速度制度。利用Proe进行后六机架的三维实体建模,然后保存为IGES格式,然后导入ANSYS/LS-DYNA中,得到三维张力减径的热力耦合有限元模型如图1所示。

图1 三维张力减径的热力耦合有限元模型Fig.1 The thermal-mechanical coupled FEM model of 3D stretch reducing

2 模拟结果分析

图2为钢管过每一机架的温度分布图,从图中知钢管内表面温度下降较慢,外表面温度下降较快,主要是接触传热引起温降,外表面辊缝和辊底处的温度分布是不均匀的,辊缝处温降比两侧受力区温降稍慢。

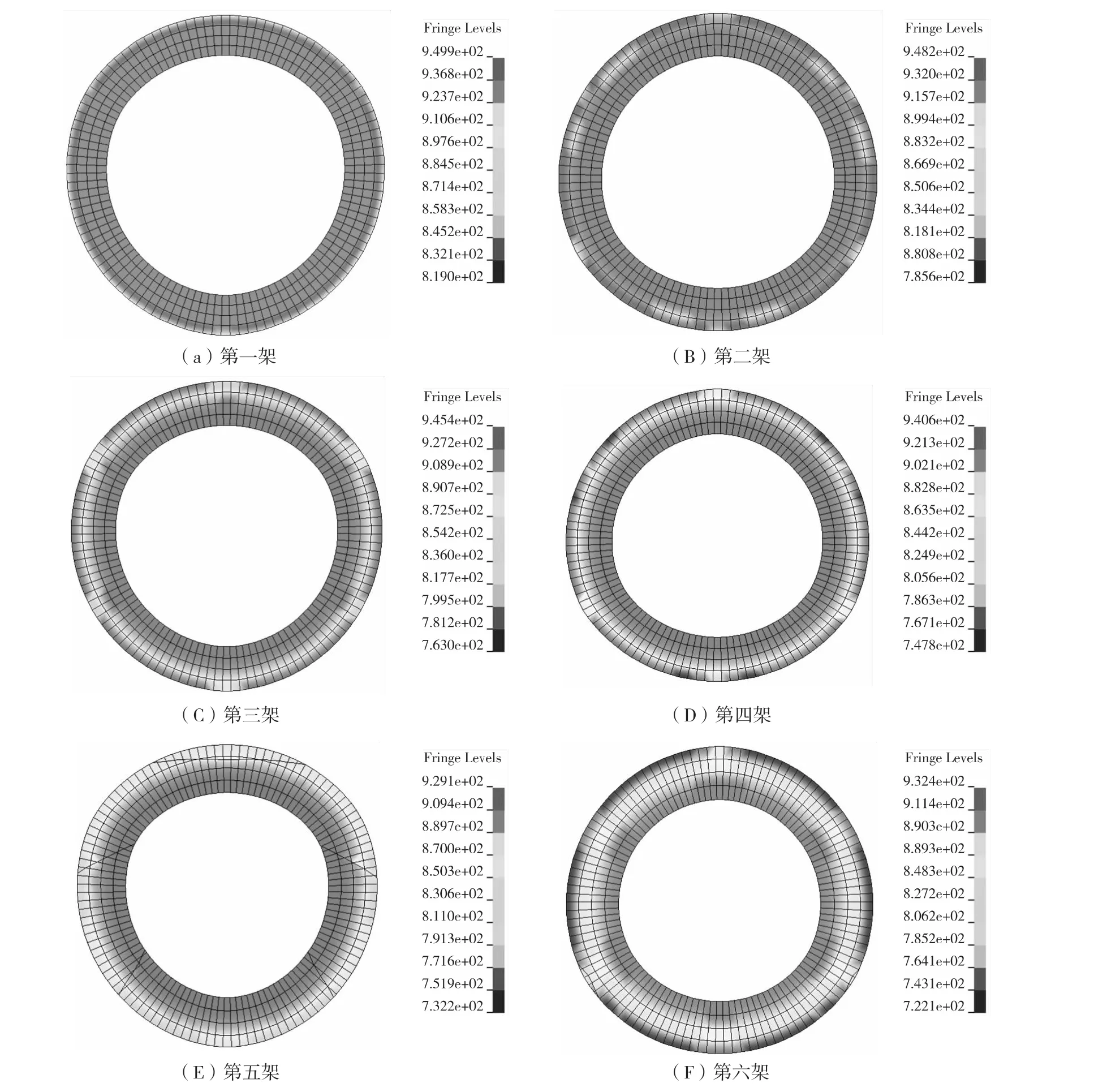

图3为钢管过每一机架的应力分布图,可以看出这些场量分布都是不均匀的,最高应力分布在辊底与轧件的接触区域,最大值有388 Mpa,而最低的只有172.7 Mpa,出口端辊底处应力大于辊缝处。

图2 过每一机架的钢管温度分布图Fig.2 The temperature distribution of steel pipe when passing every mill

图3 过每一机架的钢管等效应力分布图Fig.3 The stress distribution of steel pipe when passing every mill

图4 横向壁厚模拟变化分布与实测值比较Fig.4 The contrast of the distribution of tube wall thickness and the measured value

图4为钢管壁厚的分布情况与实测值的比较,由于截面形状的对称性,取钢管的1/6对壁厚进行定量分析,每5°确定一个测量点。从辊底至辊缝钢管壁厚分布为0°对应辊底位置,60°为辊缝位置。从图可以看出来模拟值与实测值基本吻合,模拟值对实际生产有很大指导作用。

3 结论

(1)通过对钢管张力减径的数值模拟分析,得到了钢管的应力场、温度场以及壁厚的分布情况,为制定合理的减径工艺提供了参考。由于张力减径过程钢管温度很高,因其弹性模量与冷态时相比变化很大,所以采用热力耦合模拟可以有效地的反映钢管不同温度时的弹性模量,得出比较精确的结果。

(2)通过对六机架钢管张力减径进行热力耦合分析,可以看出应力场,温度场在辊缝和辊底处分布都是不均匀的。钢管内表面温度下降较慢,外表面温度下降较快,主要是接触传热引起温降,辊缝处温降比两侧受力区温降稍慢。最高应力分布在辊底与轧件的接触区域。

(3)模拟的壁厚分布情况与实际的壁厚分布情况基本一致,验证了热力耦合的可靠性,对实际生产有着重大的指导意义。

[1]贾宇,韩宝峰,李建超,等.无缝钢管张力减径过程的数值模拟计算[J].重型机械,2011,44(2):44-47.

[2]潘克云,王先进,蔡国庆,等.圆孔型系统张力减径后钢管横向壁厚不均匀行的模拟[J].钢铁研究学报,2000,4(2):29-32.

[3]TAKUYA NAGAHAMA,AKIRA YORIFUJI,TAKAAKI TOYOOK.Behaviour of polygon formation in hot stretch reducing of tubes[J].International Tube Association,2003,22(3):72-76.

[4]于辉,杜凤山,臧新良,等.无缝钢管张力减径过程的有限元分析[J].塑性工程学报,2008,15(4):108-111.

[5]陈万里,姜泽毅,张欣欣,等.钢管张力减径过程传热模型[J].北京科技大学学报,2008,30(3):289-292.

[6]王辅忠,刘国权,张勇钢.33Mn2V油井管张力减径过程的三维热流耦合有限元模拟[J].北京科技大学学报,2004,26(5):538-541.