梳棉机盖板踵趾差对纱线毛羽的影响

2013-09-27于学智曹继鹏孙鹏子

于学智,曹继鹏,孙鹏子

(辽东学院,辽宁丹东 118003)

毛羽是衡量纱线质量好坏的标志之一,因而纱线毛羽研究一直是纱线研究热点。周旭玲等[1]研究表明绢丝的加入对混纺纱线的棉结和毛羽没有明显的影响。徐卫林等[2]论证了嵌入式纺纱系统能够有效降低纺纱断头,降低纺纱毛羽,提高纤维利用率。付江等[3-4]通过纺纱试验得出,假捻器转速比和假捻腔的最小曲率半径对纱线毛羽指数的影响作用比较明显。张英姿等[5]研究表明在纺纱工艺参数相同的条件下,圆形纱道旋流器所纺纱线的毛羽(大于3 mm)等指标均优于椭圆形纱道旋流器。Barella A[6-8]也曾对纱线毛羽研究进行了多次综述。常涛[9]研究了刺辊速度与毛羽的关系,认为刺辊速度低有利于毛羽的减少。孙鹏子[10]研究了梳针分梳板对涤纶纱线毛羽的影响,认为在刺辊下加装梳针分梳板比加装小漏底更有利于涤纶纱线毛羽的减少。文献[11]研究了梳针刺辊对纱线毛羽的影响,认为采用梳针刺辊加工的纱线毛羽要多于锯齿刺辊。

由于踵趾差大小对纤维分梳过程是有影响的,因而研究踵趾差变化对梳理过程的影响是有意义的。木村弘等[12]进行了增大盖板植针宽度的研究,探讨了盖板采用3种不同踵趾差时最小隔距点的位置变化及盖板工作角的变化等问题,认为当针角采用90°,踵趾差采用0.254 mm时,使用大植针宽度(31 mm)的盖板有利于生条棉结数量的下降。陈加才等[13]对梳棉机采用0.84、0.56 mm 及0.56 mm小踵趾差加磨3 mm小平面的隔距变化情况进行了计算分析,认为采用3 mm小平面有利于提高梳理作用和正确校正锡林盖板隔距。魏宗升[14]也对梳棉机采用0.56 mm踵趾差并加磨3 mm小平面进行了理论分析,并给出了具体加工方法和试验对比结果,试验结果显示,采用0.56 mm踵趾差并加磨3 mm小平面的确有利于纱线质量的提高。文献[15]推导出锡林盖板隔距与锡林直径、盖板植针宽度、盖板铁骨宽度及盖板踵趾差之间的理论关系式。文献[16]在文献[15]的基础上推导出锡林与盖板分梳区的小隔距区间长度的计算公式。

而关于踵趾差变化对纱线毛羽的研究还鲜见相关报道,本文就此问题进行了试验研究。

1 试验部分

1.1 原料

试验原料为山东棉,原料AFIS检测结果为:棉结含量231.5粒/g,根数平均长度22.6 mm,根数短绒率18.2%,质量短绒率5.7%,5.0%长度35.8 mm,杂质含量239.5粒/g(其中尘杂含量191.5粒/g,粒杂含量46粒/g),异物率0.985%。

1.2 试验条件

1)试验用棉卷均为同列清棉机在同一时间内所加工,棉卷定量为442.3g/m。

2)试验用梳棉机型号为A186F,刺辊速度为1 000 r/min,盖板与锡林的隔距为0.2 mm。在其他工艺不变条件下,踵趾差采用 0.14、0.28、0.42、0.56 mm4档;道夫速度采用 20、25、30 r/min3档;锡林速度采用2档,一档速度相对较高为394 r/min,另一档速度相对较低为296 r/min;所纺的纱线线密度为37.8 tex。

3)在纺纱过程中,并条采用同台同眼,粗纱和细纱采用同台同锭进行试验。上述生产工艺条件均相同。

4)每个试验方案均纺10个纱管,用YG172型纱线毛羽仪对成纱毛羽进行检测,毛羽检测片段为10 m,测试速度为30 m/min,每个纱管检测10次,每个方案检测100次,以保证检测结果具有一定的稳定性和准确性[17],一般认为3 mm及以上毛羽是有害毛羽[18],因此对检测到的3 mm及以上毛羽根数进行求和统计。

2 试验结果

不同试验方案毛羽根数检测结果见表1。

表1 不同试验方案毛羽根数检测结果Tab.1 Hairiness number test results of different test plans

3 试验结果讨论

3.1 毛羽指标的显著性分析

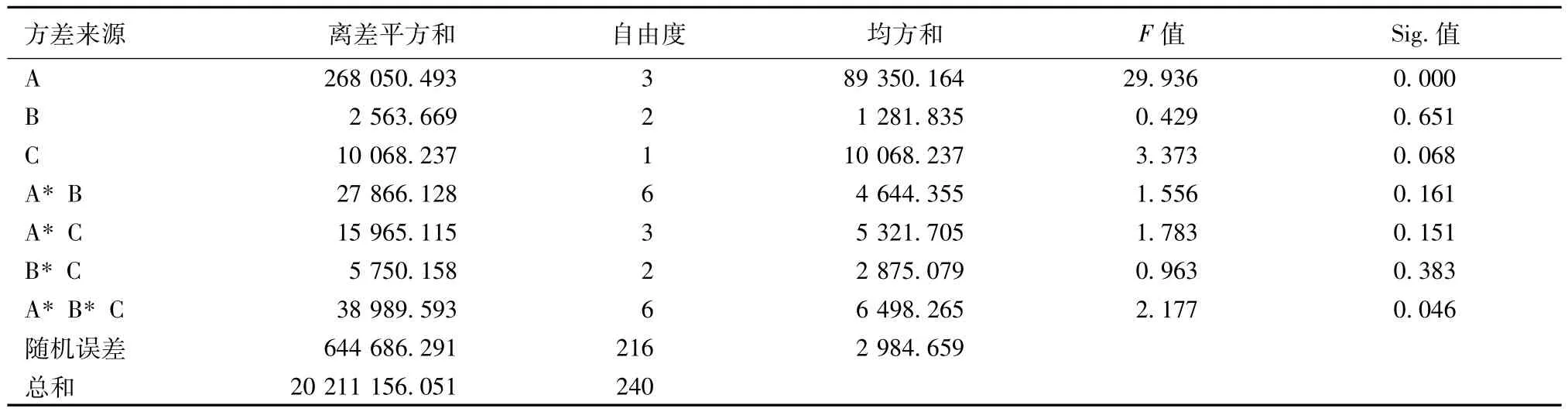

应用SPSS软件[19]对踵趾差、道夫速度、锡林速度3个因素对毛羽指标的显著性进行分析,具体分析结果见表2。

从表中数据可知,只有踵趾差因素A对毛羽影响显著,A*B*C影响接近显著,其他因素影响不显著。本文主要讨论踵趾差对毛羽指标的影响。

表2 毛羽影响因素方差分析表Tab.2 Variance analysis table of hairiness influence factors

3.2 踵趾差变化对纱线毛羽的影响

3.2.1 锡林速度较高

当锡林转速采用394 r/min的较高速度时,踵趾差对毛羽影响分析如下。

1)道夫速度为30 r/min:踵趾差为0.42 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.56 mm时次之,二者相差 4.42%,踵趾差为0.14 mm时最多。这说明道夫速度为30 r/min时:踵趾差为0.42 mm最有利于纱线中毛羽的减少,踵趾差为0.14 mm最不利于毛羽的减少。

2)道夫速度为25 r/min:踵趾差为0.42 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.56 mm时次之,二者相差 7.41%,踵趾差为0.14 mm时最多。这说明道夫速度为25 r/min时:踵趾差为0.42 mm最有利于纱线中毛羽的减少,踵趾差为0.14 mm最不利于毛羽的减少。

3)道夫速度为20 r/min:踵趾差为0.56 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.42、0.28 mm(二者纱线中3 mm及以上毛羽根数相同)时次之,二者相差18.4%,踵趾差为0.14 mm时最多。这说明道夫速度为20 r/min时:踵趾差为0.56 mm最有利于纱线中毛羽的减少,踵趾差为0.28、0.42 mm(二者相同)次之;踵趾差为0.14 mm最不利于毛羽的减少。

根据以上讨论可看出,锡林速度为394 r/min时:道夫速度为30、25 r/min,踵趾差为0.42 mm最有利于纱线中毛羽的减少;道夫速度为20 r/min,踵趾差为0.56 mm最有利于纱线中毛羽的减少,踵趾差为0.42、0.28 mm(二者相同)次之。道夫速度为30、25、20 r/min,踵趾差为0.14 mm时,纱线中3 mm及以上毛羽根数均为最多,最不利于纱线中毛羽的减少。

3.2.2 锡林速度较低

当锡林转速采用296 r/min的较低速度时,踵趾差对毛羽影响分析如下。

1)道夫速度为30 r/min:踵趾差为0.56 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.28 mm时次之,二者相差 22.47%,踵趾差为0.42 mm时最多。这说明道夫速度为30 r/min时:踵趾差为0.56 mm最有利于纱线中毛羽的减少;踵趾差为0.42 mm最不利于毛羽的减少,踵趾差为0.14 mm时次之。

2)道夫速度为25 r/min:踵趾差为0.56 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.28 mm时次之,二者相差 6.25%,踵趾差为0.14 mm时最多。这说明道夫速度为25 r/min时:踵趾差为0.56 mm最有利于纱线中毛羽的减少,踵趾差为0.14 mm最不利于毛羽的减少。

3)道夫速度为20 r/min:踵趾差为0.56 mm时,纱线中3 mm及以上毛羽根数最少,踵趾差为0.42 mm时次之,二者相差 1.70%,踵趾差为0.14 mm时最多。这说明道夫速度为20 r/min时:踵趾差为0.56 mm最有利于纱线中毛羽的减少,踵趾差为0.14 mm最不利于毛羽的减少。

根据以上讨论可看出锡林速度为296 r/min时:道夫速度为30、25、20 r/min,踵趾差为0.56 mm时,纱线中3 mm及以上毛羽根数均为最少,最有利于纱线中毛羽的减少。道夫速度为25、20 r/min时,踵趾差为0.14 mm,纱线中3 mm及以上毛羽根数均为最多,最不利于纱线中毛羽的减少;道夫速度为30 r/min时,踵趾差为0.42 mm,纱线中3 mm及以上毛羽根数最多,最不利于纱线中毛羽的减少,踵趾差为0.14 mm时次之。

综上所述,踵趾差对纱线毛羽具有显著的影响。锡林速度为394 r/min时,总体上以踵趾差采用0.42 mm所加工的纱线毛羽最少;当锡林速度为296 r/min时,所有方案以踵趾差采用0.56 mm所加工的纱线毛羽为最少。在所有试验方案中总体上以0.56 mm和0.42 mm 2档踵趾差有利于毛羽的减少;以0.14 mm踵趾差所加工的纱线毛羽为最多。说明过小踵趾差不利于毛羽的减少。

3.3 踵趾差变化对毛羽影响的机制分析

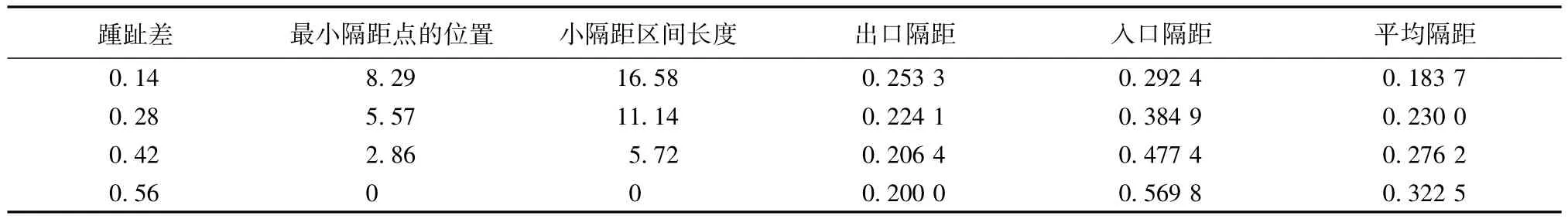

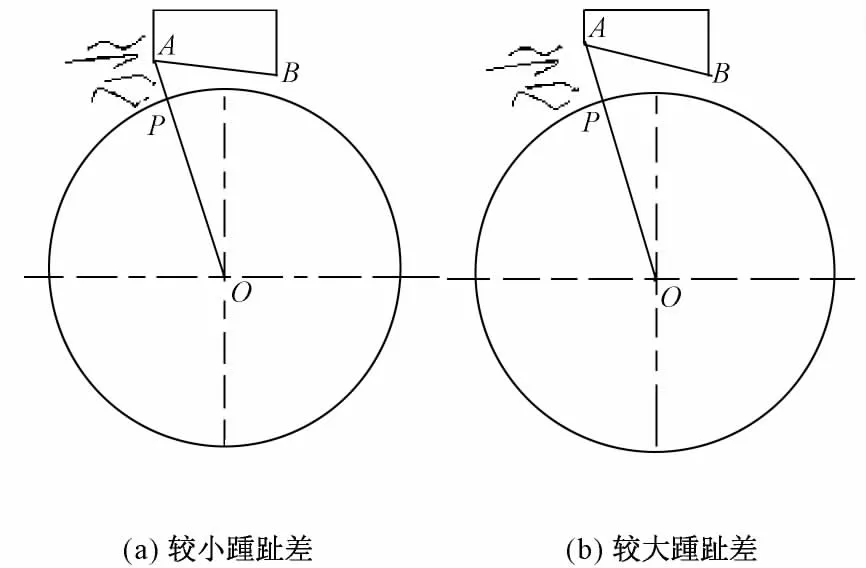

根据G.Mandl梳理理论,只有当纤维一端为盖板针齿抓取,另一端为锡林针齿所抓取时,才会发生分梳作用[20]。因此,从理论上讲,盖板和锡林间隔距越小,越有利于分梳过程的进行。本文试验盖板踵趾差分别采用0.14、0.28、0.42和0.56 mm4种,隔距均采用0.2 mm,根据文献[15-16]的计算公式,可以计算出不同踵趾差几个主要隔距点的位置大小及小隔距区间的长度,结果如表3所示,不同踵趾差下盖板入口隔距的比较见图1。图中AB为盖板植针宽度,PA为盖板入口隔距,OP为锡林半径。

表3 不同踵趾差时的隔距变化情况Tab.3 Setting change under different heel-toe differences mm

图1 不同踵趾差下盖板入口隔距的比较Fig.1 Comparison of flat entrance setting under different heel-toe differences.(a)Small heel-toe difference;(b)Big heel-toe difference

由表3可知,采用相同隔距,踵趾差愈小,小隔距区间愈大,平均隔距也愈小,因此单纯从分梳角度而言,踵趾差越小越有利于梳理强度的提高,有利于纤维的分离,进而有利于提高分梳质量,但实际情况是成纱中毛羽数量是增加的。其可能原因在于,当踵趾差过小时,盖板与锡林间进口隔距也较小,例如踵趾差为0.14 mm时,入口隔距仅为0.292 4 mm。而踵趾差为0.42 mm时,入口隔距为0.477 4 mm,踵趾差为0.56 mm时,入口隔距为0.569 8 mm(见表3),当盖板踵趾差小时(见图1(a)),锡林上纤维进入盖板与锡林分梳区时,将会发生纤维和纤维束充塞在盖板针布入口处,纤维将会“乱哄哄”地交错叠塞,不利于分梳,也不利于以后的释放[21],这种无序杂乱的纤维层会造成须条中纤维伸直平行度较差,即在成纱前须条中存在更多的已倾斜于纱轴的纤维,使得成纱三角区变宽变长,它们比平行纤维更易成为加捻毛羽,最终导致成纱中毛羽数量增加[22]。当踵趾差大时(见图1(b)),由于入口隔距增大,喂入到清洁盖板纤维和纤维束有序而有弹力填充在针间,然后逐步形成弹性回复力,层层纤维有序地积累叠压形成向下弹性回复力,纤维转移分梳将会有序进行,须条中纤维伸直平行度变好,成纱三角区变小变短,使得成纱中加捻毛羽数量减少。这可能就是过小盖板踵趾差(0.14、0.28 mm)的毛羽数量总体上比0.42、0.56 mm大踵趾差多的原因。

4 结论

1)踵趾差对纱线毛羽有显著影响。

2)较大踵趾差(0.56、0.42 mm)有利于纱线毛羽的减少;踵趾差为0.14 mm最不利于纱线毛羽减少。

3)踵趾差过小,即盖板入口隔距过小,纤维在盖板针布入口处,排列混乱,产生严重充塞现象,不利于分梳,并使得须条中纤维伸直平行度变差。这可能就是过小踵趾差(0.14 mm)导致毛羽数量增加的原因。

[1]周旭玲,吴世华,陈彩惠,等.棉/彩棉/绢丝混纺纱线的研制[J].纺织学报,2010,31(1):32-35.ZHOU Xuling,WU Shihua,CHEN Caihui,etal.Development of cotton/colored cotton/spun silk blended yarn[J].Journal of Textile Research,2010,31(1):32-35.

[2]徐卫林,夏治刚,丁彩玲,等.高效短流程嵌入式复合纺纱技术原理解析[J].纺织学报,2010,31(6):29-36.XU Weilin,XIA Zhigang, DING Cailing, etal.Analyzing principle of high-efficiency and shortenedprocess embedding spinning technology[J].Journal of Textile Research,2010,31(6):29-36.

[3]付江,于伟东.假捻集聚纺纱方法中基本工艺参数的作用分析[J].纺织学报,2011,32(5):38-42.FU Jiang,YU Weidong.Analysis on basic parameters of false-twist compact spinning[J].Journal of Textile Research,2011,32(5):38-42.

[4]付江,于伟东.假捻集聚纺假捻器位置及结构参数的优化[J].纺织学报,2011,32(6):135-140 FU Jiang,YU Weidong.Optimization of gauge and structuralparametersoffalse twisteroffalse-twist compact spinning method[J].JournalofTextile Research,2011,32(6):135-140.

[5]张英姿,邱华,吴敏,等.旋流器纱道截面形状对环锭纺纱线质量的影响[J].纺织学报,2011,32(7):137-141.ZHANG Yingzi,QIU Hua,WU Min,et al.Effect of yarn trajectory cross-sectionalshape ofcycloneon yarn properties[J].Journal of Textile Research,2011,32(7):137-141.

[6]BARELLA A.The hairiness of yarns[J].Textile Progress,1993,24:10-25.

[7]BARELLA A, MANICH A M.Yarn hairiness update[J].Textile Progress,1997,28:5-18.

[8]BARELLA A,MANICH A M.Yarn hairiness:a further update[J].Textile Progress,2000,31:1-23.

[9]常涛,丁文利,李燕,等.纺纱工艺参数与成纱毛羽的关系[C]//2006年中国纱线质量暨新产品开发技术论文集.西安:全国棉纺织科技中心,2006.CHANG Tao, DING Wenli,,LIYan,et al.Relationship between spinning process parameters and yarn hairiness[C]//Proceedings of Yarn Quality and New Product Development of China in 2006.Xi'an:Nation Cotton Textile Technology Center,2006.

[10]孙鹏子.梳棉机工艺技术研究[M].北京:中国纺织出版社,2012:186-188.SUN Pengzi.Carding Machine Technology Research[M].Beijing:China Textile & Apparel Press,2012:186-188.

[11]ZHANG Mingguang,YU Xuezhi,SUN Pengzi.Effect of new type gill pin on polyester yarn hairness[J].Advanced Materials Research,2011,332-334:545-548.

[12]HIROSHI K,SUSUMU H.The flats of a carding machine,part 3:flats with wider wire-sets[J].Journal of the Textile Machinery Society of Japan, 1976,29(3):T41-T49.

[13]陈加才,毛志勇.梳棉机盖板踵趾差与针面形状的分析和实验[J].棉纺织技术,1983,11(6):7-11.CHEN Jiacai,MAO Zhiyong.Analysis and experimental on heel-toe difference and pin surface shape of carding machine[J].Cotton Textile Technology,1983,11(6):7-11.

[14]魏宗升.小踵趾差盖板的试验分析[J].纺织学报,1987,8(1):36-39.WEIZongsheng.Testanalysis ofsmallheel-toe difference flat[J].Journal of Textile Research,1987,8(1):36-39.

[15]SUN Pengzi,JU Yanqing,ZHANG Mingguang.Effects of cylinder radius,setover and heel-toe difference on cylinder-flat gauge of a card[J].Journal of Donghua University:English Edition,2007,24(5):657-661.

[16]SUN Pengzi,JU Yanqing,LI Yanhong,et al.Length of smallgauge zone between cylinder and flat of a card[J].Journal of The Textile Institute, 2012,103(9):980-984.

[17]上海纺织控股(集团)公司.棉纺手册[M].3版.北京:中国纺织出版社,2004:966.Shanghai Textile Holding(Group)Company.Cotton Spinning Handbook[M].3rd ed.Beijing:China Textile& Apparel Press,2004:966.

[18]徐少范.棉纺质量控制[M].北京:中国纺织出版社2002:208.XU Shaofan.Cotton Textile Quality Control[M].Beijing:China Textile & Apparel Press,2002:208.

[19]SU Jinming.A Guide to Statistics Software SPSS 12.0 forWindows[M].Beijing:PublishingHouseof Electronics Industry,2004:253-259.

[20]MANDL Gerhard.New technology for improved carding[J].Melliand English,2005,87(3):E18-E21.

[21]张文赓.盖板梳理理论的新解[J].东华大学学报:自然科学版,2011,37(2):133-137.ZHANG Wengeng.New explanation of flat carding theory[J].Journal of Donghua University:Natural Science Edition,2011,37(2):133-137.

[22]王睿谦.纱线毛羽形成机理[J].纺织科学研究,1990(3):27-33.WANG Ruiqian.Yarn hairinessformation mechanism[J].Textile Science Research,1990(3):27-33.