双针床短毛绒织物的CAD设计与仿真

2013-09-27丛洪莲张爱军

雷 惠,丛洪莲,张爱军

(江南大学针织工程研究中心,江苏无锡 214122)

双针床短毛绒织物是在双针床拉舍尔经编机上生产的一种绒类织物,具有抗压性强,尺寸稳定性好,不易脱毛,手感丰满,绒面弹性感强,抗皱能力好,洗后缩水率低等优点。利用色纱和组织变化可以生产出花纹色彩丰富的经编短绒织物,广泛应用于装饰领域和服用领域,例如沙发套、汽车坐垫、靠背、席梦思面料、墙布及窗帘、服装等[1]。

随着双针床短毛绒织物需求量增大,传统手工设计方法繁琐,需要手动画出垫纱数码图和意匠图,设计人员工作量大[2],无法适应市场需求,运用计算机辅助设计可以简化设计流程,提高设计效率和准确性[3]。目前双针床短毛绒织物的计算机辅助设计系统有德国的EAT系统、江南大学的WKCAD系统。EAT系统可以通过垫纱和穿经设计毛绒织物,但仿真效果一般。WKCAD系统通过垫纱、穿经和花型意匠设计毛绒织物,仿真效果也不够理想。

本文深入研究毛绒织物的外观特点,将图像处理技术中的模糊滤镜功能应用于织物仿真,探索出一种新的毛绒织物表面模拟方法,获得与实物绒毛图像更接近的仿真效果。

1 双针床短毛绒织物CAD设计模型

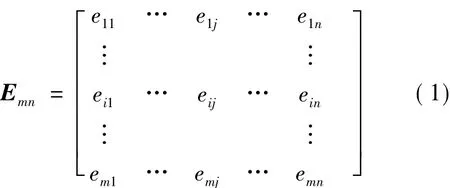

1.1 意匠图的数学模型

意匠图主要控制毛绒梳栉的垫纱运动,利用不同颜色表示织物绒梳的垫纱运动信息,可以用二维矩阵 E[5]表示。式(1)中 i=1,2,…,m,m 为完全组织的横列数;j=1,2,…,n,n为完全组织的纵行数;eij的取值范围为1,2,…,Z,Z为设计意匠图时所用的颜色总数。

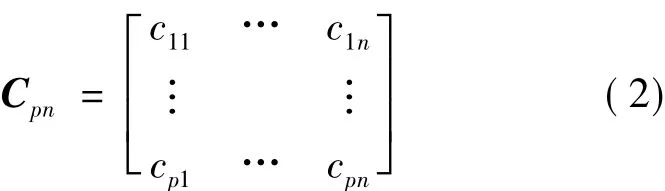

1.2 穿经循环的数学模型

双针床毛绒织物一般采用6~8把梳栉进行编织,每把梳栉都有各自的穿纱方式[6],穿经方式的数学模型用矩阵表示:

式中:p为参加编织的梳栉总数;n为完全组织的纵行数,Cpn的取值为0,1,2…… “0”表示梳栉在当前针间位置空穿。其他数值代表梳栉在当前针间位置所穿纱线的类型[7]。

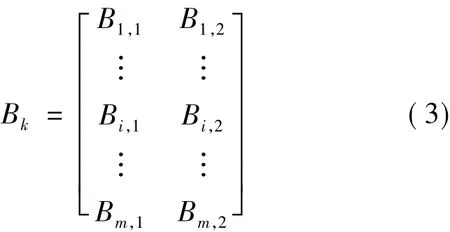

1.3 垫纱数码的数学模型

双针床织物的垫纱数码中,每个横列由4个垫纱数码组成,前2个数值表示前针床垫纱情况,后2个数值表示后针床垫纱的情况,同一横列间的数字用“-”连接,在各横列之间,用“/”分开,垫纱数码从右向左进行标注。

双针床短毛绒织物的地梳GB1和GB2只作用于前针床,GB5和 GB6只作用于后针床,GB3和GB4作用于前后针床,但其垫纱数码在前后针床完全一致,因而垫纱数码可以简化成2个数字表示,GB1、GB2、GB3、GB4 仅用前 2 个数字表示,GB5、GB6仅用后2个数字表示,即转化为单针床垫纱数码的表示方法:

式中:k=1,2,…,p,p 为参加编织的梳栉总数;i=1,2,…,m;Bi1=B(k,i,1)表示第 k 把梳栉在第 i横列针前横移前的位置,Bi2表示第k把梳栉在第i横列针前横移的位置[8]。

为了判断梳栉针前横移方向,设定数组U(i,j)来表示梳栉针前横移的情况。U(i,j)=l(i,j,2)-l(i,j,1),若 U(i,j) > 0,梳栉在当前横列从右向左进行针前横移;若U(i,j)<0,梳栉在当前横列从左向右进行针前横移。

经编短毛绒织物的地组织的垫纱相对固定,GB1和GB6采用5针衬纬组织,GB2和GB5采用同向的开口编链,确定花高后,其垫纱数码可以迅速确定。

绒梳的垫纱运动由意匠图和穿纱情况共同决定。同一横列毛绒梳在前后针床的垫纱运动一致,且与相应针床的地梳针前垫纱方向相同。设计者只需要画出毛绒梳栉的走纱轨迹,设计系统可以自动读取所在横列地梳的针前垫纱方向,使毛绒梳栉的针前垫纱方向与地梳一致,自动生成相应的垫纱数码。

2 双针床短毛绒织物仿真方法

毛绒织物的表面具有特殊的绒面效果,目前的仿真方法难以真实地表现织物的外观。由于柔性织物本身的物理力学性能非常复杂,其材料的多样性、结构的复杂性以及形状的不规则性都给织物的仿真带来很大的困难[9]。通过分析毛绒织物的表面效果,得到毛绒织物的外观特点,运用图像处理技术中的模糊滤镜功能处理毛绒意匠图,可模拟毛绒织物表面效果,探索出新的毛绒仿真方法。

2.1 毛绒织物的仿真原理

通过分析毛绒织物的表面效果,发现相对于其他少梳经编织物,毛绒织物最大的特点是花纹轮廓模糊。利用图像处理软件中不同的模糊滤镜进行一系列试验发现,通过像素化滤镜与模糊滤镜共同处理毛绒意匠图的效果最接近毛绒织物效果,对这2种算法深入研究,得到了毛绒织物表面模拟方法。

滤镜的功能是通过像素重算实现的。计算机内部根据滤镜的命令分析或选择区域的色度值和每个像素的位置,根据复杂数学计算结果代替原来的像素,并应用到图像中,使图像呈现出另一种效果[10]。使用模糊滤镜组中的滤镜功能可以将图像边缘过度清晰或对比度过于强烈的区域进行模糊,起到柔化图像的作用。

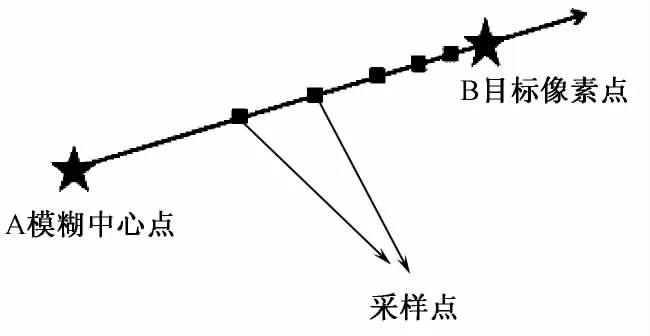

径向模糊算法的实质为目标图像上某点颜色值为源图像对应点向中心点方向上一定距离的像素平均值。如图1所示,方点为采样点,处理每个像素都要找到其对应的采样点,计算这些点的颜色平均值,颜色平均值即为目标图像上该点的像素值。其中采样点的个数在程序中称为步数(step),点的间隔成为步长,在程序中步长为采样点间距(scale)值,采样点间距不是等距离的,离中心点越近采样点越稀疏。

图1 采样点选取图Fig.1 Sampling points selected diagram

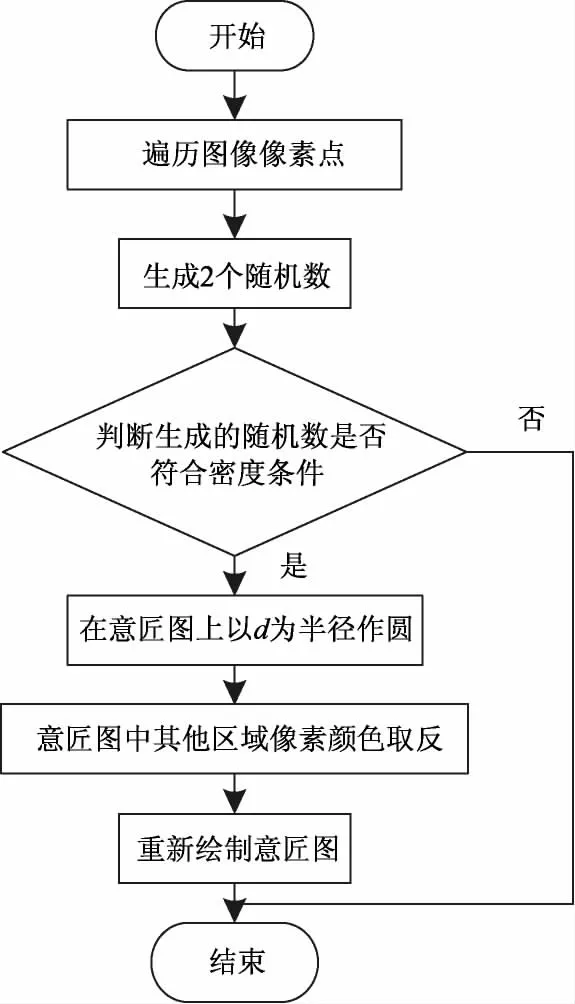

图2 图像颗粒化处理流程Fig.2 Process flow of pattern granulation

2.2 双针床毛绒织物仿真实现

根据毛绒织物的仿真原理,研究双针床短毛绒织物的仿真算法,利用VC++.NET程序语言作为软件开发工具,实现双针床短毛绒织物的仿真。

图像毛绒化处理的过程主要分为2个阶段,第1个阶段为图像颗粒化处理,第2个阶段为径向模糊。图像颗粒化通过遍历意匠图像素点,在符合条件的颗粒点处做圆,其余地方像素取反,具体过程如图2所示。

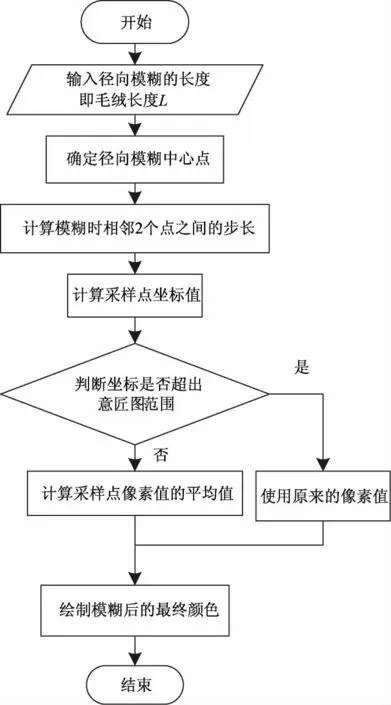

径向模糊的效果是通过在意匠图上所有像素点与其模糊中心点连线上取若干点像素值,将取得的所有像素值的平均值作为该点的新像素值而得到的。具体过程如图3所示。

图3 径向模糊处理流程Fig.3 Process flow of radial blurring

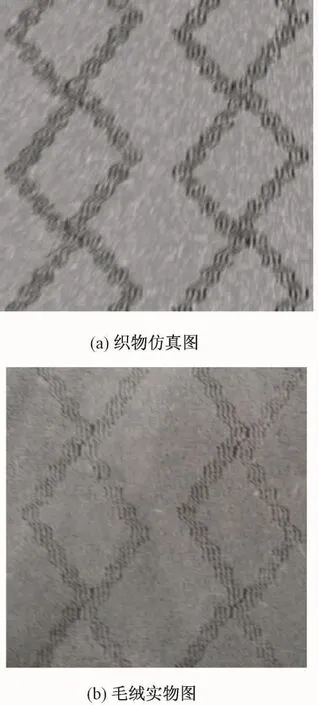

当毛绒长度为6 mm时,将毛绒意匠图进行如上处理后,图片效果如图4示。按照新方法进行处理的仿真图效果更接近真实的毛绒织物。

2.3 毛绒状态影响因素分析

在仿真过程中,毛绒状态主要决定因素有毛绒的密度、长度和起毛方向。

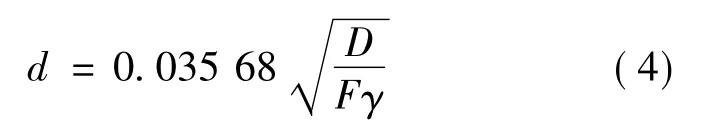

1)毛绒的密度(z)。毛绒的密度与2个参数有关,即绒纱纱线的孔数F以及线密度D(tex)。在仿真中当纱线的密度γ(g/cm3)确定后,起毛颗粒的直径d由纱线的线密度和孔数决定,纱线的细度用特克斯表示时,起毛颗粒的直径d(mm)的计算值为

每个毛绒线圈的基部有2个延展线形成毛绒,因此毛绒的密集程度即起毛颗粒的数目z=2F。在仿真过程中,当2个随机参数满足密度条件时,以d为半径在随机点处作1个圆,这个圆即为径向模糊时的目标像素点,其余位置像素值取反。

图4 仿真效果Fig.4 Simulation effect.(a)Fabric simulation diagram;(b)Short pile fabric picture

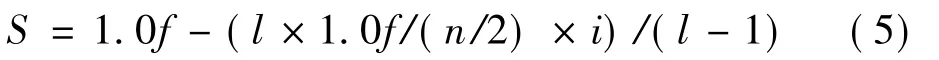

3)毛绒长度(L):双针床毛绒织物的毛绒长度由2个脱圈板之间的距离(h)决定,毛绒的长度L近似等于脱圈板之间距离的一半,即L=h/2。仿真时,毛绒的长度决定采样点的步数和步长。采样点的步数即径向模糊时的长度,对应毛绒的长度L。选取的步长根据采样点的个数计算得到,计算式为

式中:S为选取采样点的步长;f为采样点与模糊中心点之间的距离;l为采样点的步数;n为完全组织纵行数的宽度;i为采样点的计数变量。

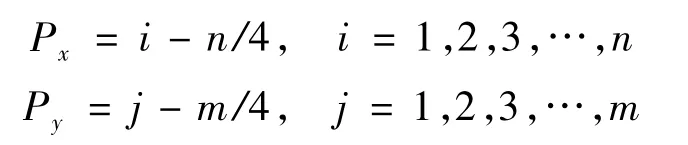

3)起毛纤维的方向控制:若毛绒织物不经过轧花工艺处理,则织物表面的绒毛呈现出整体一致,局部随机的效果。在仿真过程中,起毛方向就是起毛中心点与目标像素点连线的方向。每个目标像素点对应1个模糊中心点。模糊中心点P(x,y)的选取方式如下:

式中:Px为中心点的横坐标值;Py为中心点的纵坐标值。

3 结论

1)由于双针床毛绒织物的绒梳在前后针床的垫纱数码相同,因而其垫纱数码的数学模型可以简化为二维数组,且绒梳与其相应横列地组织针前垫纱方向相同,在垫纱轨迹确定后即可根据前后针床地组织的垫纱方向确定垫纱数码,实现垫纱数码的自动生成。

2)通过分析毛绒织物的表面特征,发现毛绒织物的花型图案边缘模糊,这种效果可以通过数字图像处理技术中的模糊功能实现,通过颗粒化和径向模糊2个阶段处理可以获得与实物图效果相近的毛绒效果。

3)在毛绒织物的仿真过程中,本文仅考虑普通剖绒织物的仿真,在实际生产中,也常采用轧花等后处理工艺,使绒毛方向呈现特定倒伏规律,可以在本文方法的基础上,增加控制模糊中心点的控制模块,即可实现轧花工艺效果。

[1]缪旭红,蒋高明.双针床短毛绒织物的花型设计方法探讨[J].针织工业,2004(3):29-32.MIAO Xuhong,JIANG Gaoming.A research on the pattern design methods of short plush fabrics on double needle-bed warp knitting machine[J].Knitting Industries,2004(3):29-32.

[2]蒋高明.现代经编产品设计与工艺[M].北京:中国纺织出版社,2002:364-375.JIANG Gaoming.Design&Technology of Warp Knitting Products[M].Beijing:China Textile & Apparel Press,2002:364-375.

[3]丛洪莲,蒋高明.经编针织物CAD系统的开发应用[C]//2005年全国经编技术交流会论文集.常德:中国纺织工程学会,2005:136-141.CONG Honglian,JIANG Gaoming.The development and application of the warp knitting CAD system[C]//The National of Warp Knitting Technology Exchange in 2005.Changde:China Textile Engineering Society,2005:136-141.

[4]张爱军,蒋高明.经编针织物CAD系统的数据结构设计[J].针织工业,2008(1):28-30.ZHANG Aijun,JIANG Gaoming.The data structure design for warp knitting CAD system[J].Knitting Industies,2008(1):28-30.

[5]洪国胜,张建原,洪月里.C++Builder程序设计轻松上手[M].北京:清华大学出版社,2001:32-87.HONG Guosheng,ZHANG Jianyuan,HONG Yueli.C++Builder Program Design[M].Beijing:Tsinghua University Press,2001:32-87.

[6]杨静芳.经编双针床毛绒织物CAD软件设计[J].南通纺织职业技术学院学报,2007,7(4):17-10.YANG Jingfang.Computer-aided design of warp knitted double-needle bar short plush fabric[J].Journal of Nantong Textile Vocational Technology College,2007,7(4):17-10.

[7]蒋高明.贾卡经编针织物CAD理论研究[J].针织工业,2002(6):27-29.JIANG Gaoming.A theoretical study on the CAD technique for jacquard warp-knitted fabric[J].Knitting Industies,2002(6):27-29.

[8]杨静芳.经编针织计算机辅助设计系统[D].天津:天津工业大学,2006:1-67.YANG Jingfang.The warp knitting computer aided design system [D].Tianjin: Tianjin Industrial University,2006:1-67.

[9]陈辉,沈毅.关于织物仿真技术的综述[J].丝绸,2005(8):42-45.CHEN Hui,SHEN Yi.An overview on fabric simulation technique[J].Silk Monthly,2005(8):42-45.

[10]郭发明.Photoshop CS5从入门到精通[M].北京:人民邮电出版社,2010:318-329.GUO Faming.Photoshop CS5 From Entry to Master[M].Beijing: Postsand Telecommunication Press,2010:318-329.

[11]李刚.数字图像的模糊增强方法[D].武汉:武汉理工大学,2005:1-52.LIGang.The fuzzy enhancementmethod digital image[D].Wuhan:Wuhan University of Science and Technology,2005:1-52.