铝合金壳体件压铸工艺的数值模拟

2013-09-26刘珂黄文超袁世平刘斌

刘珂,黄文超,袁世平,刘斌

(1.重庆理工大学材料科学与工程学院,重庆 400050;2.工业和信息化部电子第五研究所华东分所,江苏 苏州 215011)

压力铸造成形是一种重要的材料成形方法。采用压铸方法得到的压铸件,由于具有强度高,表面硬度高以及形状复杂、薄壁等特点,因而得到了广泛的应用。在压铸过程中,因金属液在高速、高压下迅速充型和凝固,极易产生气孔、夹杂、冷隔、流痕等铸造缺陷[1],严重影响了压铸件的质量。

模具设计是影响压铸件成形的重要因素之一,尤其是浇注系统和排溢系统的设计。通过数值模拟压铸充型及凝固过程可以预测缺陷,从而优化模具设计。文中借助铸造模拟软件Anycasting对铝合金壳体零件的压铸过程进行模拟,进行分析并得出结论。

1 铝合金壳体件铸造工艺分析

铝合金壳体件的三维外形如图1所示,外形尺寸为164 mm×138 mm×75 mm,平均壁厚为5 mm,质量为1.17 kg。壳体件的材质为Al-Si-Cu系合金,铸件本体抗拉强度σb≥230 MPa,屈服强度σs≥150 MPa,属于高强度、高韧性的薄壁复杂零件。此零件为某型号汽车的转向器壳体件,是汽车转向系统的重要部件,对其内外质量的要求非常严格。

图1 壳体零件三维造型Fig.1 3D model of shell part

2 数学模型的建立

2.1 充型过程流场模拟的数学模型

针对液态金属充型过程,常用的数值模拟以动量守恒方程和质量守恒方程为基础[2]。

质量守恒方程:

式中:u,v,ω 分别为速度矢量在 x,y,z方向上的分量;ρ为单位密度的压力;gx,gy,gz为重力加速度分量;μ为运动速度;▽2为拉普拉斯算子。

2.2 凝固过程温度场模拟的数学模型

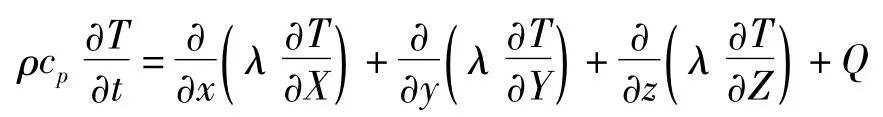

凝固传热的基本规律可以用傅里叶导热微分方程来描述:

式中:cp为定压比热容;λ为导热率;Q为热源项。

3 模拟过程的前处理

3.1 模拟模型的建立

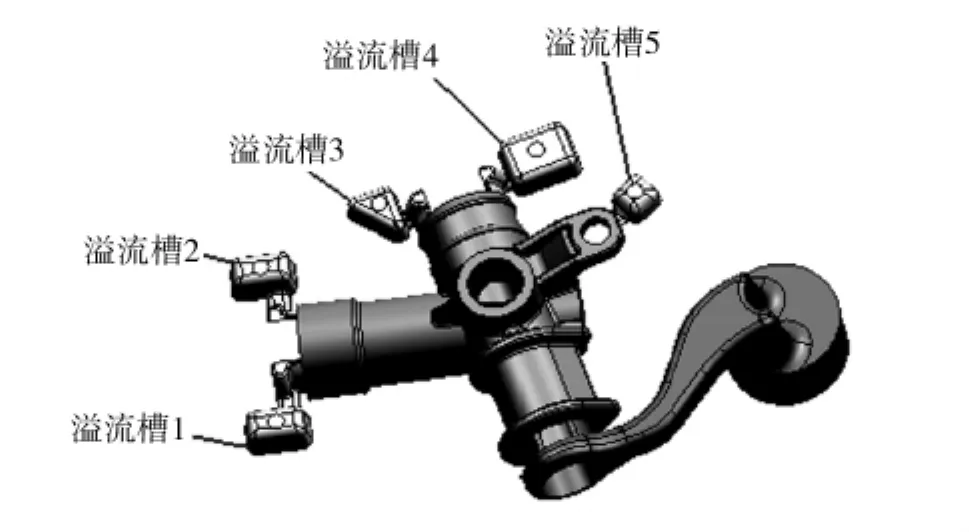

应用三维造型软件UG对壳体零件的浇注系统和排溢系统进行设计,由于零件具有3个不同方向的圆筒结构,至少需要4个不同方向上的抽芯机构,因此只能采用一模一腔的布局才能保证抽芯结构的合理设置。为使金属液沿型腔壁充填型腔,避免正面冲击型芯,采用环形浇口,这种浇口布局还能够增加压铸件的排气性。

在确定了浇注系统的位置之后,要合理确定排溢系统的位置。溢流槽通常设置在金属液最先冲击或最后充填的部位;或者在两股或多股金属液汇流、易裹入气体或产生涡流部位;或者在铸件局部过厚或过薄部位[3]。由此,在铸件端部设置了5个溢流槽,最终设置的浇注系统及溢流槽的位置,如图2所示。

图2 浇注系统和溢流槽的布置Fig.2 Layout of gating system and overflow well

利用Anycasting中的AnyMesh模块划分网格,最终划分的节点数为49594,网格数2044078,保存文件,导出.gsc格式文件。

3.2 模拟边界条件的确定

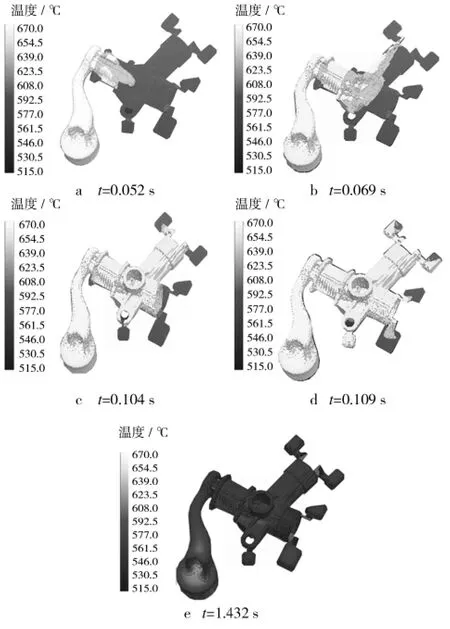

壳体铸件所选的铝合金材料为ADC12,其化学成分见表1。ADC12属于共晶型合金,其共晶温度约为577℃,液相线温度为580℃,固相线温度为515℃[4]。浇注温度一般较液相线高50~100℃,因此设定初始浇注温度为670℃。模具材料选择H-13钢。通过结合铝合金壳体铸件的结构特性和查阅压铸技术手册[5],确定了压铸工艺参数。压铸模拟的边界条件见表2。

表1 ADC12化学成分(质量分数,%)Table1 Chemical compositions of ADC12

表2 模拟的边界条件Table2 Boundary conditions of simulation

4 模拟结果及分析

压铸件的充型凝固过程会产生冲击破坏、氧化、传热等一系列物理及化学变化,在铸造过程中产生的大部分缺陷如卷气、夹渣、缩孔、缩松等,都与压铸件的充型过程有着紧密的联系。用数值模拟方法可以模拟金属液的流动状态及温度分布等变化规律,通过金属液的流动变化规律可以直观分析和预测缺陷,判断浇注系统及排溢系统设置是否合理。

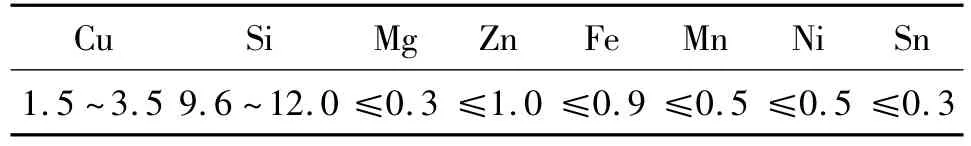

4.1 充型过程

图3 不同时刻的充型状态Fig.3 Filling state in different times

压铸壳体件不同时刻下的充型情况如图3所示。由图4可以看出,充型时间约为0.115 s。金属铝液充型平稳,未出现紊流、飞溅等现象。充型过程中温度场分布合理,保持了良好的流动性,金属铝液顺利充型,最终得到了良好的铸件。当t=0.052 s时,金属液由壳体件边上的环形内浇道进入型腔。在t=0.069 s时,金属液开始分流由直型腔进入左右两侧型腔。由于右侧管壁型腔较长且较厚,故其充型速度较左侧型腔更快。当t=0.104 s时,铸型部分的型腔都已充填完成,金属液进入溢流槽。由此验证了溢流槽设置在金属液最后填充部位的合理性。在t=0.109 s时,由图3中的温度分布可以看出,充型后型腔的金属液温度在623℃以上,避免了冷隔现象的产生。

图4 充型的时间分布Fig.4 Distribution of filling times

4.2 凝固过程分析

图5 不同时间的凝固状态Fig.5 Solidification state in different times

充型结束后整个型腔及浇注系统的凝固状态如图5所示,可以看出铸件完全凝固时所用时间为43.445 s。将铸件部分所标注的颜色与左侧的温度色相比较,即为对应部位的凝固时间。呈深色的型腔部位大部分的凝固时间在4 s之内,最后凝固的是呈浅色的直浇道部分。

图6 不同时刻凝固的温度分布Fig.6 Temperature fields of solidification in different times

不同凝固时刻的温度分布情况如图6所示。在t=2.200 s时,可以得出最先凝固的部位为溢口和内浇口,因为溢口和内浇口为薄壁部位,故这两处先凝固。由t=5.262 s到t=6.470 s的凝固顺序为从薄壁处的溢口和内浇口处向壁厚相对较厚的型腔中间部位凝固。在t=6.470 s时可以看出,管桶状型腔端处的4个溢流槽1,2,3,4在最后时刻凝固,起到了接纳型腔中的气体及夹杂物的作用,改善了填充条件。

4.3 缺陷预测

Anycasting中给出了缺陷预测模型,即 Probabilistic Defect Parameter,并在其中给出了含有相关参数的缺陷预测判据。选用参数为残余熔体模数(Retained Melt Modulus)的缺陷预测判据来预测缺陷,可得到与实际比较吻合的结果[6]。残余熔体模数公式为:

式中:M为残余熔体模数;V为残余熔体体积;A为残余熔体比表面积。

残余熔体模数基于孤立熔体预测缩松,A越小说明熔体比较集中,V越大,说明孤立熔池区越大,更容易形成孤立熔池而产生缩松缺陷。图7显示了缺陷的最终位置是在直浇道端面处,而压铸件型腔的凝固状态良好,未产生明显缺陷,与预测的结果吻合。

图7 缺陷概率参数Fig.7 Probabilistic defect parameter

5 结语

通过铸造模拟软件Anycasting模拟了铝合金壳体件充型和凝固过程。结果显示:在压射速度为2 m/s,浇注温度为670℃,模具预热温度为180℃时,铸件中缩孔、缩松等缺陷最少,性能最优。根据模拟结果对浇注系统及排溢系统进行了合理化设置,提高了后续生产质量。

[1]陈位铭,金胜灿.铝合金压铸工艺的数值模拟及应用[J].汽车技术,2005(6):32 -35.

[2]吴士平,于彦东,王丽萍,等.提高充型过程数值模拟运算速度的动态超松弛迭代算法[J].中国有色金属学报,2003,13(5):1219 -1222.

[3]模具实用技术丛书编委会.压铸模设计应用实例[M].北京:机械工业出版社,2005:114-115.

[4]纪莲清,纪培英,熊守美,等.浇注温度对ADC12合金超低速压铸件组织性能的影响[J].特种铸造及有色合金,2008,28(7):529 -531.

[5]宋满仓.压铸模具设计[M].北京:电子工业出版社,2010:70-88.

[6]徐慧.福特3S4G发动机缸盖低压铸造模拟分析及模具热平衡研究[D].重庆:重庆大学,2009.