身管膛线精锻成形金属流动与变形分析

2013-09-26樊黎霞王贺王志刚

樊黎霞,王贺,王志刚

(南京理工大学机械工程学院,南京 210094)

径向锻造是一种开式锻造工艺,专门加工长轴类以及具有内部形状的管状零件,如枪管膛线等。

径向锻造技术是身管膛线制造的一种方法,与传统锻造相比,存在残余压应力,可以提高身管强度。目前,很多专家学者对径向锻造过程进行了研究。1976年Lahoti和Altan[1]在他们的研究中假设径向锻造成形区域某个位置的金属不存在轴向流动,运用主应力法得出了径向锻造过程中预成形段、整形段区域的应力分布状况。A.Ghaei[2]使用主应力法分析了锤头压入角对精锻过程中身管变形的影响,此后他利用上限法求解了身管材料在精锻过程中的应变分布状况[3]。中北大学的李艳萍[4]利用滑移线场法分析了车轴径向锻造成形的过程,并得出了摩擦系数对身管心部应力状态影响较大的结论。

使用主应力法、上限法及滑移线场理论等解析方法对径向锻造过程进行求解的过程中假设较多,且对锻造过程中金属材料流动的分析比较困难。自20世纪90年代开始,有限元分析在工业界大量应用,使锻造成形过程虚拟地在计算机上实现,可以得到锻造过程中应力应变信息及传统方法不易获得的材料流动信息。夏占雪等[5]利用Deform软件对曲轴在锻造成形过程中每一步变形的情况、金属的流动情况以及模具型腔的充满情况进行了研究。董节功等[6]根据径向锻造的原理和GFM锻造机万能锤头锻打φ480 mm至φ250 mm圆棒料的工艺参数,采用Deform软件对锻造过程进行了数值模拟,并从坯料芯部的等效应变状态来研究锻件的锻透性,得到了锻透性与相对压下量、拉打速度的定量关系,由此确定万能锤头锻造工艺各道次的压下量,与实际生产结果有良好的一致性。Abbas Ghaei等[7]建立了二维轴对称及1/8的三维模型来对径向锻造进行研究,主要分析了进给速度、摩擦因子、锤头压入角及断面减缩率等工艺参数对锻打力的影响。中国兵器工业第五九研究所的曹洋等[8]利用Deform软件模拟出了径向锻造过程中棒材内部应力应变分布、变形抗力、温度分布等。1994年美国的Joseph等人利用Deform软件对管类零件径向锻造工艺进行数值模拟,将其径向锻造过程简化为二维轴对称模型,并将锤头和芯棒当作刚体处理。Joseph[9]的研究结果表明,精锻过程中塑性变形区的中间部分存在力学意义上的“中性面”,该区域两侧金属材料流动方向相反,与Altan的假设较为一致。武汉理工大学的韩星会等[10]利用Abaqus软件对轴类零件的径向压入量进行了研究,他的研究结果表明,不同的压入量会使得棒料呈现出不同的变形特点,适当的增加压入量可以消除棒料断面的凹坑和双鼓形缺陷。

总结精锻工艺的相关文献,采用传统力学解法很难得到身管膛线精锻成形过程中金属材料流动的信息,而运用有限元技术对锻造成形过程进行仿真模拟,分析成形过程,可以有效地预知成形过程中的金属流动规律、变形特点,容易引起锻件缺陷产生的各种原因,以及在成形过程中模具各部分的应力、应变情况。国内外的学者利用有限元模拟技术主要研究了身管在精锻过程中径向压入量、锤头压入角、断面减缩率等工艺参数对坯件质量、残余应力和锻打力的影响,基本忽略了膛线成形的过程,但膛线成形过程中金属的流动及变形特点对膛线质量会产生至关重要的影响。另外,由于对膛线成形过程中的材料流动情况进行观察和实验研究比较困难,所以对身管膛线成形金属流动的数值模拟分析是很有必要的。国内外文献表明,用有限元模拟金属流动有一定的精度和可行性,能满足工程要求。文中利用有限元模拟软件Abaqus建立了对称的1/4精锻模型,对身管精锻工艺中膛线的成形过程进行了数值模拟,分析了影响膛线质量成形过程中的材料流动情况。此外,还分析了芯棒尺寸及断面减缩率对膛线成形效果的影响。

1 身管膛线加工有限元模型建立

1.1 网格划分

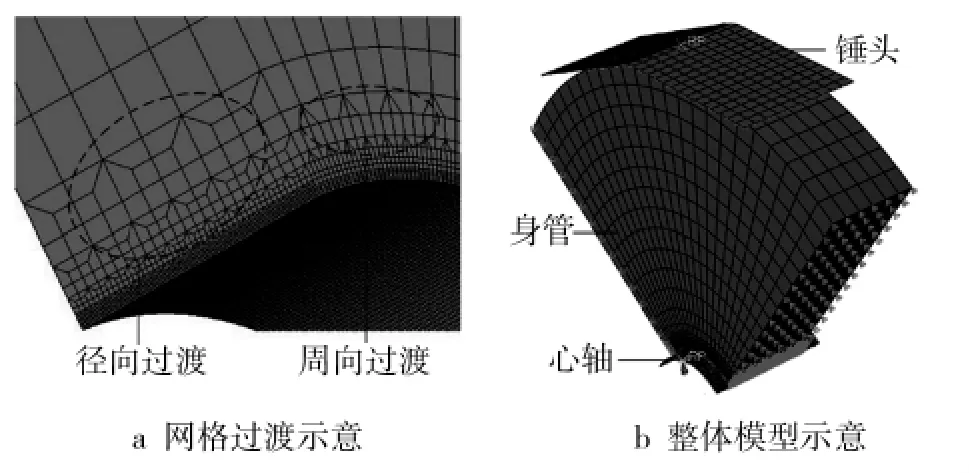

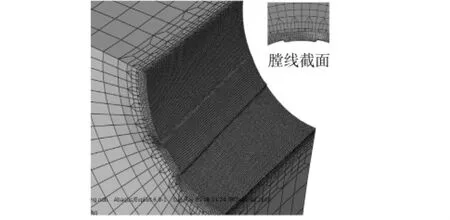

有限元动力显式算法中的迭代时间与最小网格尺寸成反比,身管网格的尺寸对计算时间有很大的影响,枪管膛线深度尺寸较小(0.06 ~0.08 mm),如果完全采用该尺寸范围内的网格,网格数目将极为庞大,在现有的计算条件下无法进行计算,因此需要对网格进行疏密过渡。网格过渡方式主要分为径向过渡与周向过渡,过渡比例设为1∶2。其中径向过渡网格类型为六面体,周向过渡网格类型为六面体与五面体(三棱柱),并且径向过渡与周向过渡过程应当交错进行。过渡方式如图1a所示,结果表明,采用疏密过渡后的网格数量大大减少,网格的质量依然符合计算精度的要求。

1.2 有限元模型建立

图1 膛线精锻有限元模型Fig.1 The FEA model of radial forging for rifling

针对膛线成形过程中存在的几何非线性、材料非线性以及大变形等特点,选用商业有限单元软件Abaqus中的动力显式算法进行径向锻造过程的有限元建模。有限元整体模型如图1b所示,包括锤头、身管和芯棒。截取身管的一段进行锻打研究,虽然与实际尺寸有差别,但也可体现锤头接触身管到压入量达到最大时膛线成形的金属流动情况。此外,可不考虑锤头的压入角,即直接使用锤头的整形段对身管进行锻打。用于模拟的身管毛坯、芯棒膛线的基本几何尺寸见表1。考虑到径向锻造模型的对称性,选用1/4模型进行模拟。身管单元类型选择带有沙漏控制的减缩积分单元C3D8R,由于身管径向锻造过程属于大变形过程,使用ALE网格自适应功能可使工件网格在变形过程中保持良好的质量。锤头、芯棒设置为刚体,单元类型选择4节点刚性单元R3D4。

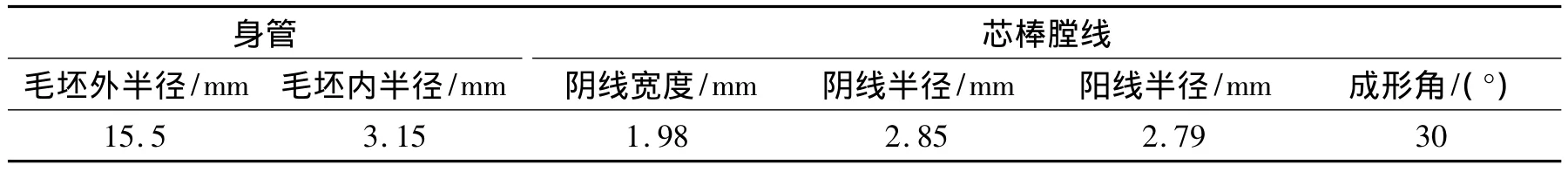

表1 用于模拟的身管和芯轴膛线的几何尺寸Table1 Geometry of the barrel rifling and mandrel used in modeling

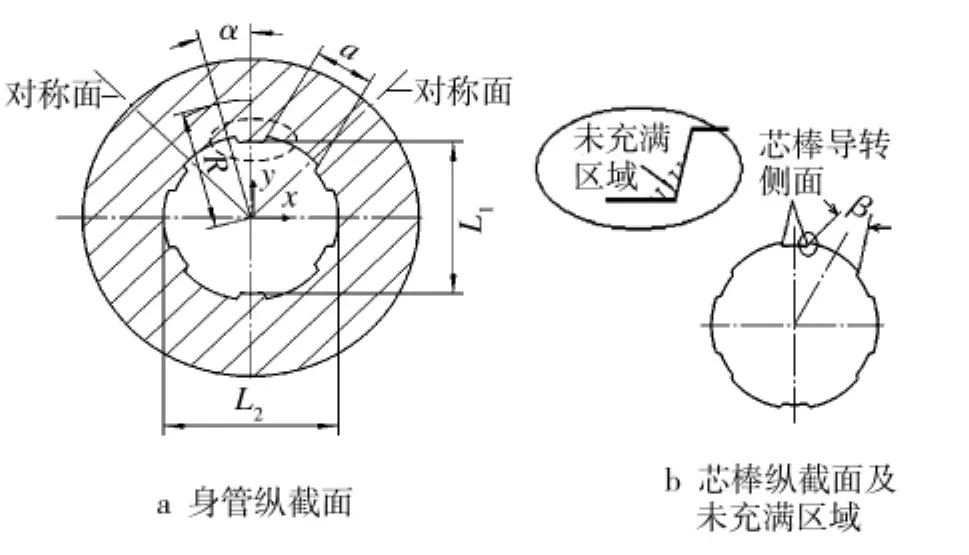

身管材料为30SiMn2MoVA,考虑到所研究的径向锻造过程是在室温下进行的,因此可以忽略温度及应变率对材料流变应力的影响。材料力学性能由拉伸试验得出,力学模型采用幂强化模型(σ=Kεn),各参数见表2。

表2 身管材料力学性能Table2 Mechanical properties of the barrel material

芯棒膛线有6条,导程为305 mm,右旋。在建立有限单元模型过程中需要定义2个接触对,即锤头与工件外圆表面的接触,芯棒与身管内表面的接触。在Abaqus中采用罚函数接触法定义各接触对间的约束,滑移公式选用有限滑移模型。此外,选用罚函数法来描述接触对间的摩擦行为,考虑到研究的径向锻造过程属于冷锻工艺,摩擦因子选为0.15。

径向锻造过程中锤头的运动符合正弦规律,考虑到所研究的径向锻造机器控制锤头运动的偏芯棒的偏心距为3.5 mm,且锤头的锻打频率为每分钟680 次,因此锤头的运动方程为:y=3.5sin(0.0714t)。在该有限元模型中,身管周向的2个截面定义轴对称边界条件,即2个截面不存在周向的运动,芯棒的6个自由度被完全限制。

2 身管膛线加工过程的金属流动情况分析

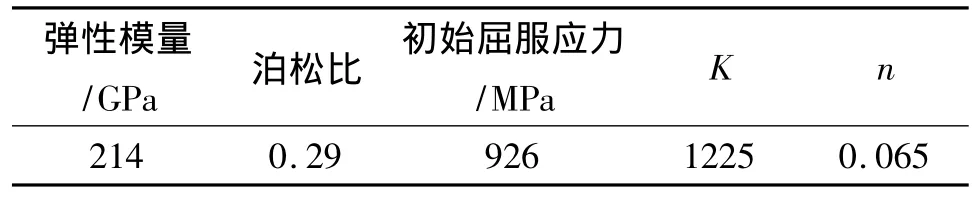

身管精锻工艺中阴线宽度a、阴线直径L2、阳线直径L1是膛线成形的3个最重要的指标,如图2a所示。在锻打时,首先毛坯的材料接触到芯棒外径,形成内膛阴线,然后在锤头力作用下,材料继续向阳线的空腔流动,形成内膛阳线。如果不充满,虽然能保证内膛阴线宽度,但不能保证阳线宽度,如图2b所示,所以阳线成形是膛线锻打加工的重点。由于膛线结构为螺旋形,因此芯棒成形槽的中心与锤头的对称中心线所成的角度对膛线部分的金属流动有一定影响,文中主要研究芯棒沟槽中心与锤头对称中心线重合时的金属流动情况。

图2 身管及芯棒纵截面Fig.2 The cross-section view of the barrel and the possible defect

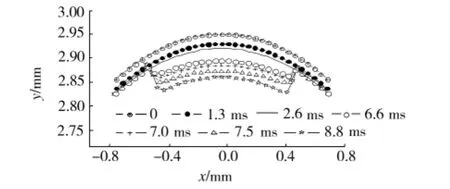

α是指在周向,膛线部分与中心轴线之间的夹角,如图2a所示。膛线部分(α取值范围为-45°~45°)身管毛坯内层金属材料在不同时间段的径向流动情况如图3所示,考虑到身管毛坯内径比芯棒外径稍大,身管在锤头作用下2.6 ms时开始接触芯棒。在0~2.6 ms内,身管材料径向流动较为一致,身管截面仍保持为圆形截面且厚度不变。

身管膛线成形时间主要集中在2.6~8.8 ms,金属材料在嵌入过程中,与芯棒导转侧面(如图2b所示)接触部分的材料流动较为明显。此时金属材料沿着导转侧面逐渐流入芯棒的阴线槽内,而未接触部分的材料径向流动较为均匀,截面在锤头下压过程中依旧保持为圆弧形。此外观察到身管阴线部分材料在锻打过程中的周向流动并不明显,表明流入芯棒凹槽内的金属源于正对位置的身管部分,而芯棒凹槽两侧的金属很少流入到凹槽内;锤头下压时间超过8.8 ms后,膛线区域内材料流动较少,此后锤头的下压能量主要转化为身管外圆材料流动的驱动力。

图3 身管毛坯内层金属材料在不同时间段的径向流动Fig.3 The radial flow of inner material in the barrel in different times

图4 身管毛坯内层金属材料流动分布Fig.4 Displacement distribution of the material near bore

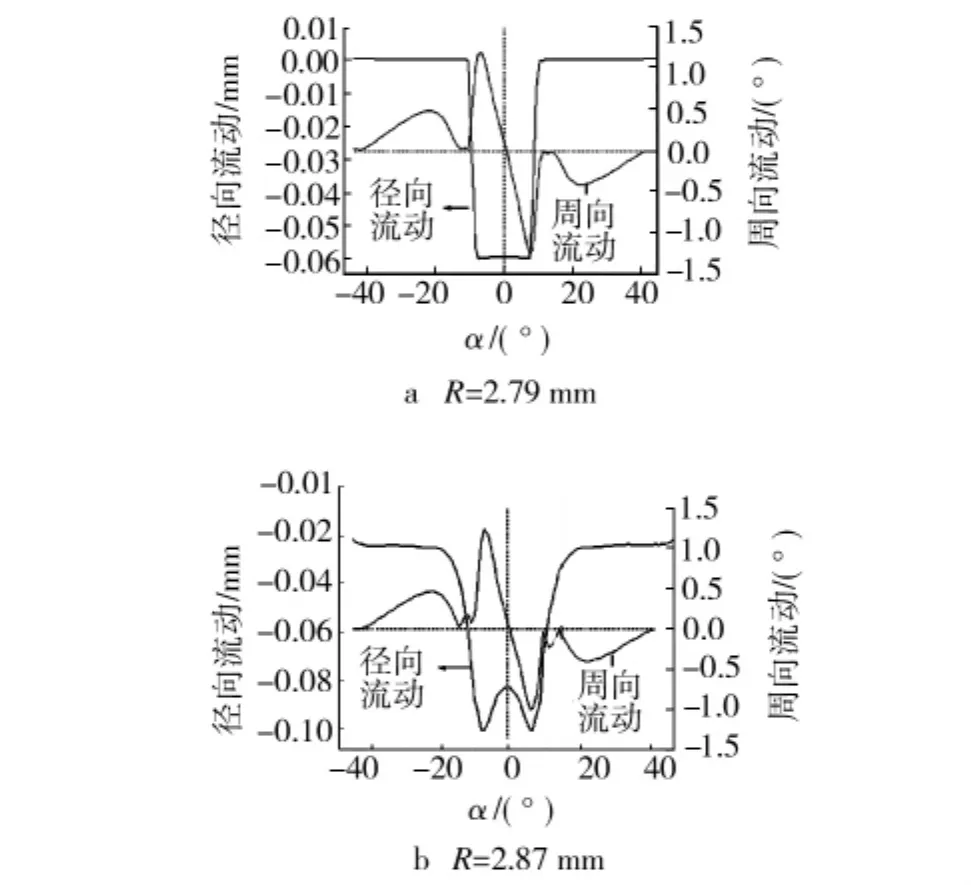

锤头压入量达到最大值时身管内层(R=2.79 mm)和靠近内层材料的流动随α变化的分布曲线如图4所示,定义金属材料顺时针流动为正。观察径向流动曲线,发现左右两侧近似于中心轴对称,45°对称面至身管阴线部分的金属材料在锻打过程中径向流动不明显,阳线部分金属在径向的位移曲线与芯棒形状较为相似;观察周向流动曲线,发现左右两侧近似于中心点对称,这是因为金属在精锻过程中会向中心流动,因此左右两侧的金属材料在周向的流动方向相反,大小相等。45°对称面至身管阴线部分金属中间部分的周向流动大于两侧,此外身管阴线附近的金属存在很小的周向流动,这是因为阴线附近金属需要流入到芯棒成形槽内。在芯棒的成形槽内,芯棒中心位置的金属材料在周向基本不流动,而其两侧的周向流动逐渐增加。

有限元模拟膛线成形的结果如图5所示,虽然枪管阴线和阳线的高度差只有0.06~0.08 mm,但用文中建立的有限元模型成功地模拟出了膛线的成形过程和结果。

图5 身管膛线成形结果Fig.5 The deformation of the barrel

3 影响膛线成形的因素

3.1 芯棒成形角β

芯棒成形角β是指在芯棒纵截面内,芯棒任一膛线两侧面的夹角,如图2b所示。在锻打过程中,芯棒成形角β过小时,往往会出现膛线无法充满等工艺缺陷。如前所述,这里重点分析不同的芯棒成形角β对阳线宽度的影响。

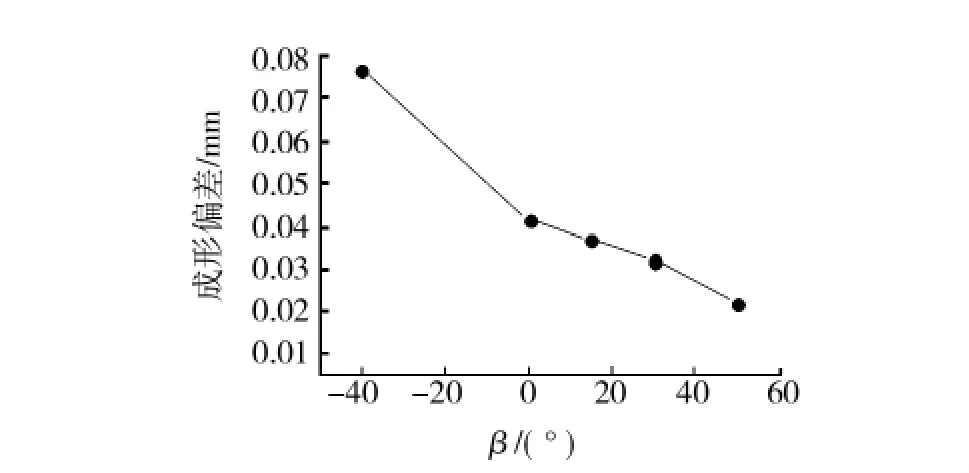

分别计算 β 为 -40°,0°,15°,30°,50°等 5 种情况下的身管膛线成形情况,并选用最终成形后阳线宽度与设计尺寸的差值即成形偏差作为观察依据。不同β对应的膛线成形情况如图6所示。

图6 芯棒成形角β对膛线成形的影响Fig.6 Variation of deformation with β

由图6可以看出,芯棒的成形角β对身管膛线的成形影响较大,β越大,膛线成形效果越好。当β为-40°时,膛线成形效果较差,当β大于0°时,成形偏差随着β的增大逐渐减小。文中研究的产品中,所选择的芯棒成形角为30°。

3.2 断面减缩率

断面减缩率对身管精锻的成形影响较大,过小的断面减缩率会造成身管无法锻透,金属材料无法获得均匀致密的金相组织;断面减缩率过大又会造成锤头锻打力过大,从而加速锤头的磨损,降低锤头使用寿命。

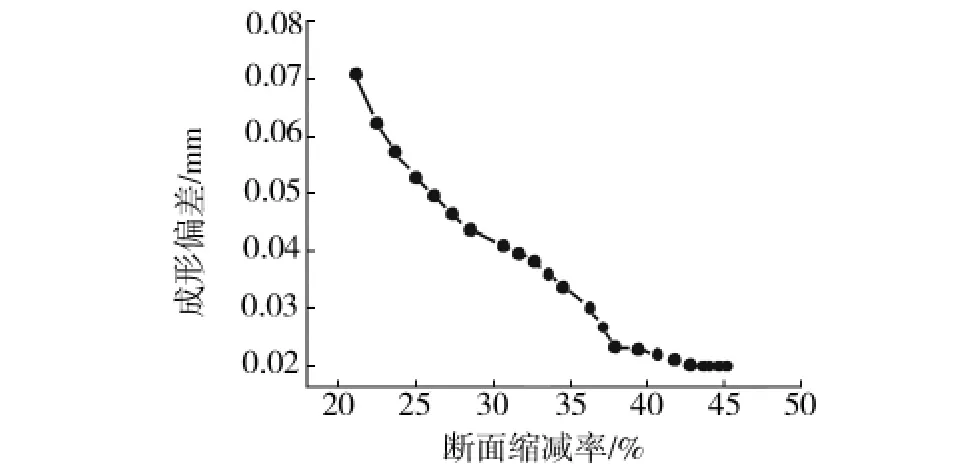

该模型采用改变锤头径向压下量的方式改变精锻模型的断面减缩率。不同断面减缩率对应的身管膛线成形偏差如图7所示。由图7可以看出,断面减缩率在20%~37%时,断面减缩率对膛线成形的影响比较显著,断面减缩率在37% ~45%时,阴线宽度随着断面减缩率的增大逐渐接近设计尺寸,变化趋势逐渐平缓。对于文中所研究的产品,断面减缩率选择在37%左右。

图7 断面减缩率对膛线成形的影响Fig.7 Variation of deformation with percentage of reduction

4 结语

文中建立了径向锻造过程的三维轴对称有限元模型,研究了材料嵌入芯棒过程中膛线成形时金属的流动情况,分析了芯棒成形角和断面减缩率对膛线成形的影响,得到以下结论。

1)在2.6~8.8 ms时,膛线部分金属材料流动最快,膛线成形过程主要集中在该时间区域;在8.8~22 ms时,锤头的能量主要使身管外圆直径减小,但仍有少部分转化为膛线内部金属流动的驱动力。

2)当芯棒沟槽中心与锤头对称中心重合时,嵌入芯棒沟槽内的金属材料主要来源于正对于芯棒成形槽上方的金属,而身管阴线两侧的金属材料很少流入到芯棒槽内。中心位置的金属材料在周向基本不流动,两侧的金属材料在径向的流动与中心轴线呈对称分布,在周向的流动与中心原点呈点对称分布,并且随着径向位置的变化而变化。

3)芯棒成形角β对身管膛线的成形影响较大,芯棒成形角β越大,膛线成形越有利。对应于文中所研究的产品,β角选择为30°。

4)断面减缩率在20%~37%之间时对膛线成形精度影响较大,断面减缩率越大,膛线成形效果越好;断面减缩率在37% ~45%之间时,在膛线成形过程中,阴线宽度会逐渐接近设计尺寸,变化趋势较为平缓。对应于文中所研究的产品,断面减缩率选择为37%。

[1]LAHOTI G D,ALTAN T.Analysis of the Radial Forging Process for Manufacturing Rods and Tubes[J].ASME J Eng Ind,1976,98:265 -271.

[2]GHAEI A.Study of the Effects of Die Geometry on Deformation in the Radial Forging Process[J].Journal of Materials Processing Technology,2005,170:156 -163.

[3]GHAEI A,TAHERI A K,MOVAHHEDY M R.A New Upper Bound Solution for Analysis of the Radial Forging Process[J].Int J Mech Sci,2006,48:1264 -1272.

[4]李艳萍,张治民,武凤英.车轴径向锻造过程分析[J].锻压装备与制造技术,2007,42(1):31-33.

[5]夏占雪,阮艳静,赵建申.CAD/CAE技术在曲轴锻件制造过程中的应用[J].锻压装备与制造技术,2005,40(2):55-58.

[6]董节功,周旭东,朱锦洪,等.径向锻造三维成形锻透性的数值模拟[J].机械工程材料,2007,31(3):80-82.

[7]GHAEI Abbas,MOVAHHEDY Mohammad R.Die Design of the Radial Forging Process Using 3D FEM[J].Journal of Materials Processing Technology,2007,182:534 -539.

[8]曹洋,康凤.赵祖德.旋转锻造技术的数值模拟仿真[J].锻压装备与制造技术,2005,40(6):35 -39.

[9]JOSEPH P,SHIVPURI Rajiv,PAINTER Brett.Application of the Finite-element Method to the Radial Forging of Large Diameter Tubes[J].Journal of Materials Processing Technology,1995,49:57 -74.

[10]韩星会,华林,胡亚民.轴类零件径向锻造压入量研究[J].锻压装备与制造技术,2006,41(6):75 -78.