GaN薄膜的两步法制备及其物性转变的研究

2013-09-15刘海瑞王晓宁董海亮贾虎生许并社

梁 建 刘海瑞 王晓宁 董海亮 贾 伟 贾虎生 许并社

(1太原理工大学新材料界面科学与工程教育部重点实验室,太原 030024)

(2太原理工大学材料科学与工程学院,太原 030024)

0 引 言

近年来ⅢA族元素(铝、镓、铟)的氮、氧化物半导体材料已成为研究热点,被广泛的应用于电子、光电子以及电化学等方面[1-4]。特别是GaN它的禁带宽度为3.4 eV(~365 nm),载流子带间跃迁产生辐射波短,从而使得它在蓝光、紫外光光电子器件以及高温、高频电子器件等方面具有广泛的应用前景[5-8]。

目前为止,研究者尝试不同方法来制备不同形貌的GaN纳米材料,例如氢化物气相外延技术(HVPE)[9],金属有机化学气相(MOCVD)[10],分子束外延(MBE)[11]和CVD[12]都是生长GaN基纳米材料的常用方法。尽管MOCVD生长GaN的质量较好,但该设备昂贵且操作复杂,与MOCVD,MBE等方法相比较,CVD法具有独特的优点:成本较低,操作简单。在采用常压简单CVD法制备GaN大多数是通过单质金属Ga或者氧化镓的直接氨化生成,而且生产的GaN的形貌很难控制[13-15],从而使得制备的GaN达不到应用的目的。而采用羟基氧化镓(GaOOH)氨化后得到的GaN的形貌不会随着氨化而改变[16-17],因此在合成形貌可控的GaOOH已成为研究的重点之一。

本文通过简单的水热方法,在旋涂有ZnO的Si衬底上通过水热处理稀释的Ga(NO3)3水溶液成功合成了由排列整齐的纺锤体GaOOH构成的薄膜,然后在高温下对其进行氨化处理得到GaN薄膜。并对样品氨化前后的形貌,晶体结构和光学性能进行了表征,同时分析了GaOOH薄膜的形成机理和和GaOOH薄膜向GaN薄膜转变过程过程中发生的化学反应。

1 实验部分

1.1 样品的制备

GaOOH薄膜的制备:在旋涂有ZnO晶种的Si衬底上生长排列整齐的GaOOH纺锤体的具体步骤如下:首先制备醋酸锌纳米粒子的胶体溶液(2.2 g醋酸锌,20 mL 酒精,0.6 mL 乙醇胺,浓度 0.05 mol·L-1),将该胶体溶液旋涂在超声清洗后的Si衬底上,然后在600℃高温退火3 h,得到ZnO种子层。种子层在水热生长过程中作为籽晶,影响着GaOOH纳米棒的生长。然后称取浓度为0.015 mol·L-1的Ga(NO3)3溶液100 mL加入密闭圆口烧杯中放入圆底瓶中,将旋涂有ZnO晶种的Si衬底放入上述硝酸镓溶液中,密封后在水浴加热锅中60℃恒温48 h。最后取出Si片,可以发现表面有白色薄膜形成,用去离子水清洗所得样品,在室温下干燥。

GaOOH薄膜样品的氨化:将在Si衬底上生长的GaOOH放在石英舟内,再将石英舟放入简易水平管式炉的石英管中高温区的位置,然后通入流量为120 sccm的氩气(纯度99.999%)30 min使石英管内为无氧环境,随后开始加热,升温过程中始终保持通入氩气(流量为80 sccm)。当升至950℃时,开始通入90 sccm的氨气 (纯度99.999%),同时关闭氩气。反应20 min后关闭氨气流量计和加热电源,样品在氩气环境下降温。最后随炉冷却至常温后,将样品从石英管中取出并关闭氩气。

1.2 样品的表征

用JSM-6700型场发射扫描电镜 (FESEM)对所制得样品的表面形貌进行观察,同时用X射线能谱仪(Energy Dispersive X-Ray Spectroscopy,EDS)测定产物的成分。采用德国Bruker AXS公司的D8 discover型高分辨X射线衍射仪(High Resolution XRay Diffractometer,XRD)在室温下对产物进行晶体结构分析。该衍射仪采用Cu靶Kα射线(40 kV,40 mA)测试,波长为 0.154 06 nm。 扫描速度为 0.05°·s-1,扫描范围 2θ为 20°~80°,以连续扫描方式收集数据。用JEM-2010型高分辨透射电子显微镜(High Resolution Transmission Electron Microscopy,HRTEM)对试样进行形貌观察和微观结构的表征。光致发光谱(PL)采用Nanometrics Inc.制造的NANRPM2000型光致发光谱扫描仪,采用YAG作激发光源,激发波长为266 nm。

2 结果与讨论

2.1 结构表征

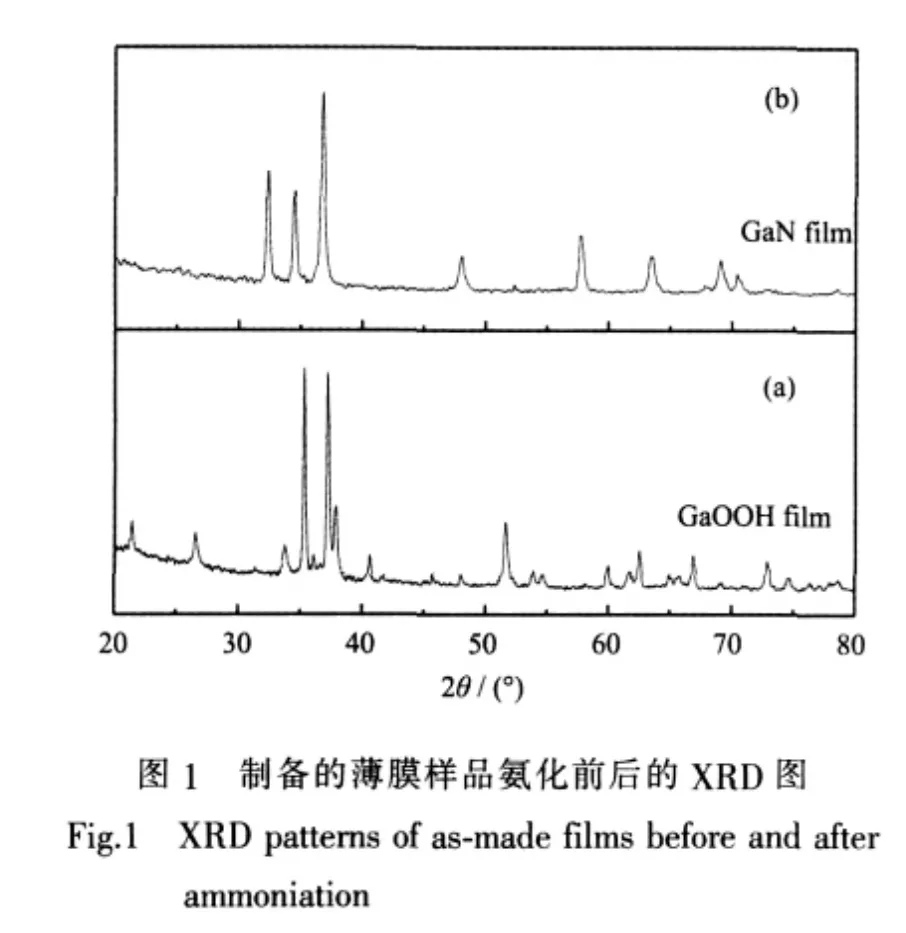

图1显示的是制备的GaOOH在氨化前后的XRD分析,从图1(a)中可以看出其峰值强度及其峰位与粉末衍射标准卡片(PDF No.06-0180)可以完全对应,反应生成的GaOOH以正交晶系相存在,有关文献报道GaOOH的晶体结构与α-AlOOH类似,由边缘共享的双链八面体组成[18]。图1(b)显示的是通过高温氨化GaOOH后的得到的产物的XRD图,从图中可以发现氨化后的产物的衍射峰与六方纤锌矿GaN的标准衍射卡片(PDF No.74-0243)完全吻合,并且没有其它杂质峰的出现如:Ga2O3和Ga单质的峰,这说明氨化后的产物均为六方纤锌矿结构GaN,而且生成的样品为结晶度较高的GaN。这也证实GaOOH在950℃下已完全氨化生成了GaN。

2.2 形貌表征

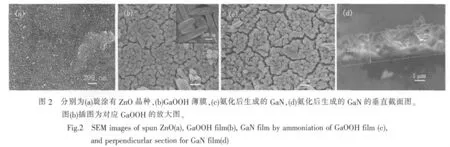

图2显示的分别为旋涂有ZnO晶种的Si衬底(a),水热生长的GaOOH薄膜(b),氨化后的GaN薄膜(c)和生成的GaN薄膜的截面FESEM图。从图(a)可以发现在退火后生成的ZnO晶粒直径在60~80 nm,而且均匀分布在Si衬底表面。在ZnO 60℃水热处理48 h后生成的GaOOH为纺锤体形状,而且生产的GaOOH锤体形都垂直于Si衬底并且紧密的排列在一起,构成了很致密的薄膜,如图2(b)所示。虽然在表面可以发现有少量的纺锤体形团聚物存在,这可能是由于水热处理时间太长造成的。图2(b)插入的为GaOOH纺锤体形的放大图,从图中可以得到生成的锤体形直径为600 nm,长度在1.5~2 μm,仔细观察可以发现纺锤体形状GaOOH是有片状物叠加组成。图2(c)是GaOOH薄膜在950℃氨化后的产物,从图中可以看出,氨化后生成的GaN依然由垂直于Si衬底的纺锤体形状紧密排列而成的薄膜,只是在表面出现一些龟裂现象。这也证实了由GaOOH氨化生成的GaN不会改变GaOOH的形貌。图2(d)为生成的GaN薄膜的截面图,测量可以得到生成的GaN薄膜的厚度大约为2μm,和水热生成的GaOOH锤体形的长度相当。这说明生成的GaN为单层纺锤体紧密排列构成。

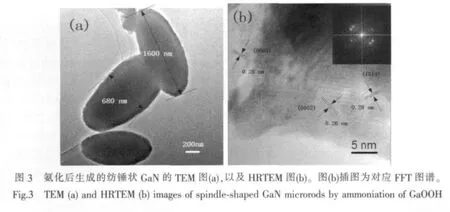

为了对氨化后生成的GaN做更进一步的分析,我们对样品进行了TEM测试,结果如图3所示。图3(a)显示的是纺锤体形GaN的TEM图,从图中可以看出纺锤体型GaN直径大约为600 nm,长度大约为1 600 nm而且纺锤体表面很光滑。图3(b)显示的是样品的HRTEM图,从图中测量可以得到样品的晶面间距分别为为0.26 nm,这与纤锌矿结构GaN的(0002)晶面间距相吻合,而晶面间距为0.28 nm,与GaN纤锌矿结构的(1010)晶面的间距接近[19]。这说明纺锤体状的GaN主要是由极化的 (0002)面构成,然而也可以发现在纺锤体状GaN中也存在一些非极化的(1010)面,这可能是由于在生长过程中的一些缺陷和位错造成的。这也进一步证实由片状构成的纺锤体状GaN主要沿着[001]方向生长。图3(b)中的插图为对应的FFT图。

2.3 发光性能分析

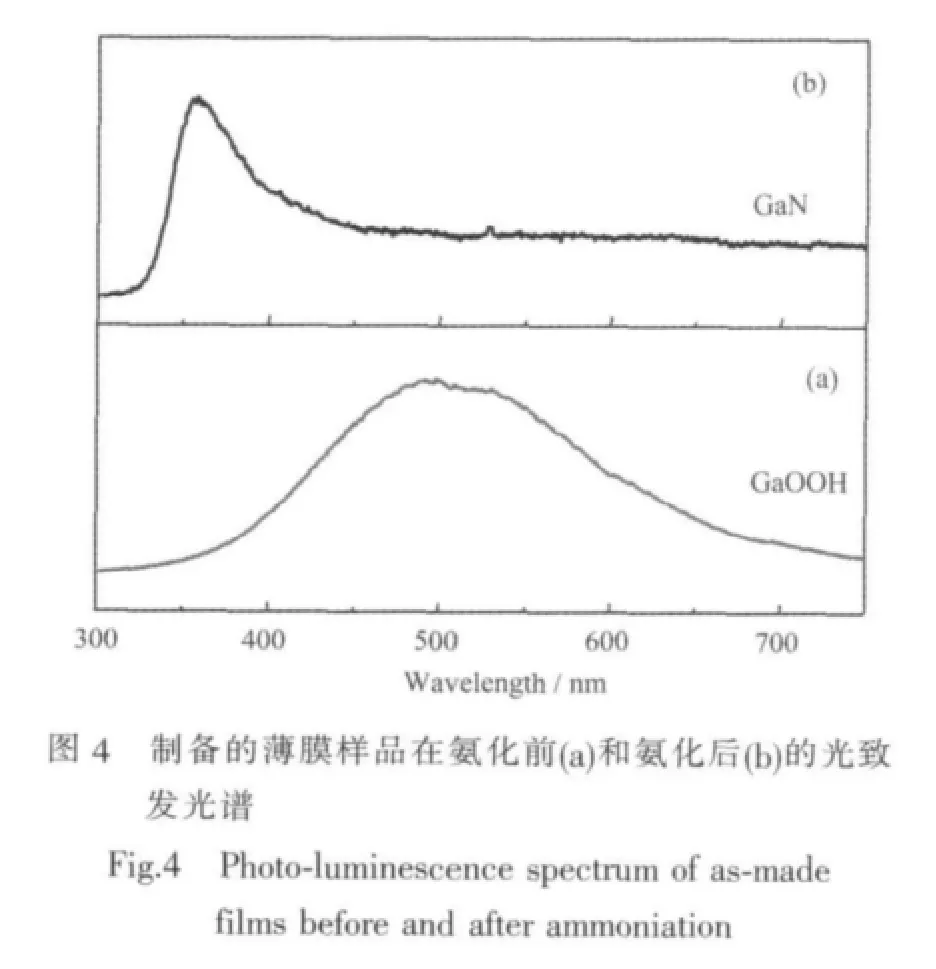

为了考察样品氨化前后的发光性能,对其进行了光致发光测试,图4(a)、(b)、曲线分别对应氨化前后样品的室温光致发光(PL)谱,所用的激发光源的波长为266 nm。从图4曲线a也可以发现,曲线(a)在中心波长为500 nm处出现了较宽的绿光发光峰。相关文献报道,GaOOH在紫外光激发下并不发光[20],也有文献报道在244 nm光激发下,GaOOH出现蓝光发光峰[21]。Chen等[22]也曾发现AlOOH在460 nm有很强的发光峰,由于AlOOH和GaOOH有相似的的物理特性,因此GaOOH在500 nm也可能是由于阴离子OH-的空穴造成的。对于GaOOH在绿光区有很强的发射峰的机理还有待进一步的研究。

曲线b为氨化后的样品的PL发光谱,和GaOOH发光峰相比较,它的峰位移到365 nm,而且峰宽减小,而且365 nm的发光峰正好与GaN的近带边发射峰相吻合,这也再次证实纺锤状GaOOH已经完全氨化为GaN。大量文献报道GaN在365 nm的带边发射峰是由于激子从导带边到价带的跃迁产生[23]。

3 形成机理

相关文献报道,通过改变一些实验参数,在水热的条件下,可以制备出不同形貌的GaOOH材料。但是对于薄膜状的GaOOH的研究还较少,而且形貌在很大程度上影响着样品的物理化学性能,因此对由纺锤状紧密排列形成的GaOOH薄膜的生长机理的探讨有重要的意义。

通常情况下,在水热法制备过程中,温度对于金属阳离子在溶液中的热水解反应动力影响较大,在温度较高时水的电离程度较强可以有效的促进水解反应的进行。在水热环境中由于温度较高使得介电常数减小,溶液粘度降低以及水的电离程度增强,使得Ga3+的化学性质得到改善。从而使得GaOOH在硝酸镓的溶液中形成过程遵循如下反应

随着反应(1)的进行生成的GaOOH越来越多,当溶液过饱和时会形核长大形成固体颗粒。由于GaOOH其开始生长时会沿着能量最低的[001]晶向生长,溶液中的OH-是影响片状GaOOH长径比的重要因素。(OH-)的加入会促进GaOOH的形成,但是同时会导致生长方向沿着[110]以及[010],使得其长径比变小[24]。因此会形成如图1(b)所示的微观结构。

通过溶液沉积法制备GaOOH薄膜的关键是需要控制过饱和的硝酸镓溶液以及诱导其在衬底上异相形核。溶液在60℃下化学反应(反应1)缓慢的进行。保持相对较低的过饱和度。按照经典的热力学理论[25],异相形核的关键的能量势垒ΔG c*是由下列等式决定的

其中,ΔGc是临界均匀成核能,θ是核与异相表面的平衡接触角,而 f(θ)=(2+cosθ)(1-cosθ)2/4,因此可以推出 0≤f(θ)≤1,且 0≤≤ΔGc。随着接触角的减小而减小。在固-固界面中θ的值是由衬底(γs),核(γn)的表面能以及他们的之间界面能(γsn)决定的 cosθ=(γs-γsn)/γn, 在同相外延时,γs=γn并且 γsn=0,从而 cosθ=1,f(θ)=0,可以的出=0。 当异相外延不考虑衬底的影响时即 γsn=γs+γn可以得出ΔGc。

因此在实验中选用衬底和衬底上外来晶种的大小,致密度以及两种物质的晶格匹配程度对形成的GaOOH的形貌有较大的影响。

在本实验中我们选用Si作为对比衬底,以ZnO作为GaOOH薄膜的成核晶种。从图2(b)在60℃下沉积48 h后得到产物的FESEM图可以看出在ZnO晶种表面形成了由纺锤体紧密排列构成的薄膜,一方面是由于异相成合核是其受到ΔGc*的限制,从而减慢其形核速率而且我们所用的ZnO/Si衬底其表面的氧化物(ZnO)较为均匀致密,从而可以形成排列致密的薄膜。另一个方面是因为在结晶过程中,使得溶液中产生浓度梯度,从而提供了薄膜生长的动力。从图2(b)我们也可以发现有少量的棒状物甚至有很多棒状相互交织在了一起形成花状。由于是同相外延,根据经典热力学我们可以认为ΔGc*很小,形核长大的过程即使在相对较低的过饱和度的情况下也能很容易进行,这样就导致了棒状物的大量形成,一个形核点形成了多个棒状物相互交织在一起就形成了花状。还有可能是由于水热处理的时间太长,使得生成的过量的GaOOH纺锤物堆积在GaOOH薄膜表面。

在GaOOH薄膜氨化过程中,主要分为以下几个阶段:

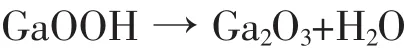

(1)按照GaOOH的热分解,当温度在大于100℃时,样品就开始脱水[26]。这是由于水热法制得GaOOH中物理吸附水和化学吸附水,发生脱水反应:

这可能是造成氨化后样品表面出现龟裂的主要原因。

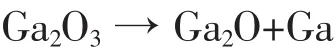

(2)随着温度的升高,当温度达到800℃时,Ga2O3将要分解为Ga2O和Ga:

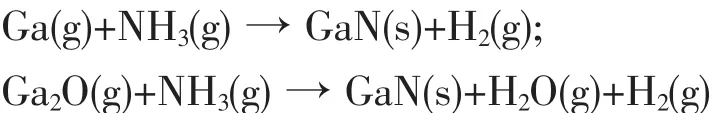

(3)随着温度的进一步升高,当达到900℃时,在同时通入氨气的情况下,首先,NH3将要分解为N2和 H2:NH3→N2+H2

同时分解生成的Ga2O,Ga和NH3在高温下反应生成 GaN[27]。

由于GaOOH薄膜的脱水反应是在较低的温度下进行,因而不会改变生成的Ga2O3依然保持薄膜状结构。而Ga2O3得分解和氨化是在H2的还原氛围下进行,而且Ga2O3的分解和Ga2O和Ga的氨化几乎是同时进行,因而生成的GaN依然保持GaOOH的形貌。

4 结 论

本文采用简单的水热法成功制备出了由纺锤状紧密排列的GaOOH薄膜,并对其进一步氨化得到了GaN薄膜,并对其氨化前后的形貌,晶体结构和发光性能进行了研究:从形貌上看,GaOOH薄膜是由直径为600 nm,长度为1.5~2μm的纺锤体紧密排列构成了厚度为2μm的GaOOH薄膜,氨化后的形貌基本没有变化,只是出现了较多的龟裂现象。从氨化前后的晶体结构分析可以得到,样品在氨化后已经由正交晶系相GaOOH完全转变为六方纤锌矿结构的GaN。最后根据本实验研究结果对生成的薄膜状GaOOH的生长机制以及在氨化过程中可能的化学反应做了简单的分析。

[1]Li J Y,Yang Z,Li H.J.Phys.Chem.C,2010,114:17263-17266

[2]Kim T,Jung Y H,Song J Z,et al.Small,2012,8(11):1643-1649

[3]Sardar K,Dan M,Schwenzer B,et al.J.Mater.Chem.,2005,15:2175-2177

[4]He C Y,Wu Q,Wang X Z,et al.ACS Nano,2011,5(2):1291-1296

[5]Lin C T,Yu G H,Wang X Z,et al.J.Phys.Chem.C,2008,112(48):18821-18824

[6]Yu R M,Dong L,Pan C F,et al.Adv.Mater.,2012,24(26):3532-3537

[7]Huang C T,Song J H,Lee W F,et al.J.Am.Chem.Soc.,2010,132(13):4766-4771

[8]Ha B C,Seo SH,Cho J H,et al.J.Phys.Chem.B,2005,109(22):11095-11099

[9]Zhang H D,Shao Y L,Zhang L,et al.CrystEngComm,2012,14:4777-4780

[10]Yoo H,Chung K,Choi Y S,et al.Adv.Mater.,2012,24(4):515-518

[11]Dogan P,Brandt O,Pfüller C,et al.Cryst.Growth Des.,2011,11(10):4257-4260

[12]Jian J K,Chen X L,Tu Q Y,et al.J.Phys.Chem.B,2004,108:12024-12026

[13]Bao Q X,Sawayama H,Hashimoto T,et al.CrystEngComm.,2012,14:3351-3354

[14]Xue S B,Zhang X,Huang R,et al.Cryst.Growth Des.,2008,8:72177-2181

[15]Cai X M,Leung Y H,Cheung K Y,et al.Nanotechnology,2006,17:2330-2333

[16]Cho S,Lee J,Park I Yong et al.Jpn.J.Appl.Phys.,2002,41:5533-5537

[17]Bao K Y,Shi L,Liu X D,et al.J.Nanomater.,2010,271051:1-6

[18]Nikolaev N A,Lityagina L M,Dyuzheva T I,et al.J.Alloys Compd.,2008,459:95-97

[19]Huang J Y,Zheng H,Mao S.X,et al.Nano Lett.,2011,11(4):1618-1622

[20]Huang CC,Yeh CS.New J.Chem.,2010,34,103-107

[21]Zhang J,Liu Z G,Lin C K,et al.J.Cryst.Growth,2005,280:99-106

[22]Hou H W,Xie Y,Yang Q,et al.Nanotechnology,2005,16:741-745

[23]Chin A H,Ahn T S,Li H W,et al.Nano Lett.,2007,7(3):626-631

[24]Qian H S,Gunawan P,Zhang Y X,et al.Cryst.Growth Des.,2008,8(4):1282-1287

[25]Fujihara S,Shibata Y,Hosono E.J.Electrochem.Soc.,2005,152(11):C764-C768

[26]Quan Y,Fang D,Zhang X Y,et al.Mater.Chem.Phys.,2010,121:142-146

[27]Xu B S,Zhai L Y,Liang J,et al.J.Cryst.Growth,2006,291:34-39