离焦量对Q235/316薄板激光焊接的影响

2019-08-30舒林森

王 波, 舒林森,2*

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

异种金属材料焊接结构具有节约贵重金属材料、降低成本及充分发挥不同材料的性能优势等优点,因此,异种金属的焊接是解决零部件同时满足多方面性能需求的有效途径[1],被广泛应用于石油化工、机械制造、电力及造纸等行业[2-4]。

激光焊接具有高能量密度、热影响区小、可精确控制等特点,且激光焊接属于自熔性焊接,冷却速率高,变形小,是异种薄板金属焊接最有效的途径之一[5-7]。由于不锈钢与其他金属的异种金属焊接结构既可以满足不锈钢部分耐腐蚀、部分承载结构力的要求,同时还可以节省大量的不锈钢材料,在工程中应用非常广泛[8-10]。近年来,许多学者为异种金属焊接获得较优焊接质量做了大量的研究,文献[11-13]研究了工艺参数对异种金属焊缝成形的影响并对组织、力学性能进行了深入探究;文献[14-15]通过分析、研究离焦量对焊接接头成形质量的影响以对及抗拉强度的变化规律,得到较好的焊缝接头。现有文献对研究异种金属焊接打下了坚实的基础,然而,对普通碳素结构钢和不锈钢研究较少,特别是离焦量与其他工艺参数对异种薄板焊接接头力学性能研究相对较少。

鉴于此,本文针对板厚为1 mm的Q235钢和316不锈钢异种钢焊接工艺进行分析,开展多因素正交试验,分析各工艺因素对异种钢焊接接头力学性能的影响情况,利用极差分析法评估各工艺参数对力学性能影响的显著次序,并找出最优的焊接工艺参数组合。然后进行离焦量单因素试验,通过对焊接接头力学性能的影响情况揭示离焦量对Q235/316异种钢焊接质量影响规律。

1 正交试验设计

1.1 试验材料及装置

试验材料为厚度1 mm的Q235钢与316不锈钢,其力学性能如表1所示。

表1 316不锈钢和Q235钢的力学性能

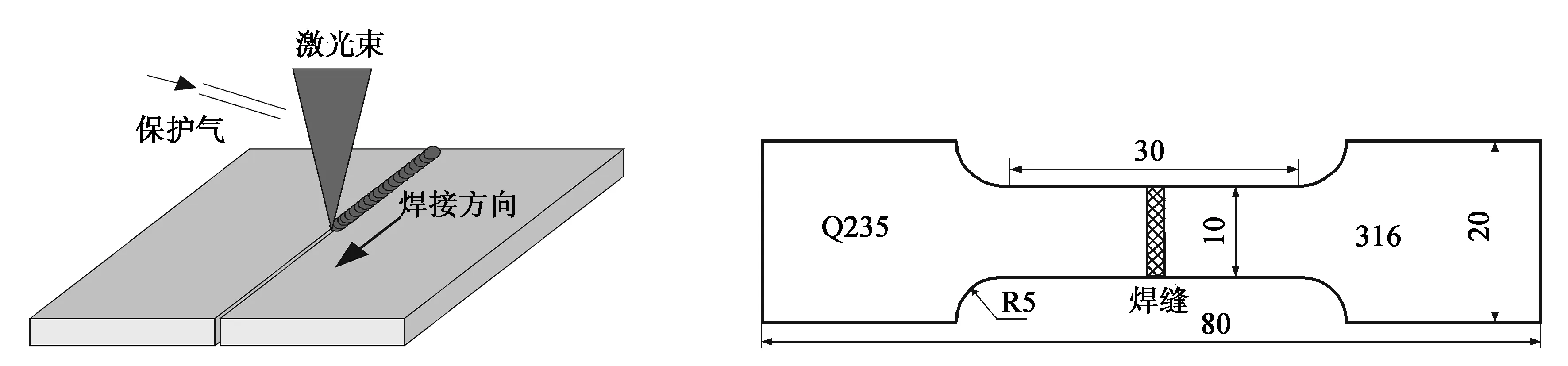

本试验所用为800 W的Nd:YAG脉冲激光熔覆机,其焊接工艺参数的可调范围是:电流P为150~165 A,脉宽为2.0~2.6 ms,频率f为16~22 Hz,离焦量h为-10~-26 mm,扫描速度v为200~350 mm/min,激光焊接示意如图1所示。

拉伸试验采用YL100-W液压双动拉伸机在拉伸速度为5 mm/min条件下进行,拉伸前在试件参数中设置试样宽度10 mm,厚度1 mm,标距30 mm。为减小试验偶然性及数据计算误差,不同试验参数下分别选取3组拉伸试样求其平均值,读取并记录试验机单向拉伸试验数据。具体实施中,为尽可能减少拉伸试样中的焊接缺陷,以提高拉伸数据的准确性,本试验先在较大的Q235、316薄板上完成各参数对接焊试验,然后在焊后薄板上切割出长宽高为20 mm×80 mm×1 mm的拉伸试样,并对拉伸试样表面进行清洗去除油污,以此得到较为均匀、完整的焊接拉伸试样,试样尺寸如图2所示。其中,先用砂纸打磨掉较大试验薄板上对边的加工痕迹和表面氧化层等杂质,最后用丙酮将试件清洗和风干燥处理,用酒精擦拭两块薄板的待焊接部位,然后采用自制夹具将两块较大薄板对接并固定,对接处的间隙小于0.10 mm。以设计好的焊接工艺参数分别进行激光焊接试验,对焊后薄板进行切割、清洁。

图1 激光焊接示意图 图2 试样拉伸图

1.2 试验方案设计

根据激光熔覆机提供的薄板焊接参考工艺参数以及前期进行的预试验,设计多因素正交试验,并以拉伸试样的拉伸强度为评价指标,进行极差分析,最终得出最优工艺参数。其中,由于离焦量可调范围较大,为得到较优的试验规律及准确的试验结果,选取离焦量中间范围即-15~-21 mm进行正交试验。

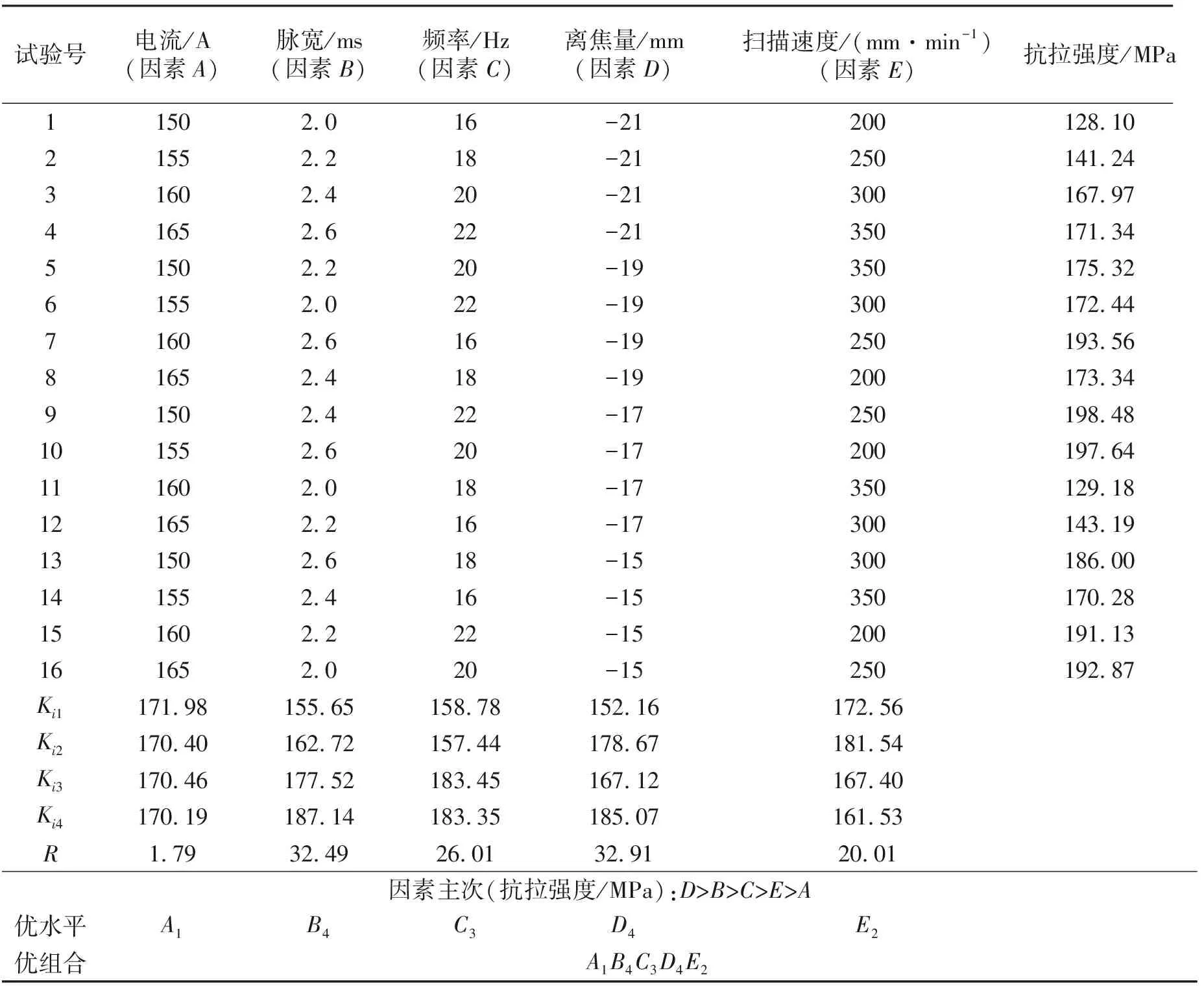

以焊接工艺参数的正交试验数据表设计五因素四水平,选用L16(45)的正交试验设计方案,进行多因素正交试验,如表2所示。采用极差分析法对正交试验结果进行分析,获取影响激光焊接效果的五个因素的主次顺序和各指标下的最优水平组合。

1.3 数据极差分析

针对表2所列的正交试验试样拉伸强度值进行极差分析。其中,i为列数即因素数(A、B、C、D、E),Kij为第i列第j水平时的试验平均值;R为第i列的极差值,表示该因素在其取值范围内试验指标变化的幅度。极差分析可确定影响试验结果的主次因素,极差大表明该因素对试验结果的影响大,是主要因素;反之为次要因素。

如表2所示,通过极差分析方法判断五个因素对抗拉强度的影响,计算出激光焊接试验结果的极差分析结果。可知,影响Q235/316薄板焊接抗拉强度的主要因素是离焦量(D)和脉宽(B),次要因素是电流(A),其因素主次顺序为:离焦量>脉宽>频率>扫描速度>电流,对应的最优组合是A1B4C3D4E2。虽然离焦量和脉宽对抗拉强度影响都较大,分别是32.91和32.49,但为研究最主要因素对焊接质量的影响,进一步提高焊接质量,现就离焦量单因素进行分析。

表2 正交试验结果分析

2 离焦量单因素试验结果与分析

由正交试验结果分析可得,电流150 A、脉宽2.6 ms、频率20 Hz、离焦量-15 mm、扫描速度250 mm/min为最优工艺参数组合,以此参数进行焊接试验并对焊后试件进行拉伸试验,其拉伸强度为386.42 MPa,断后伸长率为8.25;离焦量对焊后抗拉强度影响最大,为获得良好的焊缝质量和较优的抗拉强度,可以通过调整离焦量进一步提高焊接质量。所以通过改变离焦量参数值进行单因素试验,研究离焦量在电流、脉宽、频率、扫描速度一定的工艺参数条件下对激光熔覆成形的影响,离焦量的试验范围以2 mm为间隔,从-10 mm试验至-20 mm。

2.1 离焦量单因素试验结果

图3为不同离焦量焊接宏观形貌。从图中可知,在6组不同离焦量下的Q235/316薄板对接焊,其焊缝都完整均匀、平整,形成了致密的鱼鳞纹。其中当离焦量为-10 mm时焊缝处为黑色,此时激光束能量密度过大,焊缝处瞬时热量增大散热速度降低,存在明显的过烧缺陷;当离焦量为-12、-14、-16、-18 mm时,焊缝鱼鳞纹明显宏观形貌较好,焊缝处宽度也较均匀;当离焦量为-20 mm时焊缝处为银白色,此时激光束能量稍弱,焊缝处散热较快,焊缝形貌较好。

2.2 抗拉强度分析

图4为拉伸试验宏观形貌。图中①—⑥分别为离焦量-10、-12、-14、-16、-18、-20 mm下的拉伸试件形貌,其中离焦量为-10、-12 mm时,试件在焊缝处断裂,试件长度无明显变化;当离焦量为-14 mm时,试件在Q235钢处断裂,拉伸后试件明显伸长,长度约为88 mm,焊接接头质量较好;当离焦量-16、-18 mm时,试件在Q235钢处断裂,试件有明显伸长;当离焦量为-20 mm时,试件断裂位置在焊缝处,拉伸后试件有较少的伸长量。

图3 不同离焦量焊接宏观形貌

图4 拉伸试验宏观形貌

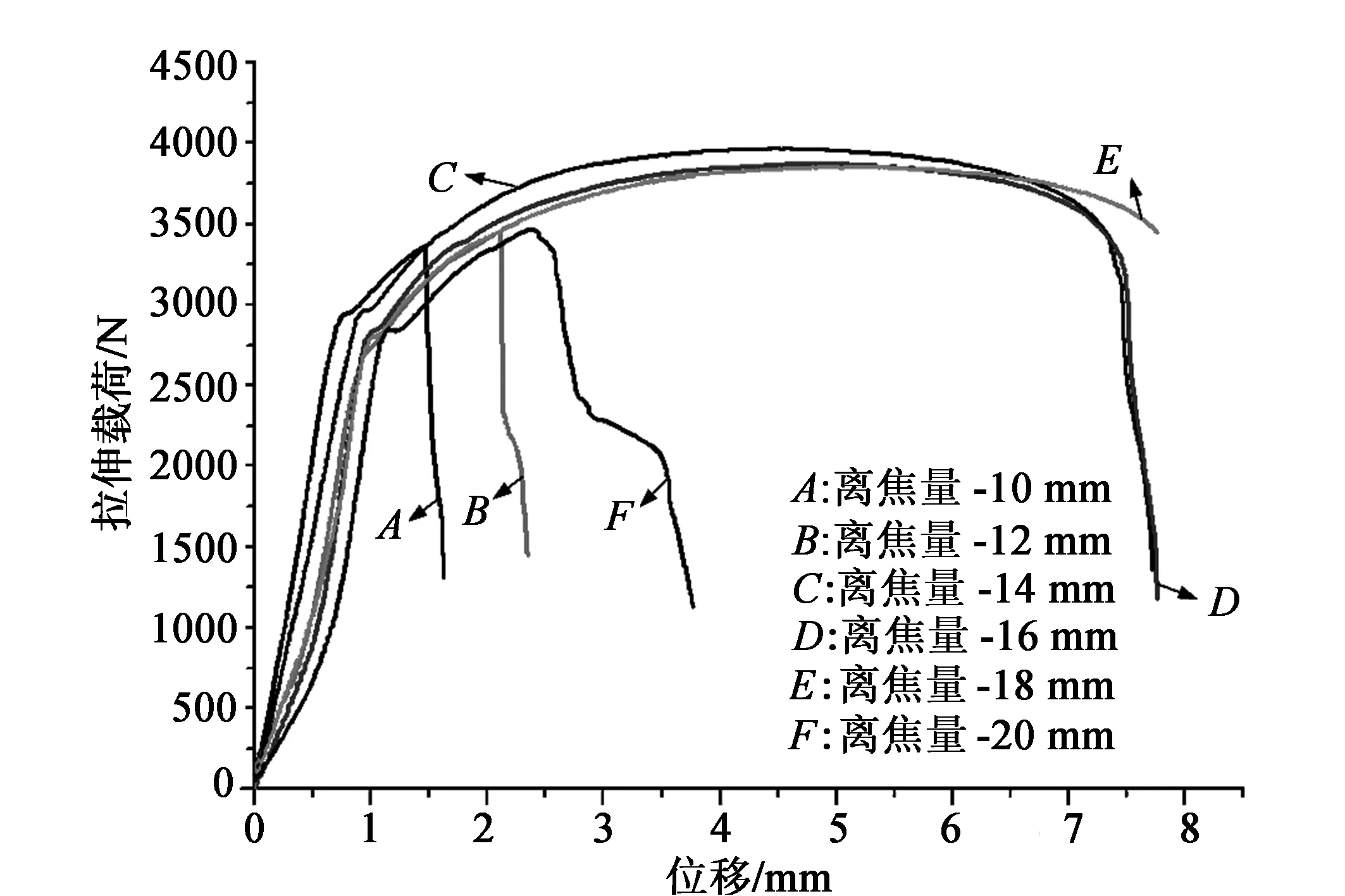

图5 拉伸试样的位移-载荷曲线

图5为拉伸试样的位移-载荷曲线。从图中可知,随着位移的增加,试件拉伸载荷先增大后减小;当拉伸载荷超过2500 N时,焊接试件陆续出现屈服、断裂。对比6组试样,当离焦量为-10、-12 mm时,在弹性变形阶段和屈服阶段后直接断裂,试样焊接接头的最大拉伸载荷不足3500 N,这是因为离焦量偏小,激光束能量过大,焊缝处存在过烧等焊接缺陷,降低了对接焊的焊接质量,不利于得到较好的焊接接头;当离焦量为-14、-16、-18 mm时,此时试样拉伸的弹性变形、屈服阶段、塑性硬化阶段和颈缩变形阶段完整,最大拉伸载荷都超过3500 N,其中离焦量为-14 mm,拉伸载荷最大,接近4000 N;当离焦量为-20 mm时,试样焊接接头的最大拉伸载荷不足3500 N,这是因为离焦量偏大,激光束能量较小,焊缝接头处不能完全熔融,得不到较好的焊接质量。

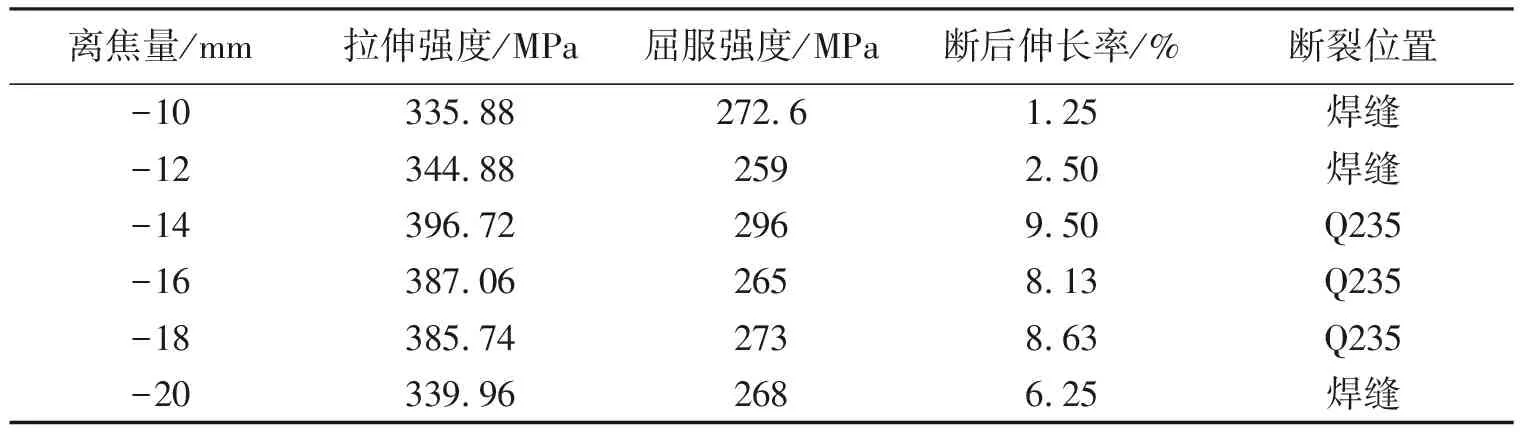

表3为不同离焦量下焊接试件室温拉伸试验结果。通过数据对比发现,离焦量为-14 mm时,拉伸试样的整体焊接力学性能较好,其拉伸强度为396.72 MPa,屈服强度为296 MPa以及断后伸长率为9.50;离焦量为-14 mm下的试件拉伸强度和断后伸长率优于多因素正交试验优化后离焦量为-15 mm下的焊接试件,所以,综合最优工艺参数组合为电流150 A、脉宽2.6 ms、频率20 Hz、离焦量-14 mm、扫描速度250 mm/min。

表3 不同离焦量下焊接试件室温拉伸试验结果

3 结 论

通过多因素正交试验分析结果,发现离焦量是影响Q235/316薄板焊后抗拉性能最主要的因素,离焦量对焊后力学性能有着重要影响,通过改变离焦量的参数值,获得较好的焊接接头抗拉性能。具体分析如下:

(1)采用极差分析法对正交试验结果进行分析,不同工艺参数对抗拉强度的影响程度是不同的,其影响因素主次顺序为:离焦量>脉宽>频率>扫描速度>电流;通过离焦量单因素分析结果可得出综合最优工艺参数组合为电流150 A、脉宽2.6 ms、频率20 Hz、离焦量-14 mm、扫描速度250 mm/min。

(2)离焦量对焊接力学性能有重要影响。当离焦量为-14 mm时,此时焊接接头具有最优的抗拉性能,其拉伸强度为396.72 MPa;当离焦量为-20 mm时,此时离焦量偏大,激光束能量较小,焊缝接头处不能完全熔融;当离焦量为-10和-12 mm时,离焦量偏小,激光束能量过大,焊缝处存在过烧,降低了焊接质量,不利于得到较优焊接接头。