间隙对A3钢薄板抗卵形头弹侵彻性能影响的实验研究

2013-09-10邓云飞曹宗胜

邓云飞,张 伟,曹宗胜

(哈尔滨工业大学 空间碎片高速撞击研究中心,哈尔滨,150080)

穿甲和侵彻问题属于结构撞击动力学问题,结构撞击动力学问题依赖于它的应用领域。目前,国内外地面上的军事力量主要依靠钢板防御结构防护,例如军舰、坦克和装甲车等。此外,撞击问题还关系着包含公共安全、核工业、汽车业、航空业、航天业和金融安全在内的诸多行业和领域。因此,进行钢板结构抗侵彻性能研究对军用和民用防护结构的设计具有极其重要的工程意义。

金属板防护结构可分为单层板和多层板,多层板又包括各层直接接触或者各层间具有间隙,相应地称之为接触式多层板和间隙式多层板。大型舰船是一个典型的多层间隔结构,其重要部位的防护往往采用立体式大间隙多层防护结构。因此,有必要研究动能杆对多层金属板的毁伤机理与效应,为工程中防御结构的设计提供技术支持和理论基础。

弹靶撞击的相互作用过程是典型的结构动态响应问题,但它又显著依赖于弹材和靶材的材料响应。研究表明,单层板及多层板抗侵彻性能与靶体材料特性、靶体厚度、弹体硬度、弹体头部形状、分层数目、叠层顺序和叠层间隙等撞击条件相关。一些典型的工作可参考文献[1-8]。尽管有不少研究者对单层及多层板进行了大量的实验、数值计算和理论分析研究,然而各研究者考察的撞击条件不同,得到的结论也有差异。此外,对间隙式双层靶的抗侵彻性能的研究鲜见报道,尤其是对大间隙式双层金属板抗杆弹撞击的防护性能以及物理过程的认识还十分缺乏,很少考虑间隙对靶体抗侵彻性能和失效模式的影响。

本文基于国内外研究现状,结合弹头形状,研究间隙大小对双层金属板防护性能的影响,同时分析靶体结构对靶体失效形式的影响。

1 实验系统与方法

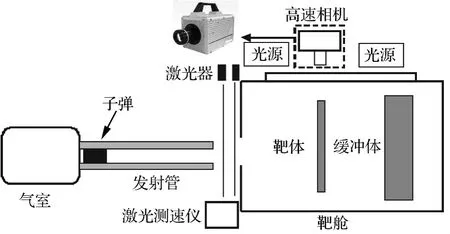

实验是在哈尔滨工业大学高速撞击研究中心的一级气炮上进行的。该测试设备主要包括:气室;口径12.7 mm,长2 m的发射管;靶舱;激光测速系统;高速摄像系统等。弹体的撞击速度直接由气室里的氮气充气压力决定。实验中使用的高速摄像机型号为FASTCAM SA5,采用的帧率为 50 000 fps,既每 20 μs采集一次照片。高速摄像机跟踪撞击侵彻过程,获取撞击侵彻过程的直观图像资料,测量弹体的初始撞击速度,并且弹体贯穿靶板后的剩余速度也由高速摄像判读,利用激光测速系统测速校验高速相机测速的可靠性和精度,整个实验装置如图1所示。

图1 实验系统示意图Fig.1 Schematic of impact test set-up

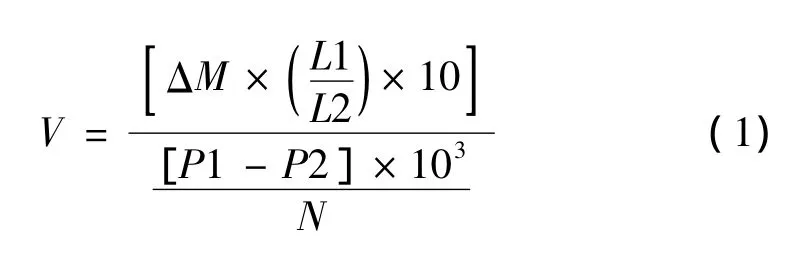

由于高速相机、弹道和坐标纸之间存在距离,弹道上的距离和坐标纸上的距离在高速相机上存差差异,如图2所示。在图2(a)中坐标纸上每格的长度为10 mm,标定杆的真实长度为300 mm,高速相机通过坐标纸获得标定杆的长度接近330 mm,存在大约30 mm的误差。因此,高速相机直接通过坐标纸获得的弹体速度和真实弹体速度间存在视角误差。实验时,先对坐标系统进行标定,同时纠正因高速相机视角所造成的速度误差。

图2 高速相机系统距离标定示意图Fig.2 Sketch of demarcate distance for high speed camera

高速相机测速的计算公式如(1)所示,V为速度,m/s;L1为标定杆的实际长度,mm;L2为标定杆在坐标纸上的长度,mm;N为相机帧率,fps。P1为计速起始照片顺序号,P2为计速终止照片顺序号;ΔM为子弹在照片P1和P2间通过的网格数。

靶体为A3钢,正方形靶板尺寸为250 mm×250 mm,靶板四周加工有螺栓孔,通过8个M8螺栓与靶架固定起来,靶板的自由跨度为210 mm×210 mm。弹体由经特殊热处理的38CrSi钢加工而成,硬度为53.1 HRC,直径为 12.62 mm,质量为 34.8 g,其中卵形弹的CRH为3。

靶板结构形式包括:T2(100)T2,T2(6)T2,T1T1T1T1,T2T2和T4。靶板组合形式T2T2表示为两层1 mm厚的A3钢板叠放在一起,T4为厚度2 mm的单层板,T2(100)T2是间隙为100 mm的双层金属靶。

2 实验结果及讨论

2.1 弹道极限

通过分析弹体穿过靶体前后的动能和速度变化,发现弹体速度的下降随着弹体初始速度的减小而加快,尤其在接近弹道极限时更为明显,存在一个速度的跳跃,但是对于动能则一直变化不大。

文章中使用Recht和Ipson[9]提出的公式(R-I公式)处理弹体的剩余速度-初始速度关系并得到弹靶系统的弹道极限,该公式利用能量和动量守恒得到,可写为

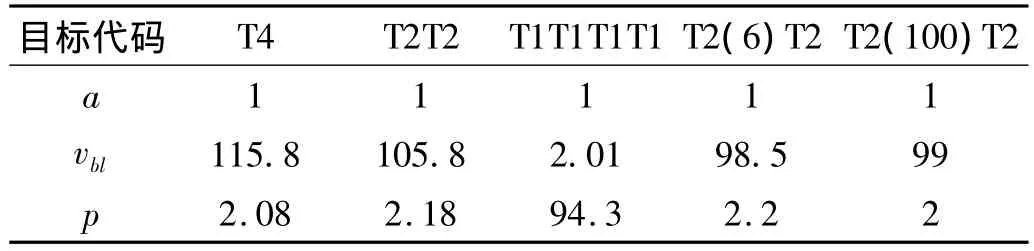

其中:Vi为弹体初始撞击速度,Vr为弹体贯穿靶板后的剩余速度,Vbl为弹道极限速度,a和p为待定常数,a=mp/(mp+mpl),mp和mpl分别为子弹质量和充塞质量,a和p可以通过对实验得到的弹体的初始-剩余速度数据进行最小二乘拟合得到。表1给出了依据公式(1)拟合得到的模型参数。

表1 弹体对钢靶的弹道极限及模型参数Tab.1 Ballistic limits and model constants of targets against projectiles(vbl:m/s)

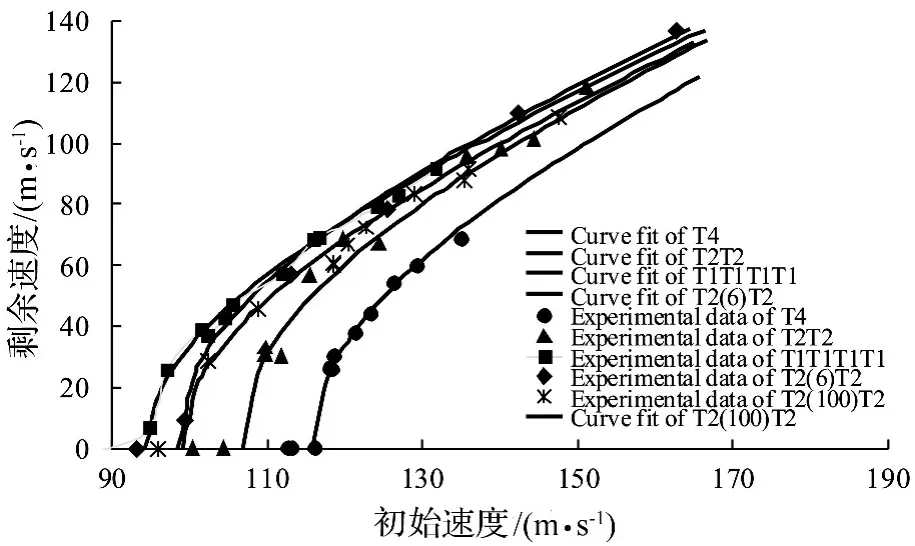

图3 弹体贯穿靶体的初始-剩余速度Fig.3 Residual velocity vs.initial velocity for targets

图3给出了弹体侵彻靶板的初始-剩余速度数据曲线。对于卵形弹撞击靶体,从图3和表1可以看出:(a)单层板的弹道极限高于接触式和间隙式双层板的弹道极限;(b)T2(6)T2的弹道极限接近于T2(100)T2的弹道极限,间隙对双层板的弹道极限影响很小,并且实验数据比较集中;(c)两种间隙式结构靶体T2(6)T2和T2(100)T2的弹道极限均低于接触式结构靶体T2T2的弹道极限,间隙降低靶体的弹道极限;(d)当总厚度相等时,靶体弹道极限随分层数目增加而减小。

2.2 靶板的变形和失效形式

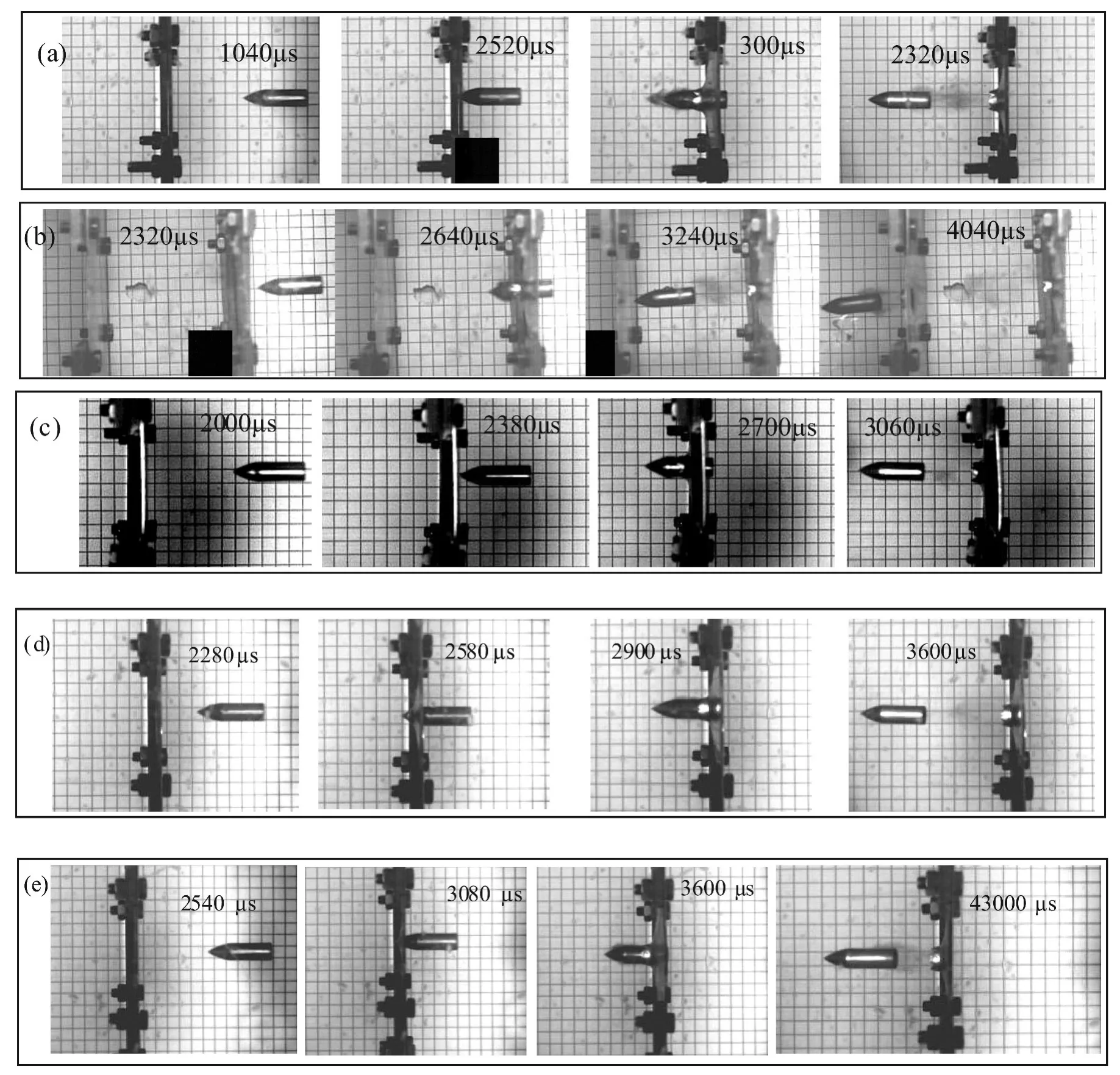

通过实验中的高速摄像可以观察弹体撞击靶体过程。金属弹体在侵彻过程中保持刚性,而靶体在撞击过程中经常发生较大的结构变形以及非常局部化的大变形,如延性扩孔、花瓣开裂、盘式凹陷和冲碟等。图4给出了一些典型的卵形头杆弹撞击靶体的高速图像,可以看出弹体撞击靶体时,。靶体呈花瓣开裂破坏,并且花瓣随着弹体运动而产生弯曲,弯曲的角度接近于90度。卵形杆弹撞击延性金属靶体时没有冲塞产生,因此不存在弹体和冲塞由于弹道姿态的不同而导致两者间干涉区域的差异,进而影响靶体的抗侵彻性能。由此可见,间隙的大小对间隙式双层板抗侵彻性能影响较小,这与实验结果比较吻合。

图4 卵形弹对靶板的典型撞击工况Fig.4 Selection of high-speed camera images showing perforation of the target plates against ogival projectiles

刚性弹贯穿延性板的时候,涉及到整体的结构响应和局部响应。在靶板中通常会有两种结构响应:弯曲应力和膜力。它们对贯穿的影响极大地取决于靶厚和撞击速度,以及弹头形状。膜力随着靶厚的增加而降低[10],弯曲应力当靶板厚度达到某一个值时达到最大[3]。尖头弹在延性较好的薄板中产生花瓣型破坏,在脆性中厚靶和厚靶中产生冲塞破坏。花瓣型破坏是由高的径向和环向拉伸应力造成的。弹体推动靶板材料向前运动产生的弯矩引起了这类独特的变形方式,同时由于靶材的不均匀性和各项异性,当达到靶板材料的拉伸强度时,在弹体顶部的四周形成星状裂纹。伴随着较小的结构变形,靶体弹孔呈现接近于90°的弯曲花瓣开裂,并且材料从花瓣根部到顶部呈现变薄趋势。尤其是在接触式靶中,由于第一层板和第二层板相互挤压造成第一层板弹孔周围材料发生严重的变薄,并且第一层板的花瓣开裂较小但是数目较多。

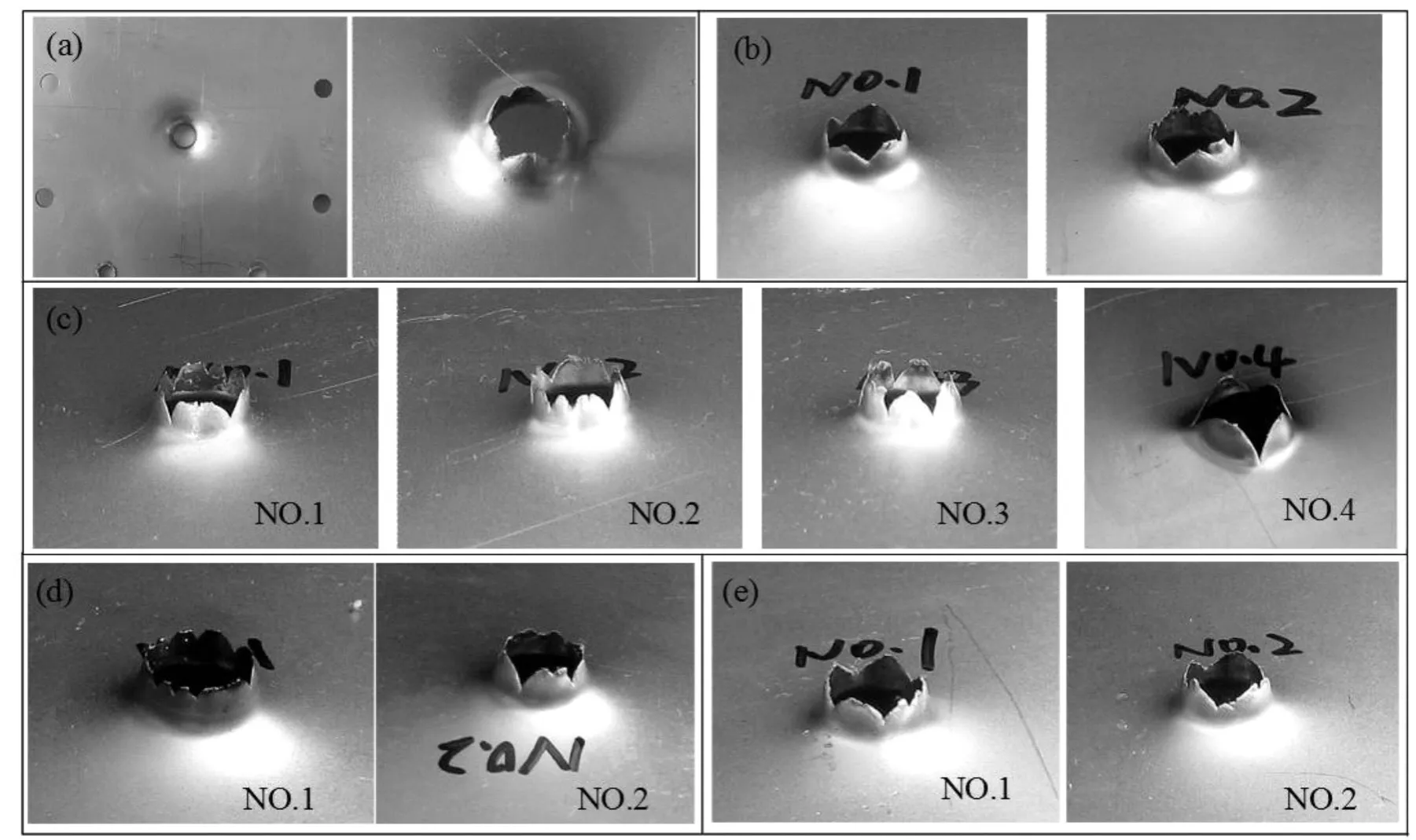

卵形弹侵彻薄板时,主要破坏形式为盘式隆起和花瓣开裂,其全局结构变形特别小,结构变形随板厚的增加而增加。在接触式多层靶中,由于板间存在相互总用力,靶板相互挤压。因此,第一层板的花瓣数量大于但是尺寸小于第二层板,依次类推,如图5(c)和(d)。然而在间隙式多层靶中,由于板间不存在相互作用力,因此,第一层板和第二层板的破坏形式很接近,如图5(b)和(e)所示,两层板的花瓣数量相等。

图5 靶件失效形式Fig.5 Failure models in targets

图6 T4的变形曲线对比:(a)A,vi=134.93 m/s,vr=68.65m/s;(b)B,vi=126.22 m/s,vr=54.35 m/s;(c)C,vi=118.58 m/s,vr=30.77m/sFig.6 Deformation profiles of T4

图6给出了不同速度撞下T4的变形曲线对比,可以发现靶板的变形随速度的增加而减小,但是变化不是很明显,这主要是因为靶体的结构变形本来就小。

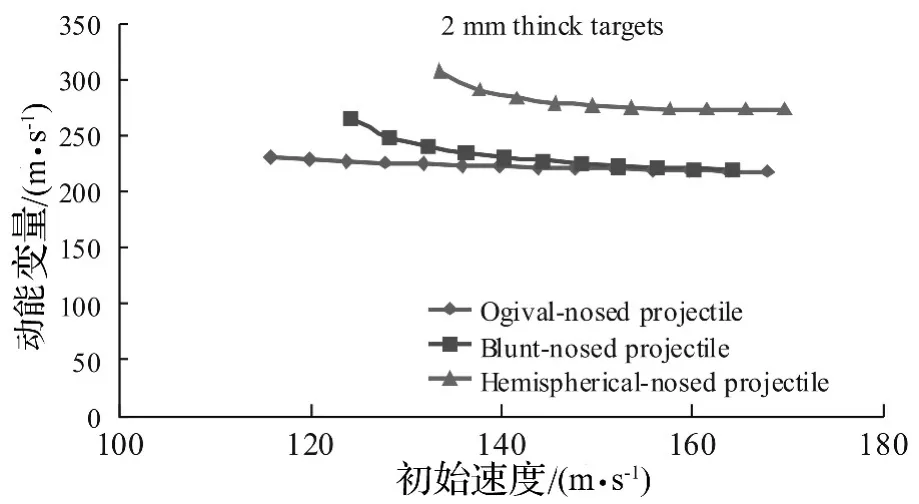

图7给出了弹体动能和剩余速度随初始速度的变化,可以发现,剩余速度随初始速度的增加而急剧减小。但是,弹体动能随初始速度的增加而缓慢减小,这是由于弹体的初始速度对靶体的结构变形影响很小。例如图8所示,卵形弹的动能变化明显比平头弹和半球形头弹小,这是由于平头弹和半球形头弹的初始速度对靶体的结构变形影响比较大。

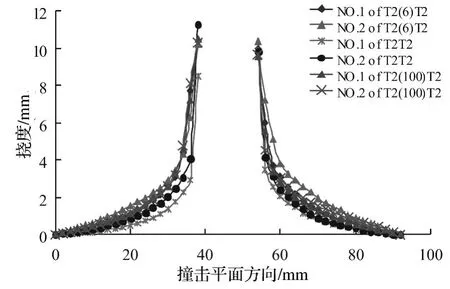

图9给出了卵形弹侵彻的靶体的变形曲线对比,此时弹体的初始撞击速度比较一致,发现T2(100)T2和T2(6)T2的变形比较接近,并且靶体中第一层板件和第二层板件的变形接近。但是,T2T2的变形小于T2(100)T2和T2(6)T2的变形,并且T2T2中第一层板件的变形小于第二层板件的变形,可以推测为由于T2T2的两层板相互接触,板间存在相互作用力,相互作用力减小了第一层板件的变形和促进了第二层板件的变形,同时也增大了对弹体的阻力,增加了靶体的弹道极限。由于T2(100)T2和T2(6)T2的两层板间存在间隙,板间不存在作用力,同时没有冲塞的产生,因此,两者的弹道极限比较接近。

图7 弹体剩余速度和动能变化量与初始速度的关系Fig.7 Residual velocity and kinetic energy variable vs.initial velocity for targets

图8 T4对不同弹体撞击的动能变化与初始速度的关系Fig.8 Kinetic energy variable vs.initial velocity for T4 to different nose shape projectiles

图9 卵形弹侵彻靶体的挠度对比:(a)T2T2,vi=119.65 m/s,vr=68.65 m/s;(b)T2(6)T2,vi=125.53 m/s,vr=78.49 m/sFig.9 Comparisons of the deformation profiles of layered plates impacted by ogival targets

3 结论

本文研究了厚度为2 mm的单层靶、由厚度为1 mm的钢板构成的T2T2接触式双层靶、T2(100)T2和T2(6)T2间隙式双层靶对卵形弹的抗侵彻性能,分析了分层和层间间隙对靶体抗侵彻性能和失效模式影响。通过实验得到了各种靶板结构的初始-剩余速度数据曲线,并通过拟合公式得到了各自的弹道极限。基于本文实验数据,可以发现:各种结构形式的靶体均发生花瓣开裂破坏。单层板的弹道极限高于等厚双层板的弹道极限,包括接触式和间隙式双层板。此外,板间间隙降低靶体的弹道极限,但是间隙大小对靶体抗侵彻性能和失效模式影响不大。大间隙式双层板的弹道极限接近小间隙式双层板的弹道极限,但是都小于接触式双层板的弹道极限。

[1]Alavi Nia A,Hoseini G R.Experimental study of perforation of multi-layered targets by hemispherical-nosed projectiles.Materials and Design,2010,in press.

[2] Marom I,Bodner S R.Projectile perforation of multilayered beams[J].Int.J.Mech.Sci,1979,21(8):489-504.

[3] Corran R S J,Shadbolt P J,Ruiz C.Impact loading of plates-an experimental investigation[J].Int J Impact Eng,1983,1:3-22.

[4] Teng X,Dey S,Børvik T,et al.Protection performance of double-layered metal shields against projectile impact[J].Journal of Mechanics of Materials and Structures,2007,2(7):1309-1330.

[5] Dey S,Bovik T,Teng X,et al.On the ballistic resistance of double-layered steel plates:An experimental and numerical investigation[J]. InternationalJournalofSolids and Structures,2007,44:6701-6723.

[6] Almohandes A A, Abdel-KaderM S, EleicheA M.Experimental investigation of the ballistic resistance of steelfiberglass reinforced polyester laminated plates[J].Compos Part B:Eng 1996,27:447-458.

[7]Gupta N K,Madhu V.An experimental study of normal and oblique impact of hard-core projectile on single and layered plates[J].Int J Impact Eng,1997,19:395-414.

[8]Radin J,Goldsmith W.Normal projectile penetration and perforation of layered targets[J].Int J Impact Eng,1988,7:229-259.

[9] Recht R F,Ipson T W.Ballistic perforation dynamics[J].J Appl Mech,1963,30:384-390.

[10] Gupta N K,Iqbal M A,Sekhon G S.Effect of projectile nose shape,impact velocity and target thickness on deformation behavior of aluminum plates[J].International Journal of Solids and Structures,2007,44:3411-3439.