叠合双层靶抗球形破片的侵彻能耗

2020-12-01智小琦范兴华

徐 瑞,智小琦,范兴华

(1. 中北大学机电工程学院,山西 太原 030051;2. 晋西工业集团有限公司,山西 太原 030051)

研究弹丸侵彻靶板时的能耗可以更深入地了解弹丸侵彻靶板的机理。蒋志刚等[1]、宋殿义等[2]、贾光辉等[3]、陈小伟等[4]对破片侵彻单层靶板的能耗进行了较深入的研究,结果表明,靶板的塑性变形、靶板厚度与弹径比、弹丸对靶板的压缩作用、靶板的破坏模式等是影响破片侵彻过程能耗的主要因素。双层靶板防护性能的影响因素比单层靶板更加复杂,对双层靶板防护性能影响因素的研究[5-12]表明,双层靶板的排列方式和层间间隔会对其防护性能产生一定影响,但目前对破片侵彻不同排列方式双层靶板的能耗问题研究较少,得出的结论也并不一致。因而对这一问题的研究有助于从机理上认识靶板抗弹性能的主要影响因素以及破片能量在侵彻过程中的分配权重。

本研究拟通过钨合金球形破片侵彻总厚度为7.2 mm 的3 种组合双层靶板,试验得出各自的弹道极限,并从理论上分析计算破片侵彻过程中各部分能耗对破片极限穿透速度的影响,从机理上解释双层靶板排列方式与极限穿透速度的关系,为提高靶板的抗弹性能及破片的毁伤威力提供理论依据。

1 试 验

1.1 试验装置

试验装置如图1 所示,发射装置采用12.7 mm 滑膛弹道枪,发射药为2/1 樟。钨合金球形破片的直径为9.5 mm,质量为8.05 g。使用尼龙弹托固定球形破片并保证密封性,破片发射后,在空气阻力作用下与弹托分离。靶板材质为Q235 钢,尺寸为500 mm × 500 mm,单层靶板厚度为7.2 mm,双层靶板分别采用(5.4 + 1.8)mm、(1.8 + 5.4)mm 和(3.6 + 3.6)mm 这3 种组合方式。为了尽可能地减小双层靶板之间的空隙,双层靶板之间采用8 个 ∅10 mm 螺栓固定,以保证靶板在撞击后不发生松懈,螺栓与靶板边缘距离为100 mm。测速装置采用NLG202-Z 型测速仪,用通断靶网测量靶前和靶后速度,并回收破片和冲塞。破片的不同着靶速度通过控制发射药量进行调节。破片在尼龙弹托中的安放位置如图2 所示。

图1 试验装置示意图Fig. 1 Schematic diagram of test equipment

图2 破片与尼龙弹托实物Fig. 2 Pictures of fragment and nylon sabot

1.2 试验结果及分析

1.2.1 试验数据

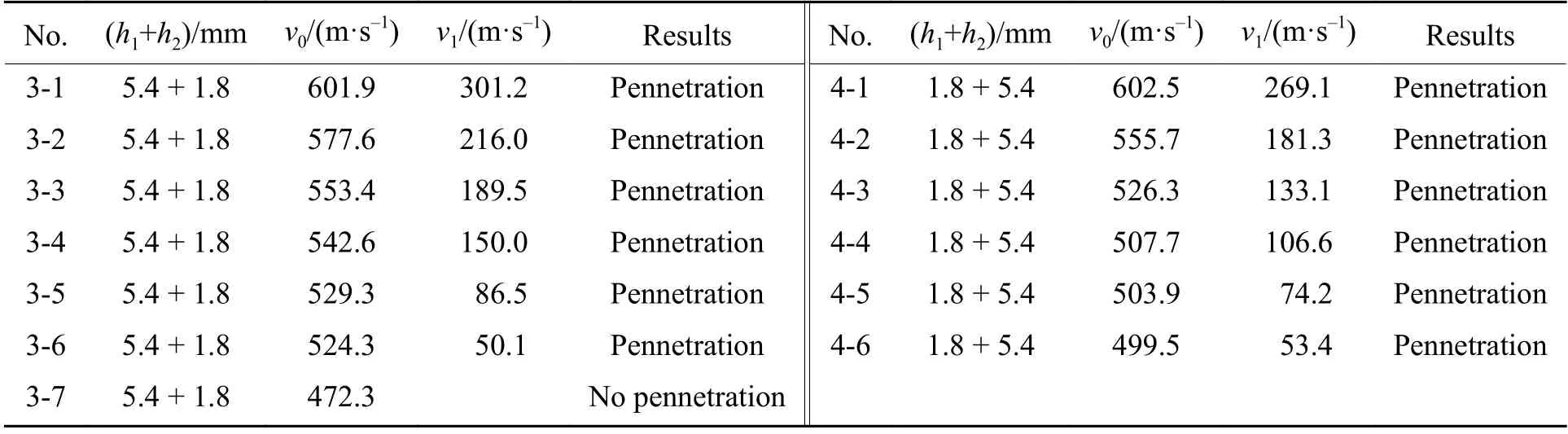

表1 和表2 列出了钨合金球形破片侵彻7.2 mm 靶板以及(3.6 + 3.6)mm、(5.4 + 1.8)mm 和(1.8 +5.4)mm 靶板的试验结果,其中h为靶板厚度,h1、h2为前、后靶板厚度,v0为靶前速度,v1为靶后速度。

求解弹道极限的经典方法Zukas 模型的表达式为

式中:v0为靶前速度(m/s),v1为靶后速度(m/s),v50为弹道极限速度(m/s),α为常数。

表1 钨球侵彻7.2 mm 和(3.6 + 3.6) mm Q235 钢靶试验数据Table 1 Test data of 7.2 mm and (3.6 + 3.6) mm Q235 steel penetrated by tungsten alloy fragments

表2 钨球侵彻(5.4 + 1.8) mm 和(1.8 + 5.4) mm Q235 钢靶试验数据Table 2 Test data of (5.4 + 1.8) mm and (1.8 + 5.4) mm Q235 steel penetrated by tungsten alloy fragments

由回归法计算可得钨合金破片侵彻Q235 钢靶板的极限穿透速度,7.2 mm 单层靶板的极限穿透速度为523.4 m/s,(5.4 + 1.8)mm、(1.8 + 5.4)mm 和(3.6 + 3.6)mm 双层靶板的极限穿透速度分别为521.8、494.6 和559.4 m/s。对比可知,(1.8 + 5.4)mm 靶板的极限穿透速度最低,(3.6 + 3.6)mm 靶板最高,7.2 mm靶板的极限穿透速度与(5.4 + 1.8)mm 靶板相当。当总厚度为7.2 mm 时,不同排列方式靶板的极限穿透速度差别较大,说明在靶板总厚度不变的情况下,通过合理组合可以较大幅度地提高靶板的抗弹性能。1.2.2 破片穿孔模式

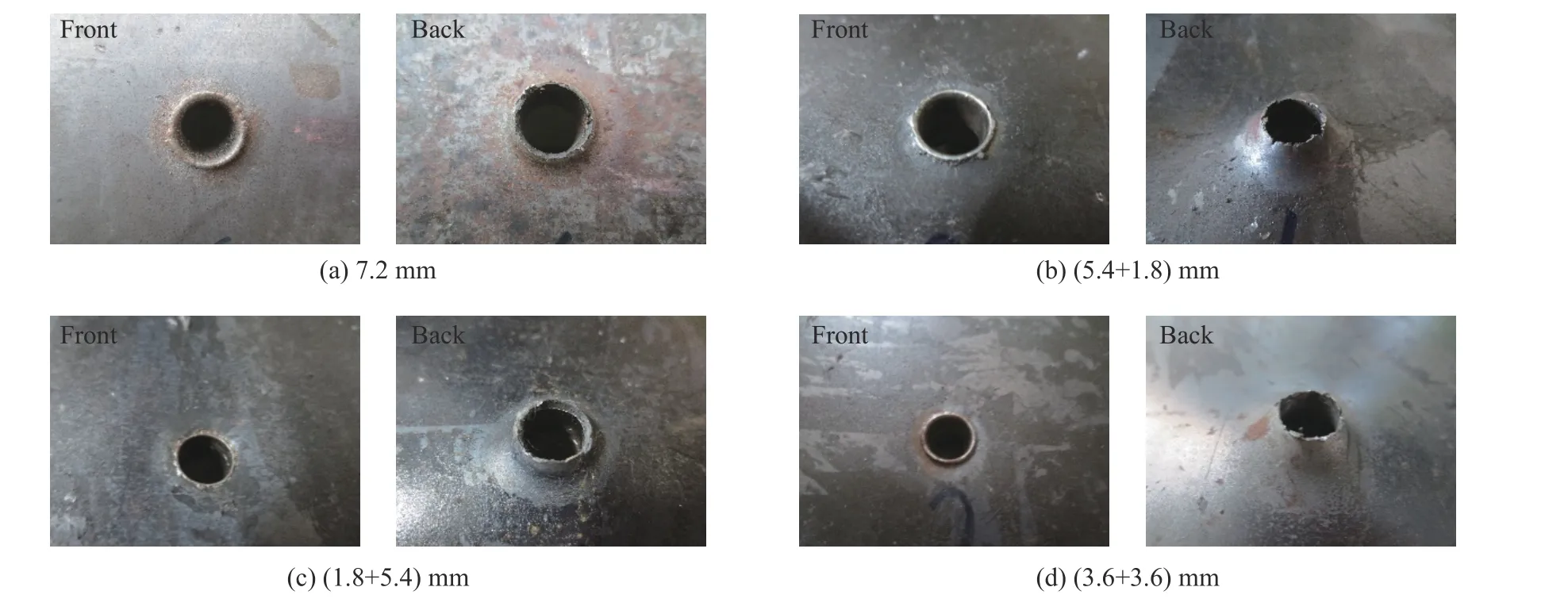

不同排列方式的靶板剖面如图3 所示,不同靶板穿透后的靶前靶后状态如图4 所示。由图4 可知,单层7.2 mm 的靶板为剪切破坏,靶板基本没有发生凹陷变形;(5.4 + 1.8)mm 靶板的后靶板为延性扩孔破坏,并且后靶板出现较大程度的凹陷变形;(3.6 + 3.6)mm 靶板的前靶板几乎没有凹陷变形,后靶板为典型的剪切破坏,且后靶板凹陷变形程度较小;(1.8 + 5.4)mm 靶板的前靶板同样没有凹陷变形,而后靶板为典型的剪切破坏,且后靶板的凹陷变形程度比(5.4 + 1.8)mm 靶板小得多。

图3 双层靶板剖面Fig. 3 Profiles of double-layer targets

图4 不同靶板的靶前和靶后状态Fig. 4 Front and back states of different targets

图5 不同速度下靶板变形程度对比Fig. 5 Comparison of targets deformation at different speeds

着靶速度不同时,后靶板的凹陷变形程度不同。不同排列方式和着靶速度下后靶板的变形情况见图5,其中左侧图和右侧图分别对应较高着靶速度和接近极限穿透速度时靶板的变形情况。(5.4 + 1.8)mm 靶板的后靶板变形程度最大;随着后靶板厚度的增大,靶板变形程度逐渐减小;(5.4 +1.8)mm 靶板的后靶板在不同着靶速度下的变形程度有较明显的差异,其他两种排列方式的后靶板在不同着靶速度下的变形程度差异较小。

试验测得的靶前速度与后靶板凹陷变形关系如表3 所示,其中v为着靶速度,d为靶板冲塞破坏边缘到凹陷边缘的距离。由表3 可以看出,后靶板越厚,靶板凹陷变形程度越小。破片着靶速度对靶板变形程度有较大的影响,无论靶板如何排列,破片着靶速度越接近极限穿透速度,靶板的变形程度越大。同时,随着后靶板厚度的增大,破片着靶速度对变形的影响逐渐减小。

图6 为不同排列方式靶板的回收破片与塞块。由图6 可知,7.2 mm 靶板为冲塞破坏,(5.4 +1.8)mm 靶板的前靶板为冲塞破坏,后靶板为扩孔破坏,只有一块塞块。(3.6 + 3.6)mm 和(1.8 + 5.4)mm 靶板均为两块冲塞,4 种情况下破片变形均较小。

从试验结果可以看出,在球形破片侵彻作用下,不同排列方式的双层靶板破坏模式不同,并且不同排列方式下后靶板的凹陷变形程度也不同。由于不同破坏模式和不同凹陷变形程度所需的能耗不同,因此还需要计算各部分的耗能,以探究不同排列方式导致破片极限穿透速度产生差异的原因。

表3 不同排列方式靶板着靶速度与后靶板凹陷变形的关系Table 3 Relationship between the hit speed and pitting deformation of the targets in different arrangements

图6 回收破片与塞块Fig. 6 Recycle fragment and plugs

2 能耗分析及计算

2.1 计算模型

首先对计算模型作出如下假设:(1)将球形破片视为刚体,忽略破片的变形耗能;(2)忽略破片与靶板之间摩擦消耗的热量;(3)忽略靶板间的相互作用。根据能量守恒定律,在球形破片穿孔过程中,破片的动能主要转化为塞块和破片的剩余动能E1、惯性压缩作用消耗的能量E2、冲塞消耗的能量E3、扩孔消耗的能量E4和靶板凹陷变形消耗的能量E5。

根据动能定理,可得

式中:mp为球形破片质量,v为破片着靶速度。

当塞块和破片剩余动能E1为零时,靶板破片极限穿透速度公式为

式中:v50为靶板破片极限穿透速度。

对于(5.4 + 1.8)mm 靶板,前靶板为冲塞破坏,后靶板为扩孔破坏,则破片侵彻时的极限穿透速度为

(3.6 + 3.6)mm 和(1.8 + 5.4)mm 靶板均没有扩孔消耗的能量E4,则破片侵彻时的极限穿透速度为

2.2 耗能计算

2.2.1 惯性压缩作用耗能

根据薄靶冲塞的剩余质量模型[13],破片和靶板碰撞期间消耗的动能为

式中:msn为塞块质量,计算时忽略双层靶板之间的相互作用,将双层靶板视为整体计算压缩耗能。

在碰撞初始阶段,着靶速度v和弹-靶界面产生的压应力p可表示为

2.2.2 冲塞耗能

在剪切冲塞作用期间,破片将塞块剪掉并推出靶板时所做的功就是剪切冲塞作用的耗能,破片侵彻薄靶板的冲塞耗能可表示为

式中:R为弹孔半径,近似取为破片半径。

2.2.3 扩孔耗能

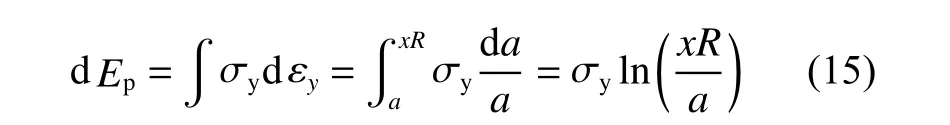

对于薄靶板,材料扩孔时不是向四边挤压,而是将靶板翻转为筒形孔壁的一段[15]。在本研究中,仅有(5.4 + 1.8)mm 靶板的后靶板发生扩孔变形。图7 为薄板扩孔示意图,根据泰勒对薄板的扩孔理论,当破片半径R与后靶板厚度h2的比值R/h2≤ 3 时,靶板产生对称变形,试验所用破片半径与薄靶板厚度的比值R/h2= 2.625 ≤ 3,则根据泰勒扩孔理论,薄靶扩孔耗能为

图7 薄板扩孔示意图Fig. 7 Schematic diagram of ductile failure

式中: σy为靶板材料的屈服应力。

2.2.4 凹陷变形耗能

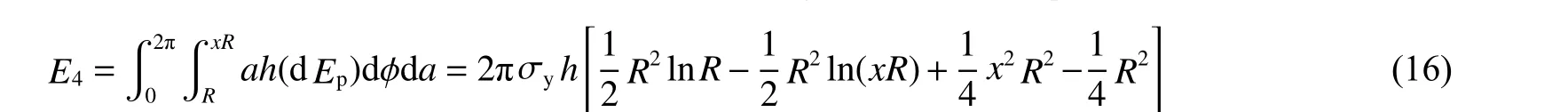

靶板的塑性凹陷示意图如图8 所示。由于前靶板并未发生整体的塑性变形,而后靶板塑性变形较大,因此本研究只考虑后靶板的塑性变形。根据周楠等[16]研究复合靶抗侵彻性能时得出的靶板凹陷变形耗能,结合本研究得到适用于本试验的靶板凹陷耗能公式。靶板A处的体积单元随靶板的塑性变形凹陷到B处,应变能密度为

图8 靶板塑性凹陷示意图Fig. 8 Schematic of plastic deformation

式中: εy为靶板材料的屈服应变,a为积分处距弹孔中心的距离,da为体积单元的宽度,x为靶板材料 的变形系数。靶板塑性凹陷总的应变能为

式中: φ为靶板凹陷区域的积分角度。

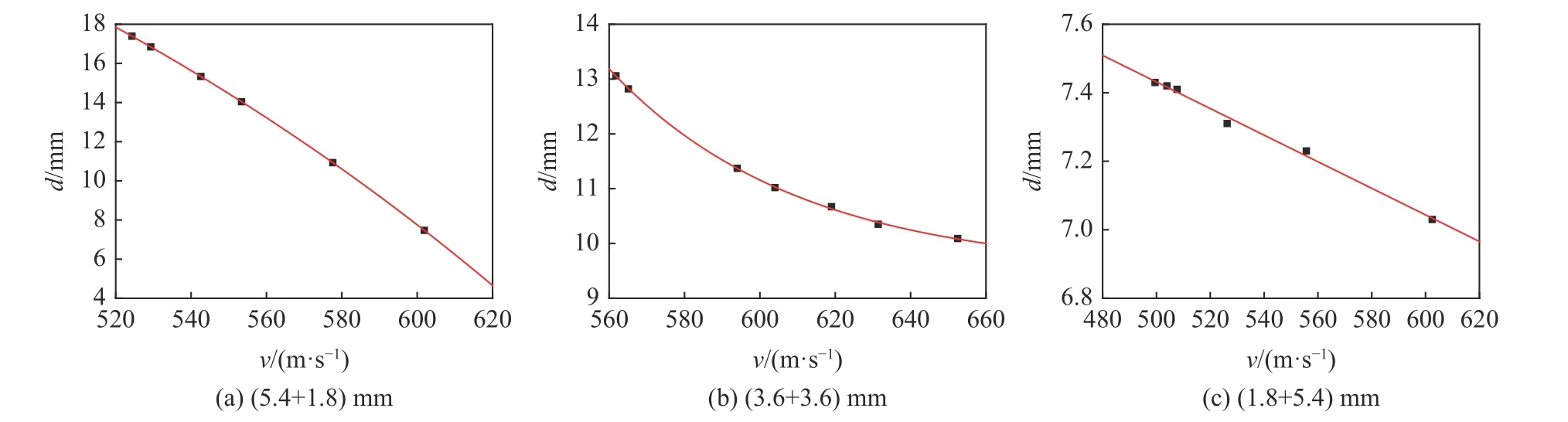

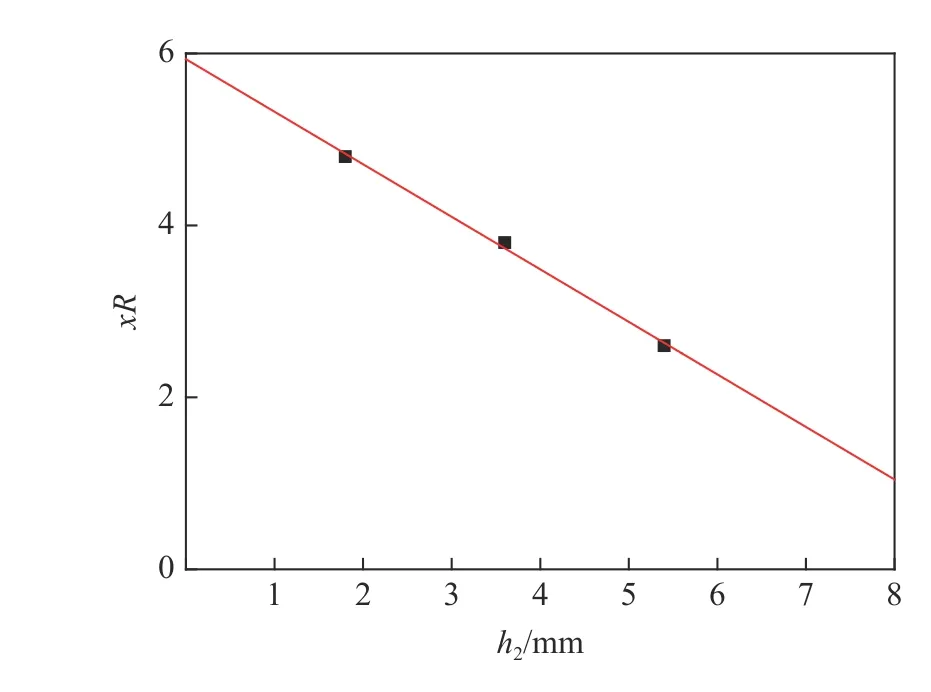

通过Origin 拟合曲线得到不同排列方式下着靶速度与凹陷变形的关系,如图9 所示。可以求得不同排列方式下极限穿透速度时靶板材料的变形系数x分别为4.8、3.8 和2.6。

图9 不同排列方式下着靶速度与凹陷变形程度的关系Fig. 9 Relationship between the hit speed and pitting deformation of targets in different arrangements

2.3 应变率效应

式中:Δd为靶板厚度变化量。通过测量冲塞厚度,得出(5.4 + 1.8)mm、(3.6 + 3.6)mm 和(1.8 + 5.4)mm靶板的Δd分别为6.3、6.8 和6.2 mm。

2.4 计算结果及分析

试验用的靶板和破片的材料参数如表4 所示,Q235 钢的设计屈服强度为235 MPa,实际屈服强度较大,多方查找文献后选取表4[20-22]中的数值。Q235 钢的动态剪切强度通过动态屈服强度求得,剪切强度一般取为0.58σy[23]。

表4 试验用的破片和靶板材料参数[20-22]Table 4 Material parameters of fragment and target used in the test[20-22]

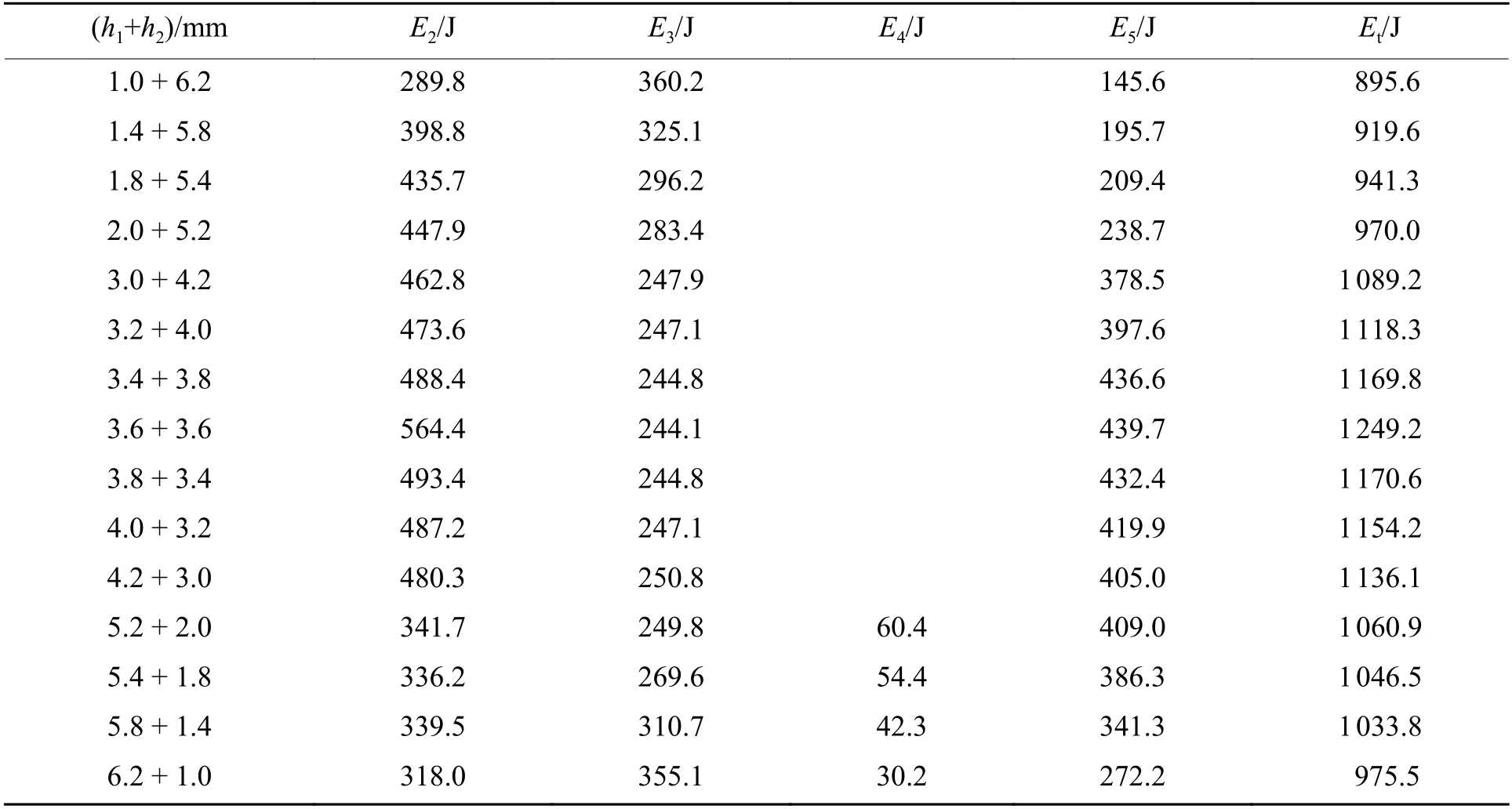

表5 得出了不同排列方式下靶板的各部分耗能,其中Et为总耗能, δ为相对误差。根据动能定理,得到破片侵彻不同排列方式靶板的总耗能,与本研究中能耗模型得出的计算值对比可知,该模型误差较小。靶板冲塞耗能、压缩耗能和扩孔耗能的差异是由于靶板破坏模式的不同而引起的,当靶板发生冲塞破坏时才有压缩耗能。通过计算不同排列方式下靶板发生冲塞破坏或扩孔破坏的总耗能可得,(5.4 + 1.8)mm 靶板发生冲塞破坏和扩孔破坏时的总耗能为660.2 J,占破片侵彻靶板总耗能的63.1%;(3.6 + 3.6)mm 靶板冲塞破坏的总耗能为808.5 J,占破片侵彻靶板总耗能的64.7%;(1.8 + 5.4)mm 靶板冲塞破坏的总耗能为731.9 J,占破片侵彻靶板总耗能的74.4%。由此可知,靶板的破坏模式是消耗破片侵彻能量的主要因素,且后靶板越薄,靶板在对应破坏模式下的能耗比例越低。

(1.8 + 5.4)mm 和(3.6 + 3.6)mm 靶板的压缩耗能和凹陷耗能分别占总能量的68.5%和80.4%。由此可知,对于不同排列方式的靶板,当双层靶板均发生冲塞破坏时,靶板的压缩耗能和凹陷耗能对靶板的抗弹性能有更大的影响。

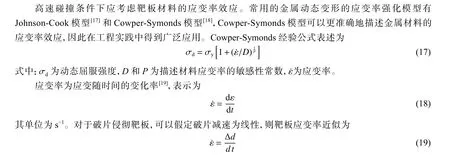

表5 试验结果和计算结果比较Table 5 Comparison of the test and calculation results

靶板的凹陷变形耗能与靶板破坏模式无关,不同破坏模式下靶板均发生凹陷变形。(5.4 + 1.8)mm、(3.6 + 3.6)mm、(1.8 + 5.4)mm 靶板的凹陷耗能分别占总耗能的36.9%、35.3%和25.6%。由此可知,当靶板发生扩孔破坏时,靶板凹陷耗能对靶板的抗弹性能有更大的影响,如(5.4 + 1.8)mm 靶板。凹陷耗能是靶板变形程度与靶板厚度的乘积,当两者乘积最大时,靶板凹陷变形耗能最大。不同排列方式下靶板凹陷耗能的占比不同,后靶板越薄时,靶板凹陷耗能占总耗能的比例越大。靶板各部分的耗能与材料的性质有关,当靶板材料由钢板变为铝板等强度较低的金属时,靶板的冲塞耗能与压缩耗能变小,后靶板的凹陷变形增大,后靶板的凹陷变形耗能对总耗能的影响也会增大。

通过计算得出的各部分耗能,代入式(2)可得不同排列情况下的极限穿透速度,如表6 所示。由表6 可知,计算所得的极限穿透速度小于试验值。同时由表5 可知,计算得到的总能耗小于试验能耗,产生误差的原因是计算时忽略了破片的变形、破片与靶板之间的摩擦及靶板之间的相互作用。但上述误差中总能量的最大误差为4.5%,最小为0.4%,速度的最大误差为2.3%,说明本试验的能耗模型用于计算破片侵彻双层靶的能耗分析结果是可信的。

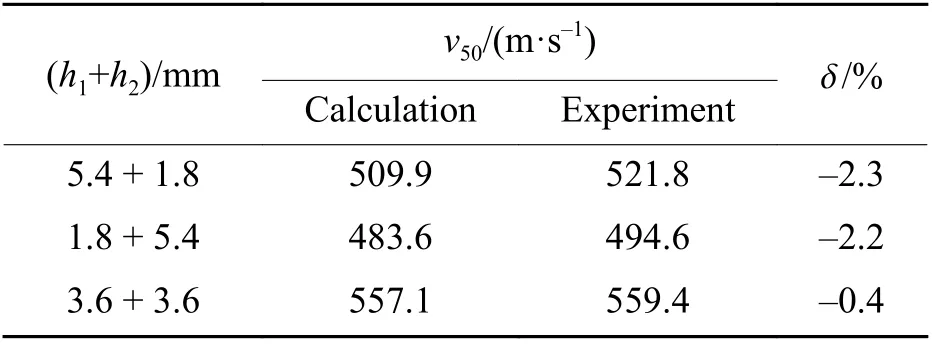

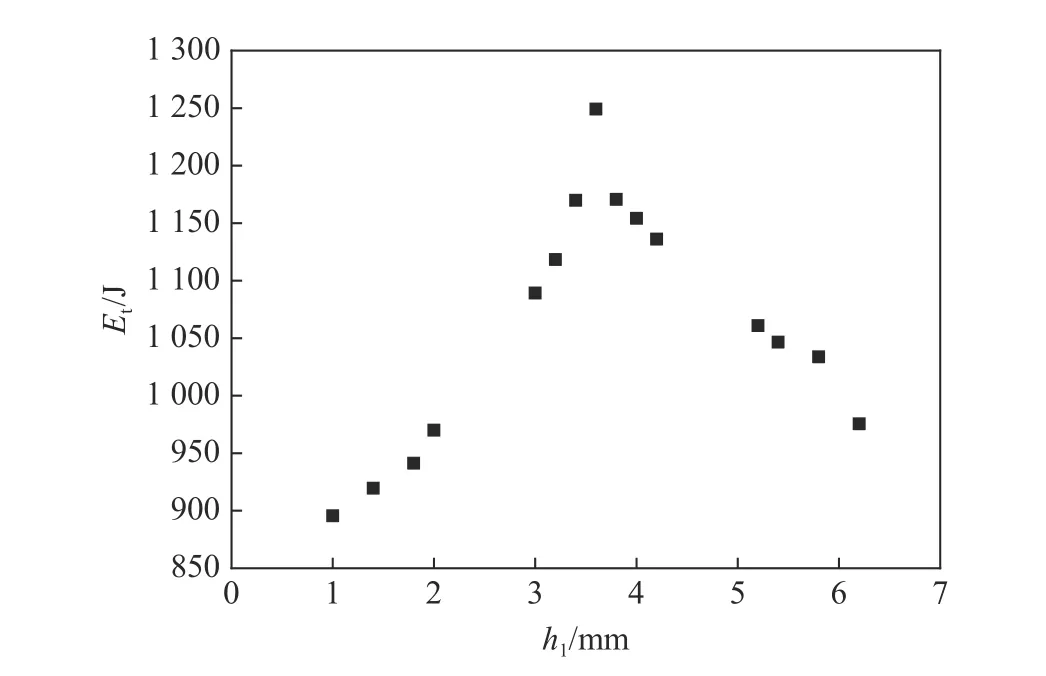

从试验结果可以看出,(3.6 + 3.6)mm 组合的靶板防护性能好,能耗最多。但是否为最优组合,需要进一步验证。为此选择(3.8 + 3.4)mm、(4.0 + 3.2)mm、(4.2 + 3.0)mm、(5.2 + 2.0)mm、(5.8 + 1.4)mm 和(6.2 + 1.0)mm 及其反向组合进行能耗计算,以得到最优组合。不同排列方式情况下计算得出的总耗能如表7 所示;后靶板的凹陷变形通过拟合曲线得到,拟合结果如图10 所示,其中xR为变形程度;侵彻过程中总能耗随前靶板厚度的变化关系如图11 所示。从表7 可以得出,靶板总厚度为7.2 mm 时,随着前靶板厚度的增大和后靶板厚度的减小,后靶板的凹陷变形迅速增大,压缩耗能也迅速增大,破片侵彻靶板的总耗能随之快速提高。当叠层靶厚度为(3.6 + 3.6)mm 时,压缩耗能和凹陷变形耗能达到最高,即总耗能最高。之后,随着前靶板厚度的继续增加,后靶板逐渐变薄,后靶板的凹陷变形增大,凹陷耗能比相反排列的高,加之扩孔耗能的产生,靶板总耗能大于相反情况排列的总耗能。

表6 试验结果和计算结果比较Table 6 Comparison of the test and calculation results

表7 不同排列方式的靶板耗能Table 7 Targets energy dissipation in different arrangement

图10 不同厚度后靶板的变形程度Fig. 10 Deformation of targets with different thicknessees

图11 不同排列方式的总耗能Fig. 11 Total energy consumption in different arrangements

3 结 论

通过钨合金破片对双层靶板的侵彻试验以及理论分析,得出以下结论。

(1)靶板总厚度为7.2 mm 时,(3.6 + 3.6)mm 靶板的极限穿透速度最高,(5.4 + 1.8)mm 靶板次之,(1.8 + 5.4)mm 靶板最低。侵彻单层7.2 mm 靶板的弹道极限与(5.4 + 1.8)mm 叠合靶板基本相同。

(2)不同排列方式下靶板的破坏模式不同,单层靶为冲塞破坏,双层靶的前靶板均发生冲塞破坏,后靶板由于厚度不同,破坏形式不同,后靶板较薄时发生扩孔破坏,后靶板较厚时发生冲塞破坏。

(3)(3.6 + 3.6)mm 靶板的排列是本研究条件下的最优组合,并且厚靶板在前而薄靶板在后时的抗弹性能优于相反情况排列靶板的抗弹性能。