FANUC0i系统铣床和加工中心的高速高精加工参数调整

2013-06-17四川长征机床集团有限公司自贡643000王智煜

四川长征机床集团有限公司 (自贡 643000) 王智煜

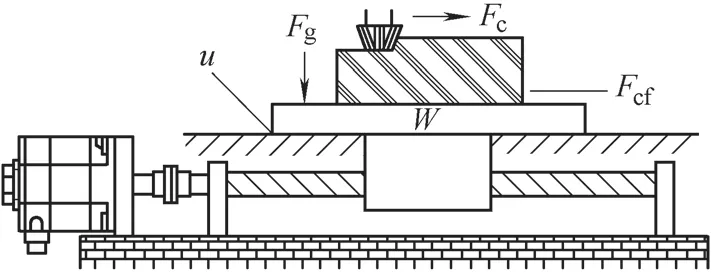

数控铣床各轴的传动结构示意图如附图所示:

传动示意图

但由于丝杆传动有间隙,联轴器有形变,即整个传动环节非刚性,因此机床在各轴切圆的形状,零件的加工精度及表面粗糙度上均将出现不尽人意之处。当然零件加工质量还与主轴摆动、刀具选择及程序有关,但不在此文中讨论。下面就伺服HRV控制、高速高精度加工的伺服参数调整步骤做归纳总结。

1.伺服HRV控制的调整步骤

伺服HRV改善了电流回路的响应,可使速度回路和位置回路设定较高而稳定的增益值。

(1)设定电流回路的周期和电流回路的增益

#2004=0000011:设定HRV2/HRV3控制,电流环控制周期为125μs,位置回路的周期为1ms。其结果使电流回路的响应性能提高了1.6倍。

注意用一个DSP控制的两个轴设定相同的周期时间;若电动机停止时的声响比比工作时的大,按下述方法修改电流环的增益:将#2040修改后的值乘以0.6;将#2041修改后的值乘以0.6或#2041=0。

#2040=标准值*0.8:电流环积分增益(PK1);

#2041=标准值*1.6:电流环比例增益(PK2);

#2042:电流环增益(PK3)。

(2)速度回路增益的设定

#2017.7=1:开通速度环比例增益高速执行功能(仅对于高速有效)。

#2021:负载惯量比(以50%增加)间接调整速度环增益;以伺服调整画面上的增益为准,调到700%~1 000%。

(3)消振滤波器的调整 消除某一频率下的振荡是非常有效的。调整步骤:①以低速(F1 000—F10 000)开动机床。②逐渐增加速度环的增益,直至进给时出现轻微振荡。观察TCMD,测量其中心频率。③在参数中设定测量频率和带宽;如果高频(200Hz以上)振荡不出现,就不要使用消振滤波器。

#2113:设定带通滤波器的中心频率。

#2177:设定消振器1的衰减带宽(一般为30,对于600Hz以上设为40)。

(4)精细加/减速的设定 抑制分散频率的振动(伺服系统的响应较高时,可能会出现加工的形状误差取决于CNC指令的扰动周期)。

#2007.6=1:开通精细加/减速功能;#2202.1切削/快速开关功能。

#2209.2=1:精确加/减速的类型用直线型。

#2109:FAD精细加/减速时间常数,设定值为8的倍数。

(5)前馈系数的调整 补偿伺服位置和速度环的延时。

#2005.1=1:进给前馈功能开通。

#2092:进给提前前馈系数。推荐9 700~9 900。

#2069:速度前馈系数。没有负载惯量时,推荐100。

#2069=100*(电动机转子惯量+负载惯量)/负载惯量。

(6)位置增益的调整 当提高了速度回路的响应时,可以设定较高的位置增益。 快速移动机床,以最大切削速度进行加工,在加/减速时观察TCMD波形,以确定位置增益的极限。当TCMD的波形上在10~30Hz期间出现急剧上升时,即为位置增益极限。然后,在极限值参数中设为其值的80%。

进给速度=位置环增益*位置跟随误差+进给前馈系数

#1825:位置环增益。推荐5 000~10 000。设定后重新调整第5步。

(7)设定和调整HRV3控制 若要求进一步改善伺服性能,可使用HRV3,以此设定更高的速度回路增益。

#2013.0=1:开通HRV3高速电流环控制。

#2202.1=1:进给/快速移动间速度环增益开关功能打开。

#2334:HRV控制中电流环增益放大倍数。推荐150,设定值为出现振动时的70%。

#2335:HRV控制中速度环增益放大倍数。推荐100~400。

2.实现高速、高精度加工的伺服参数的调整

(1)设定默认的下列参数 不用插补后的直线加/减速,而使用精细加/减速。但是,在高精度轮廓控制,AI轮廓控制和AI纳米轮廓控制中不使用精细加/减速。在批量传送程序数据(如使用RISC)时,要设定CNC软件的插补后直线加/减速参数。

#2003.3=1:PI高速、高精度控制。

#2005.1=1:开通进给“前馈”功能(#2092)。

#2006.4=1:速度反馈数据的容量为1ms。

#2007.6=1:开通精确加/减速功能(#2109,高精度轮廓控制中不能用)。

#2017.7=1:开通速度环的比例项高速处理功能。使用该功能时,可能出现高频振荡,取决于机械的谐振点。在这种情况下,不要使用这一功能。若高频振荡出现在高增益下,可使用转矩指令滤波器。

#2209.2=1:精确加/减速(FAD)为直线型。

#2092:提前前馈系数为9 900。

#2069:速度前馈系数为50(减少速度环响应延时)。

#2109:精细加减速时间常数,24(中小型机床),32(大型机床)。对于快速移动,用带前馈的精细加/减速实现高速定位,需要的时间常数约为40~64ms。此时,可使用精细加/减速的切削进给/快速移动切换功能。

(2)按1节修调速度、位置环增益 ①在可能的条件下使用伺服HRV2/3控制。②在正常进给加工时,只要不出现振荡,高的速度环增益会改善表面精度和加工形状精度。高速、高精度加工的效果取决于允许的速度环最大增益值。

(3)前馈系数的调整(加工圆弧R 10/进给F4 000) 目的:①位置误差(诊断号300)=进给速度/[60×位置环增益(#1825)]。②消除位置偏差的有用功能是位置前馈(将CNC的位置指令变为有补偿功能的速度指令)。但伺服响应性能的改善,可能使机床出现冲击,为避免此情况,必须同时使用插补前的加/减速功能。 操作:

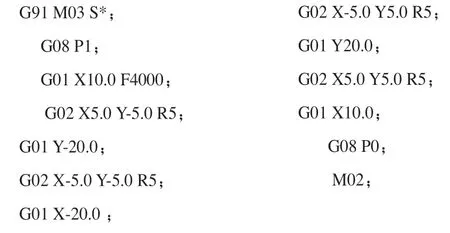

编制整圆加工程序:

G91 M03 S*;

G08 P1;

G17 G02 I-10.0 F4000;

G08 P0;

M02;

调整提前前馈系数:95%→96%→97%→98%→99%。调整速度环增益:100%→200%→300%→400%。

注释:①若圆有径向误差(径向跳动),则前馈系数不足。②形状变形且有过象限突起,则速度环响应慢。③反向间隙的加速功能,可减小过象限的突起,改善正圆度。

(4)速度环前馈系数的调整(用4角有1/4圆弧的方形工件) 目的:改善速度环的响应性能:增加速度环增益和调整速度环前馈系数。

操作:速度前馈系数=100×(电机转子惯量+负载惯量)/电机转子惯量。编制方带圆弧加工程序:

开始的速度前馈系数用100%,且圆弧半径箝制进给速度无效。分X、Y 调整前馈系数100%→300%间(既不凸出,也不过切)。

注释:①按前进方向若直线→圆弧的相交处有过象限突起,在圆弧→直线的相交处有缺口,表明速度前馈系数偏小。②按前进方向若直线→圆弧的相交处有缺口,在圆弧→直线的相交处有过象限突起,表明速度前馈系数偏大。③若圆弧部分有振荡,可使用两种方法消除:一种是增加速度环的增益(不能用在速度增益已加大到振荡极限的增益);另一是减小按圆弧半径箝制进给速度功能的圆弧部分的进给速度。

(5)按圆弧半径的进给速度箝制参数的调整 目的:若机床的刚性太低,则由于加速度的变化将产生振动。为了减小目标方向的指令进给速度。加工时运用预读控制,按圆弧半径箝制进给速度的功能来实现对进给速度的控制(减小)。特别是高精度轮廓控制(连续小程序段)中得到运用。

设定建议:高刚性小型机床:拐角圆弧R5时,设 F4 000(889mm/s2)。

刚性中的中型机床:拐角圆弧R5时,设 F3 000(500mm/s2)。

刚性差的大型机床:拐角圆弧R5时,设 F2 000(222mm/s2)。

(6)用进给速度差限制拐角加速度功能的允许速度差的调整 目的:CNC可以降低进给速度使其不超过用参数设定的允许值。加/减速根据插补前的加/减速时间常数进行。根据要求的形状误差,设定尽可能高的进给速度允许值。

设定建议:高刚性小型机床F400。刚性中的中型机床F300。刚性差的大型机床F200。

注释:若即使拐角处的进给速度降到接近于零也不能去掉过冲,其原因可能是插补前的加/减速度太大。此时须设定大的插补前加/减速的时间常数。

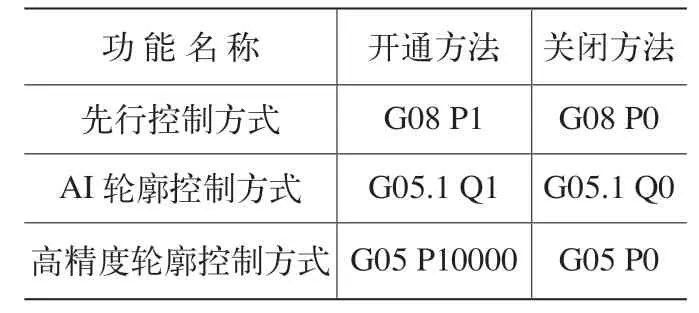

3.相关功能开通

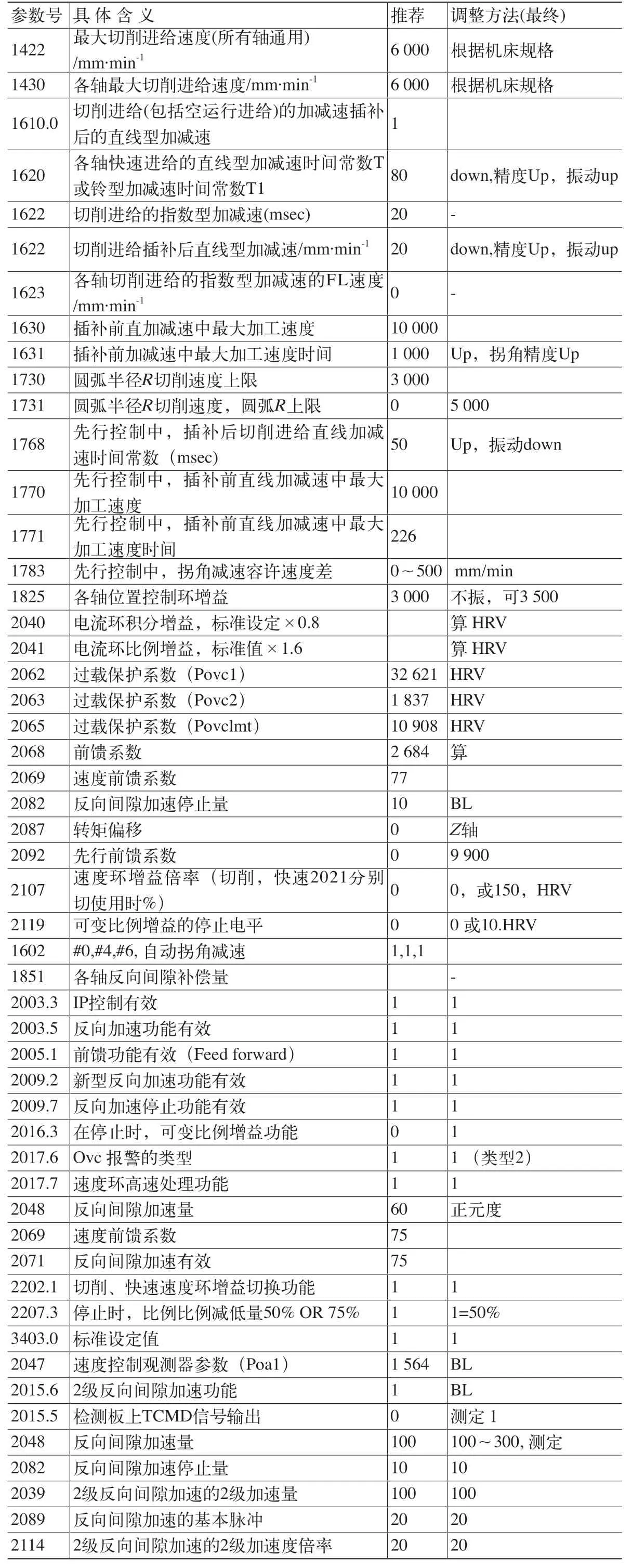

功能方式如表1所示。

表1 功能方式表

先行控制的相关参数如表2 所示。

表2 先行控制参数表

注意:①形状误差、拐角降速、机械振动、反向间隙加速补偿的调整。前三者互相关联,调整时要综合考虑,第四者可单独调整。可观察正圆度,如果一段加速效果不好,再使用2段反向间隙加速功能。②系统需要插补前加减速、拐角减速、先行控制选项。