锥齿蜗杆轴车削加工工艺

2013-06-17江西九江职业技术学院332007蒋晓刚

江西九江职业技术学院 (332007) 蒋晓刚

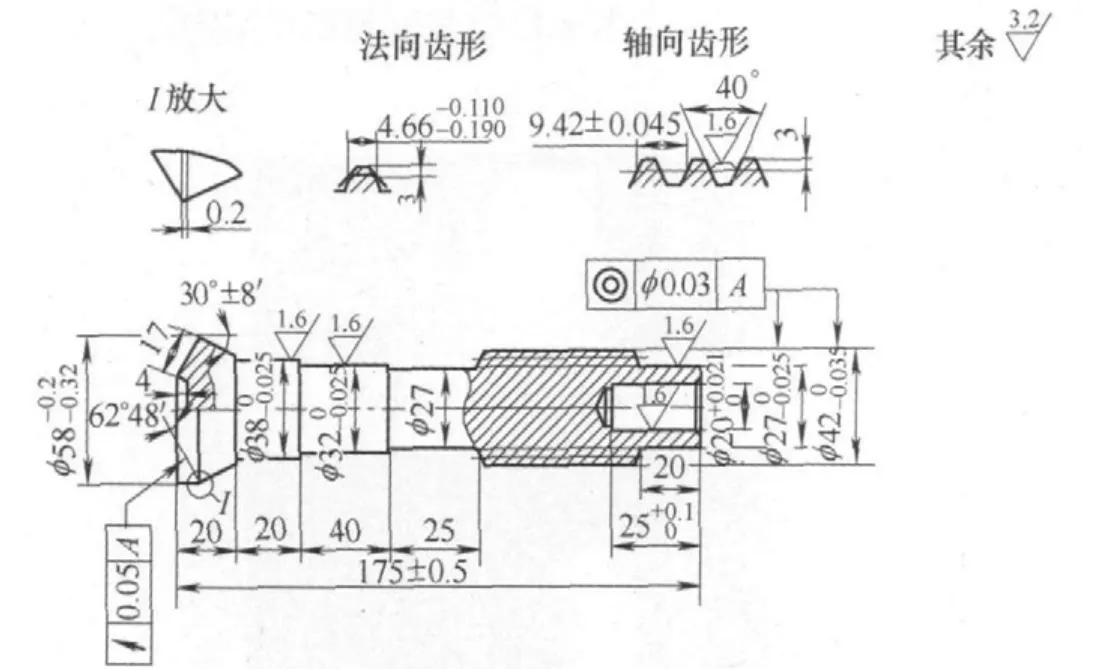

笔者承接了一种锥齿蜗杆轴的零件加工任务,如图1所示,经过对加工难点的仔细分析和反复试验,我们总结此工件比较合理的车削加工工艺。此工艺既能满足加工精度要求,又能保证较高的加工效率。按此工艺加工取得较好的经济效益,现阐述如下。

图1 锥齿蜗杆轴

1.该工件加工的难点

(1)蜗杆的加工 常规加工方法采用成形刀直接加工,在卧式车床上精度不高,很难满足公差要求,且效率低下。

(2)锥齿面的加工 锥齿面在卧式车床上加工难度较大,且精度难以保证,测量时易出现误差。

2.车削的工量具准备

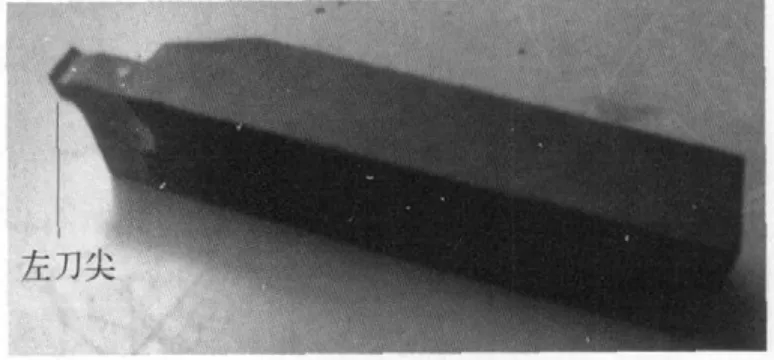

(1)刀具的准备 端面刀一把,90°外圆车刀两把(粗车刀、精车刀),车孔刀一把,三角螺纹刀一把,合金切槽刀一把,超硬切槽刀三把(宽度分别为4.0~4.3mm,2.6~2.8mm,1.7~1.9mm,长度不低于7mm),切槽刀一把,400蜗杆刀三把(粗蜗杆刀、右单刃蜗杆刀、左单刃蜗杆刀),利用三角螺纹刀改造的特制切槽刀等(见图2)。

图2

(2)测量工具的准备 0~200mm游标卡尺一把,25~50mm千分尺一把,齿厚卡尺一把,17~20mm内径千分尺一把,0~150mm深度尺一把,万能角度尺一把等。

(3)辅助工具 中心钻、顶尖、麻花钻、百分表及表架、活动顶尖、铜片、铜棒等。

3.车削加工工艺

(1)装夹工件 由于选用加工材料是45钢,车削力过大,所以装夹需要采用一夹一顶的方式。工件的装夹要注意长度尺寸,以免为下面的测量带来不便。一般装夹在卡盘上长度为15~18mm。

(2)粗车外圆 首先端面刀对端面进行车削,因为伸长量过大,且刚性不足,所以车削量不要过大,一般不超过0.5mm。端面车平整后,用中心钻钻中心孔,转速不宜慢,不低于560r/min以防止钻头断在工件里,钻好后用顶尖顶住中心孔。然后,用粗车刀进行粗车外圆,由于增加了工件的刚性,车削用量可以适当增加,一般留下0.5mm进行精车,依次按图车削到尺寸。

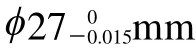

注意:车削φ27mm(图1中间)的外圆时先用切槽刀切出一定宽度的低槽,然后再用外圆车刀依次车削φ 38mm、φ 32mm的外圆,最后再用切槽刀完成无精度要求的27mm。

(4)车削蜗杆 第一,刀架上的车刀全部换下来,依次装夹:三角螺纹刀、超硬切槽刀三把。一般如果图样没有要求则选用三角螺纹刀进行两边倒角,角度大约30°,注意倒角要倒大些,以防挤压过大,导致毛边翻边过严重。

第二,检查车床挂轮是否挂到正确的位置、各手柄是否处在正确的位置,尤其要注意的是加工的蜗杆是2头的,那么模数就是6mm;另外调整转速为25r/min或是50r/min,转速选择过快,车削力过大易导致刀具崩断;小滑板对准零刻度线。这些步骤非常重要,决定着蜗杆能否正常车削。

第三,用第一把切槽刀(宽度4.0~4.3mm)对刀(中转盘刻度尽量对准零刻度线进行车削,方便尺寸计算),由于车削力过大,每次单边背吃刀量不要超过0.2mm,直至单边深度约为3mm;然后利用小滑板刻度进行分线,因为蜗杆齿距为3πmm,所以转动小滑板使刀架向前移动约为9.42mm;接下来车削第二条线,方法和车削第一条线一样,车削完成后主轴暂停。

用第二把切槽刀宽度2.6~2.8mm进行对刀车削,在对刀前把小滑板归位,防止第二把刀分线时超过小滑板量程。对刀完成进行车削,每次单边背吃刀量不要超过0.2mm,直至单边深度约为2mm;再次利用小滑板进行分线,转动小滑板使刀架向前移动约为9.42mm,车削第二条线,过程与第二把刀车削的第一条线相同。

用第三把切槽刀宽度1.7~1.9mm进行对刀车削,在对刀前别忘了把小滑板归位。对刀完成后进行车削,由于此时切槽刀刚性较弱,因此每次单边背吃刀量不要超过0.15mm,直至单边深度约为1.6mm,为了使工件的低槽光滑,最后一刀用最慢速度车削且单边背吃刀量尽可能小约为0.25mm;然后利用小滑板分线,转动小滑板使刀架向前移动约为9.42mm,车削第二条线,过程与第三把刀车削的第一条线相同。

第四,刀架上的车刀全部换下来,依次装夹:粗车蜗杆刀、右单刃蜗杆刀、左单刃蜗杆刀。首先用粗车蜗杆刀采用左右法进行粗加工,深度进给量可以稍微大些,为了防止右面干涉刀具,先修右面,后修左面;为了保证蜗杆的精度,利用小转盘分线时,每次旋转的刻度必须保持一致。当蜗杆大致形状出来时,用齿厚卡尺测量法向齿厚,当法向齿厚为4.80mm时,换左单刃蜗杆刀进行精加工,每条线只需车0.5mm左右,以左面为测量基准。等两条线的左面全部修好,转换右单刃蜗杆刀进行精修,直到测量时符合尺寸要求。

(6)车削锥齿面 第一,卸下工件,用游标卡尺测量出此时工件总长度,然后掉头装夹在直径为φ 32mm的外圆上,用铜片包住装夹的外圆,以防夹出痕迹。首先大概把多余的长度用端面刀车削掉,留有0.3~0.5mm的长度。由于工件有同轴度的要求,因此把表架固定在中滑板上,固定百分表后,测量触头和φ 38mm外圆接触。朝着一个方向转动卡盘,观察指针的转向,指针的最高点和最低点差的一半即为调整尺寸,用铜棒在最高点向下轻敲,同时注意观察指针的位置,到最高点与最低点中间时停止敲击;再次转动卡盘观察指针的最高点与最低点,若不在公差范围之内则继续用铜棒轻敲最高点调整直到符合公差要求;然后稍微夹紧工件,再次利用百分表测量同轴度,以防卡爪夹紧时同轴度超差。一般不会出现,如果出现尺寸超差则在不松卡爪的情况下再次校核,直到尺寸在公差范围内;然后再夹紧工件。再用端面刀车去多余的长度,控制总长度;最后车削外圆,控制φ58mm的外圆再用中心钻钻中心孔。

第二,根据图样,工作台向左转换62°48′。由于车床构造,不能一次性准确转换到位,需要经过多次的试车与测量来转换刀架位置以达到精度要求。

首先车去部分多余材料,然后转动小滑板,进行车削,车削一次,用万能角度尺测量一次,根据图样测量角度为207°8′~207°12′,测量时以端面为基准,要借助灯光观察。同时要用游标卡尺测量长度为17mm斜面,以防车削过多。最后,工作台调整归位。

第三,根据图样角度要求,工作台向右旋转30°,然后转动刀架利用特制的切槽刀,转动小滑板,进行车削,车削一次用万能角度尺以斜面为基准测量一次,根据图样测量角度为 87°8′~87°16′,要借助灯光测量,直至角度符合公差要求,且和斜面有0.2mm的宽度。

第四,卸下特制切槽刀,再次装夹,但刀杆要和主轴平行。向左转换刀架,使特制切槽刀右刀尖(见图2)不要碰到工件,充分利用左刀尖加工深度为4mm的斜孔。左刀尖稍微伸进中心孔大约0.3mm,然后转动中滑板,使刀具向操作者的方向靠近,距离斜面大约0.5mm时停止,再回到中心孔再次伸进大约0.3mm,重复此次操作直到深度接近3.9mm时停止;再从端面利用小滑板对斜内孔斜面进行车削碰到其低面后稍深一点,再转动中滑板,使刀具远离操作者,直到中心孔处。利用深度尺测量,得出准确的尺寸,再次从端面进行操作,重复上述过程,直到深度合格。最后用中心钻对斜孔低面进行钻孔。停止车床,把工件取出。