成形磨齿根部烧伤问题与解决

2013-06-17大连橡胶塑料机械股份有限公司辽宁116033王德旭张博超

大连橡胶塑料机械股份有限公司 (辽宁 116033) 王德旭 张博超

随着制造业的发展,齿轮加工越来越多,并且随着重载、静音、长寿命的要求,对齿形加工精度和耐用度有了前所未有的高要求,原有的软齿面、中硬齿面逐渐调整为渗碳淬火齿面,硬质合金滚刀精刮的工艺也逐渐被磨齿代替。磨齿的方法有展成法、马格法、蜗杆法、成形法。其中成形法在近十年左右被大量采用,特别是对大中型模数齿轮、齿轮轴上,更是得到了大力发展,风电和工程机械成了有力的推手,各大公司也相继推出了自己的成形磨设备。

我公司是最早引进成形磨设备的厂家之一,至今已经有十年的应用历史,约每隔两年采购一台,见证了成形磨齿技术的发展。成形磨齿适应范围广,加工效率高,设备简单,可以加工渐开线齿形、矩形齿形、圆弧齿形,可以加工直齿、斜齿、鼓形齿,也可以加工内齿、外齿、端面齿等。只需要调整程序和适当更换附件即可。

成形磨齿在拥有众多优势的同时,有一项最大的问题,特别是在磨渐开线齿形时,在齿形的根部容易出现烧伤。这种烧伤的趋势随着齿根部压力角的减少在急剧增加。这与渐开线的生成原理和成形磨削的原理有直接关系。渐开线是从基圆展开,压力角从0°逐渐增大,齿根部的压力角是0°或接近于0°,分度圆处是公称压力角,到齿顶继续加大。成形磨是将砂轮修整成与目标齿槽形状基本一致的形状,再通过径向进刀将齿槽的加工余量磨掉,这样一来,在砂轮做一定量径向进给的时候,齿面上各点的法向进给量会不一样,是随压力角变化的。如图1所示,齿形的根部会先接触到砂轮的尖部,这一现象是影响成形磨齿加工效率的一项重大问题,由于粗加刀具形状和渗碳淬火变形的影响,经常出现齿顶过早与工件接触的现象,不得不在磨齿时,从齿槽较浅的地方开始磨削,等于将加工余量无形之中加大了许多。由于砂轮尖部过早地参与加工,会发现新修整好的砂轮,总是尖部开始变黑,开始磨钝,这就给齿根部烧伤埋下了隐患。这一点并不是最关键的,由于成形磨齿需要将砂轮打磨成始终与目标齿槽基本一致的形状和尺寸,这就决定了只能采用径向修整,这一方式是致命的。

径向修整与径向进给磨削有着相同的问题,但存在更加严重的问题。由于压力角的不同,相同径向修整量的情况下,砂轮尖部的法向修整量相对砂轮根部修整小的多。如果压力角为0°的话,基本上就是修整不到。又由于砂轮尖部过早就开始参与磨削,并且伴随整个加工过程,尖部一直在工作,但被修整的量较小,不能及时地将已经磨钝的磨料修整出有效加工刃口。磨削过程中这种问题一直存在,并持续恶化——越是不参加磨削的,越是被良好地修整,越是修整不到的越是一直在磨削。这一问题是成型磨齿加工时刻存在的,在冷却不良或是工作变形没有先期被发现和处理或是淬火表面存在硬度高、应力不正常等因素刺激下,就会出现齿形根部烧伤。烧伤的面积与诱发因素的严重程度有关,表现多为沿齿向在齿根部5~10mm宽的一条变黄或变黑的区域。

解决这一问题的方法首先是从上文提到的一些事项着手(想要使用成形磨,就要接受这一原理),下面逐一列出:

图1

(1)做好淬火前粗加工,尽最大可能将齿形控制好,以便在磨齿时,可以减少齿根部对磨削的影响。

(2)做好渗碳淬火,通过均匀的渗层和淬火冷却,得到一个变形最小的磨齿毛坯。

(3)通过仔细严格地找正(通常建议利用设备的测头逐齿进行找正,并且分上、中、下三个截面或上、下两个截面,将找正的位置尽可能移向齿根部一些,而不是在设备默认的分度圆附近),发现零件的变形规律,以便调整实际加工的砂轮起刀位置,并在实际加工时,再让出一定的安全余量,这样做的代价就是增加了磨齿时间,增大了砂轮非生产性消耗。

(4)适当调整磨削参数,对于齿根部压力角小的齿形,减少进给量,增大修整量,减少修整间隔。

(5)增加冷却油压力和流量,并且调整好喷油管,可以有效地冷却齿根部,同时可以增加冲洗油管,将残存在砂轮尖部的切屑及时冲出来,防止砂轮气孔被堵塞而增加磨削热。

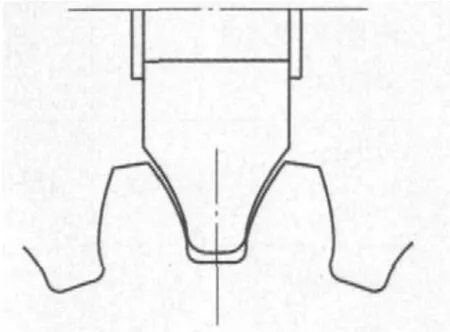

(6)在磨齿之前,通过配对齿轮的计算,如图2所示,算出各自的理论渐开线起始点R1、R2,利用计算出的数值来决定磨齿深度,而不是简单的确定为2mn(模数)深或从基圆开始。通常实际渐开线起始点直径一般比计算值小1~3mm(根据模数大小),同时要在理论齿顶圆开始做0.5~2mm的倒圆(根据模数大小),配对齿轮同样处理,这样可以确保磨削深度最浅(甩掉了小压力角部分不磨),而又不会出现齿顶与齿根干涉,有效避免齿根部小压力角问题。当然这种做法有一定的危险存在,如果其中一个齿轮变形特别大或余量特别大,齿根部残留的加工余量仍有可能会在啮合中产生干涉,需要在磨齿时适当增加砂轮切入深度,在齿根部形成较大的圆弧,避免与配对齿轮齿顶干涉。

图2

通过有效控制渐开线起始点是一个较好的控制办法,大部分的齿轮均不会使用到2mn的有效齿面。对于部分容易出现齿根烧伤的齿轮,有效齿面深度会在1.5~1.7mn,这一方法经我公司的试用,证明是有效的,也是最可行的。

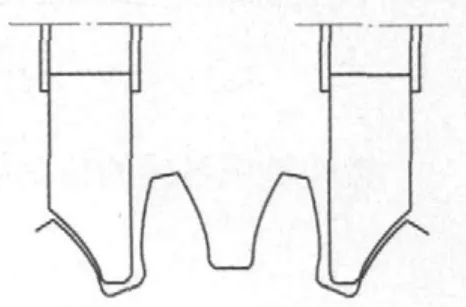

成形磨齿在渐开线齿形加工中存在原理上的先天不足,控制渐开线起始点的本质是减少小压力角对加工的影响,尽量得到一个法向进给量均匀的磨削状态。基于这一原理,还有另外一种解决方案,如图3所示,除了把小压力角甩掉不磨外,还可以通过把齿面旋转一定的角度,把小的压力角也变成足够大的角度,减少法向上的差异。通过对称布置的两片砂轮,也可以实现双齿面磨削,并且这一做法还可以大大减小砂轮的厚度,可以使用薄的砂轮来磨削大齿槽宽度齿形,可以极大节省砂轮消耗的费用。这种做法可以避免首先磨削齿根部,也可以有效减少实际的磨削余量,极大地减少走刀磨削时间。但这种方法需要设备支持,了解这一点后,可以在以后采购设备时有的放矢。

图3