高效加工B12D曲轴斜油孔工艺

2013-06-17柳州欧维姆机械股份有限公司设备厂广西545006黄艺年

柳州欧维姆机械股份有限公司设备厂 (广西 545006) 黄艺年

曲轴斜油孔加工是曲轴加工中的难点之一,除了具有深孔加工的特点外,还因为孔与孔之间是三维分布,各断面尺寸、形状和刚度均不同,因此给定位、夹紧、钻孔及冷却等都带来很大难度。目前,比较传统的加工方法是:工序分散的并行加工工艺,而且大多采用复合刀具。采用这样的加工工艺干扰因素和不确定因素多,刀具复杂,管理成本较高,且加工设备占地面积大。由于公司机加工车间厂房比较狭小,如果采取传统工艺很难适应生产需要。这就要求工序集中在单台设备上完成曲轴斜油孔的全部加工,且仅需在单台设备上进行曲轴的一次装夹,是提高生产效率的高效加工工艺方法。下面介绍一下我公司现在使用的加工工艺。

1.B12D曲轴斜油孔及加工要求

(1)我公司受场地限制,只能采用工序集中的原则组成自动化生产线。在建线初期经综合技术评定,最终同意采用在一台日本HORKOS专用机床上完成斜油孔所有孔的加工工艺。

(2)从图1中可以看出,B12D曲轴有4个φ5.5mm×90mm主轴颈通孔,4个φ5.5mm×90mm两两相反的14.5°主轴颈油孔与连杆轴颈油孔贯通的孔,同时,尝试采用带中心注油孔的麻花钻刀具实施孔加工。

图1 目前生产的B12D四缸发动机曲轴结构

(3)曲轴毛坯材料是球墨铸铁,其硬度是216~285HBW。

(4)刀具采用普通硬质合金涂层麻花钻。

(5)曲轴斜油孔加工专用日本HORKOS数控机床 。

本专用机床设置有1个主轴头,其上面设置一个刀库,刀库中设有刀具监测装置和刀具芯片管理系统,发现有刀具折断时,设备自动报警,防止因刀具折断对设备和曲轴造成破坏。此外,控制系统采用发那科系统。

图3 日本HORKOS加工中心坐标系

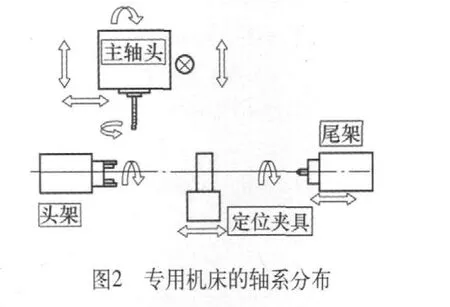

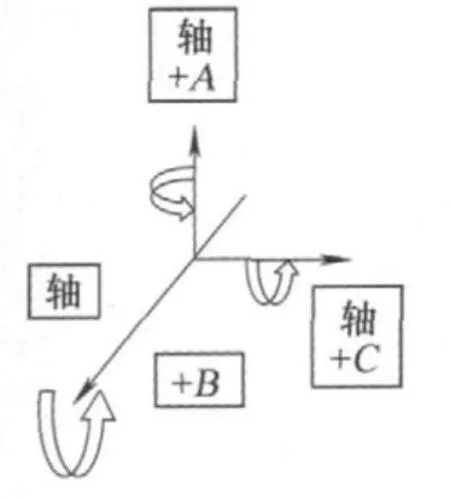

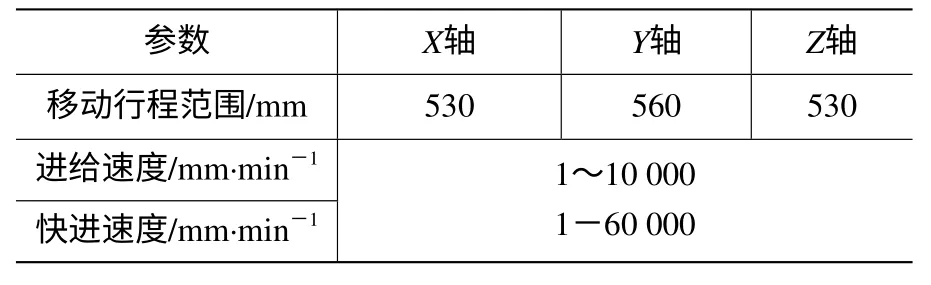

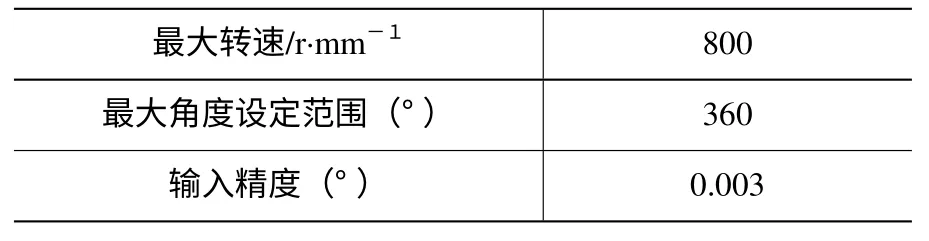

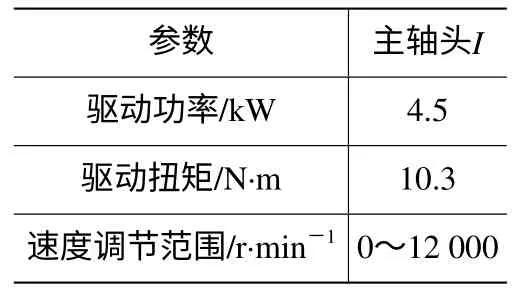

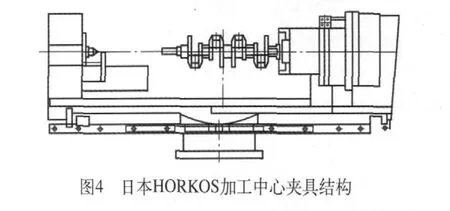

图2中各主要部件的运动和功能:首先曲轴安装到本专机上时,按照图1主视图水平放置在头架和尾架之间,图2中各部件均处于垂直平面之内,本专机的坐标系如图3所示。主轴头有X、Y、Z三个方向的平动,还有各自B向转动,钻头的主切削运动,并能实现自动换刀。基本参数如表1、表2、表3所示。头架和尾架实现夹紧,并带动曲轴C向转动。尾架可以延X轴向移动,实现曲轴装夹到本机床,基本参数如表4所示。定位夹具可延X轴向移动,实现曲轴安装时的相位定位,并抵抗曲轴在钻斜油孔时的切削力(见图4)。

表1 主轴头线性移动技术参数

表2 主轴头的B向旋转技术参数

表3 主轴头主轴参数

表4 头架C向旋转技术参数

2.加工工艺过程

(1)安装曲轴。由于是全自动生产线,上下曲轴均由机械手完成。安装曲轴时,主轴头沿+Y方向后退,定位夹具和尾架延X方向前进至规定位置,定位夹具(见图5)有两个夹爪和一个顶升液压缸,这时两个夹爪张开,顶升液压缸处于落下位置。机械手将曲轴送入,两夹爪合拢,曲轴相位被定位,头架和尾架同时夹紧,顶升缸顶起。曲轴被准确定位且夹紧到位,最后探测曲轴工件类型,即B12D类型曲轴。此过程用时26s。

(2)使用短钻头钻4个φ5.5mm×90mm斜油孔的平台,利用C轴转动180°,使用长钻头钻通曲轴斜油孔;主轴头先钻左侧2个油孔,然后钻右侧2个油孔;用时52s(刀具No.3与曲轴之间姿态改变8次)。

(3)铣削连杆斜油孔平台,用时12s(刀具No.1与曲轴之间姿态改变4次)。

(4)钻削连杆斜油孔引导孔,用时10s(刀具No.2与曲轴之间姿态改变4次)。

(5)钻削4个φ5.5mm×90mm连杆颈油孔与曲轴主轴颈油孔的连接孔,用时52s(刀具No.3与曲轴之间姿态改变8次)。

(6)曲轴斜油孔两端倒角,用时12s(刀具No.4与曲轴之间姿态改变8次)。

图5 定位夹具

(7)曲轴斜油孔内去毛刺,用时10s(刀具No.5与曲轴之间姿态改变4次)。

(8)连杆轴斜油孔去毛刺,用时10s(刀具No.5与曲轴之间姿态改变4次)。

(9)主轴头退出,夹具机械手下料,用时10s。

3.实现高效钻削曲轴斜油孔的措施

实现高效加工一般有以下几个大的方向:

(1)设备要求能适应高速、深孔连续切削要求。从曲轴斜油孔加工工序的各工步可以看出,刀具与曲轴之间的姿态变换达32次。为了满足加工效率的要求,设备自身动态性能必须稳定。床身采用非金属整体浇注,并与地面采用非刚性联接;尽可能减小移动部件重量(采用无极伺服电动机);提高移动部件移动副的刚度(采用有预压力轨道);尽可能减少设备其他部分的振动(刀库门运动中的振动,如设备防护门在设备运行中的振动)对加工的影响。头架、尾架和定位夹具部分整体安装在床身上面,它们运动所产生的振动大部分被床身全部吸收,并且在实际钻孔过程中,仅有C轴旋转运动,不会对主轴头产生明显的影响。从表4中可以看出,头架的静态刚度是比较高的。此外,主轴头的前轴承尽可能安装在离钻头近的地方。刀库安装在主轴正上方,尽可能减小刀库的重量(实际设计刀库容量最大是16把刀),可顺利更换刀具。定位夹具的顶升液压缸压力可以根据实际需要设定具体参数,最大限度地保证曲轴在钻孔时的刚度需要。

(2)满足本工序精确要求的定位精度。由于机床各轴采用实时控制,有效保证了曲轴和刀具时时处于正确的位置状态下。这样设备时时处于监控中,一遇异常立刻报警。B向旋转和C向旋转要求定位精度是0.003°;X、Y、Z向的移动定位精度是0.001mm。

综合上述1、2项,由于我们采取了各种措施提高并保证设备的动态刚度和定位精度,为高效钻孔的实现搭建了一个可靠的硬件平台。

(3)刀具和刀具更换。刀具采用普通硬质合金涂层麻花钻。为了提高刀具寿命,除采用已经非常成熟刀具的涂层技术外,还采用了微量润滑技术(不再使用切削液),保证使用麻花钻能够连续不间断钻削深孔,提高了加工效率;同时也避免了切削液系统的不稳定性带来不利影响,使制造成本大大降低。

在上述条件下,我们钻4个φ5.5mm×90mm连杆轴颈油孔与曲轴主轴颈油孔的连接孔时,切削速度是0.63m/s,进给速度是0.25mm/s;其他情况下的切削速度是0.20m/s,进给速度为0.3mm/s。经过摸索,所用刀具的使用寿命最短是No.3(见表5),其加工达到498件后提示准备换刀。当达到这个要求时,No.3刀具钻孔长度已达180m,远高于相同条件下其他刀具的使用寿命。同时,为了实现刀具自动更换,采用了HSK63A标准接口刀柄,除换刀实现自动外,也便于修磨刀具。

表5 各种刀具使用寿命

(4)缩短辅助时间。为了尽可能缩短辅助时间,对刀具使用进行了充分的优化,从表5可以看出,此全部加工过程仅使用了5把刀具,这样不仅缩短了辅助时间,也有效地降低了制造成本和管理成本。在整个172s加工循环过程中,刀具切削实际时间不足106s,大量的时间用于刀具与曲轴的姿态调整。精确的定位和定位可靠确认,则交由设备自身完成并确认,平均分配到每次姿态调整的用时也只有2s左右。

另外,通过不断探索,我们掌握了各种刀具的最短使用寿命,并设置在刀具参数表中,换刀后当前被加工曲轴数达到预警件数时,系统会自动做出预警,提示及时准备更换对应编号的刀具。

综合上述3、4项,由于我们在工艺方面采取的各项积极措施,曲轴线节拍时间是46s,共有4台HORKOS加工中心同时加工,使高效加工和降低制造成本两者得以同时实现,满足了整条曲轴生产线协调有序生产的需求。